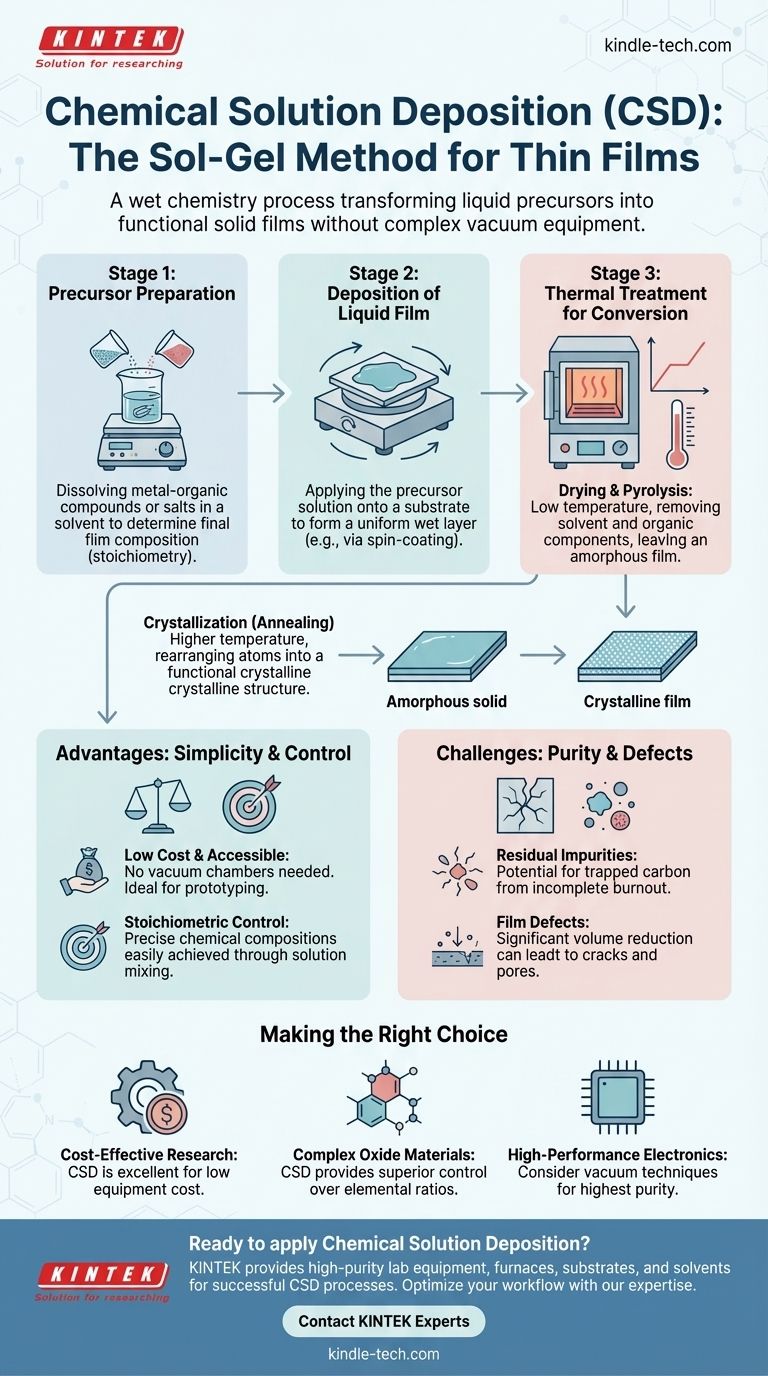

Im Kern ist die chemische Lösungsabscheidung (CSD) eine „Nasschemie“-Methode zur Erzeugung eines dünnen, festen Films auf einer Oberfläche. Der Prozess beginnt mit einem speziell entwickelten flüssigen Präkursor, der auf ein Substrat aufgetragen, zur Entfernung von Lösungsmitteln getrocknet und dann wärmebehandelt wird, um die Flüssigkeit in einen endgültigen, funktionalen kristallinen Film umzuwandeln. Diese Technik ist auch allgemein als Sol-Gel-Methode bekannt.

Das zentrale Prinzip der CSD ist die kontrollierte chemische Umwandlung einer flüssigen Lösung in einen festen Dünnfilm. Sie zeichnet sich durch ihre Einfachheit und geringen Kosten aus und bietet eine präzise Kontrolle über die chemische Zusammensetzung des Endmaterials, ohne dass komplexe Vakuumanlagen erforderlich sind.

Die drei grundlegenden Phasen der CSD

Der gesamte CSD-Prozess kann als ein klarer, dreistufiger Ablauf verstanden werden. Jede Phase dient einem bestimmten Zweck bei der Umwandlung der Ausgangschemikalien in den endgültigen, hochwertigen Film.

Phase 1: Präkursorherstellung

Eine Präkursorlösung ist die Grundlage des CSD-Prozesses. Diese Flüssigkeit enthält alle notwendigen chemischen Elemente für den endgültigen Film.

Typischerweise beinhaltet dies das Auflösen von metallorganischen Verbindungen oder Salzen in einem spezifischen organischen Lösungsmittel. Das präzise Verhältnis dieser Komponenten in der Flüssigkeit bestimmt direkt die endgültige chemische Zusammensetzung oder Stöchiometrie des festen Films.

Phase 2: Abscheidung des Flüssigkeitsfilms

Sobald der Präkursor vorbereitet ist, wird er auf ein Substrat aufgetragen, um eine gleichmäßige nasse Schicht zu bilden.

Obwohl verschiedene Methoden existieren, ist das Spin-Coating eine sehr gebräuchliche Technik. Das Substrat wird mit hoher Geschwindigkeit gedreht, und die Zentrifugalkraft verteilt den flüssigen Präkursor zu einem gleichmäßigen, dünnen Film über seine Oberfläche.

Phase 3: Thermische Behandlung zur Umwandlung

Diese letzte Phase nutzt Wärme, um den flüssigen Film in ein festes, funktionelles Material umzuwandeln. Sie umfasst zwei kritische Schritte.

Zuerst erfolgt das Trocknen und die Pyrolyse. Ein Niedertemperatur-Heizschritt entfernt das Lösungsmittel und verbrennt oder pyrolysiert die organischen Komponenten des Präkursors. Dies hinterlässt einen amorphen Film der gewünschten Elemente.

Zweitens erfolgt die Kristallisation, oft als Glühen bezeichnet. Der amorphe Film wird auf eine höhere Temperatur erhitzt, was die Energie für die Atome liefert, sich in einer geordneten, kristallinen Struktur anzuordnen und die gewünschten Endprodukteigenschaften zu erzielen.

Die Kompromisse verstehen

Wie jeder technische Prozess hat auch CSD deutliche Vorteile und inhärente Einschränkungen, die es für einige Anwendungen geeignet machen, für andere jedoch nicht.

Hauptvorteil: Einfachheit und Kosten

CSD ist ein relativ kostengünstiger und einfacher Prozess. Es erfordert keine teuren Hochvakuumkammern und komplexen Geräte, die mit Methoden wie der chemischen Gasphasenabscheidung (CVD) oder dem Sputtern verbunden sind.

Diese niedrige Einstiegshürde macht es für die Laborforschung und das schnelle Prototyping sehr zugänglich.

Hauptvorteil: Stöchiometrische Kontrolle

Da der Prozess mit einer Flüssigkeit beginnt, ist die Erzielung präziser chemischer Zusammensetzungen unkompliziert.

Wissenschaftler können komplexe, mehrelementige Materialien einfach durch Mischen der richtigen Anteile verschiedener chemischer Präkursoren in der Ausgangslösung herstellen. Dies bietet ein Maß an Zusammensetzungsflexibilität, das mit anderen Methoden schwer zu erreichen ist.

Häufige Herausforderung: Reinheit und Defekte

Der primäre Kompromiss für die Einfachheit ist das Potenzial für Restverunreinigungen. Wenn die organischen Komponenten aus dem Präkursor oder Lösungsmittel während der Pyrolyse nicht vollständig verbrennen, können sie als Kohlenstoffverunreinigungen im Film eingeschlossen werden.

Darüber hinaus kann die erhebliche Volumenreduzierung, wenn der flüssige Film zu einem Feststoff wird, manchmal zur Bildung von Rissen oder Poren führen, was die Leistung des Films beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungstechnik hängt vollständig von den spezifischen Prioritäten Ihres Projekts in Bezug auf Kosten, Materialkomplexität und endgültige Filmqualität ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Forschung oder schnellem Prototyping liegt: CSD ist aufgrund seiner geringen Gerätekosten und des einfachen Aufbaus eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Oxidmaterialien mit einem spezifischen Elementverhältnis liegt: CSD bietet eine überlegene, unkomplizierte Kontrolle über die chemische Stöchiometrie des Films.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchstmöglicher Reinheit für Hochleistungselektronik liegt: Möglicherweise müssen Sie vakuumbasierte Techniken in Betracht ziehen, die das Potenzial für Lösungsmittel- und organische Rückstandsverunreinigungen vermeiden.

Letztendlich bietet die chemische Lösungsabscheidung einen leistungsstarken und zugänglichen Weg von einer einfachen chemischen Lösung zu einem hochtechnisierten festen Film.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Präkursorherstellung | Auflösen metallorganischer Verbindungen in einem Lösungsmittel. | Erzeugt eine flüssige Lösung mit dem korrekten chemischen Verhältnis für den Endfilm. |

| 2. Abscheidung | Auftragen der Lösung auf ein Substrat (z.B. mittels Spin-Coating). | Bildet einen gleichmäßigen, nassen Flüssigkeitsfilm auf der Oberfläche. |

| 3. Thermische Behandlung | Erhitzen des Films zum ersten Trocknen/Pyrolisieren, dann Kristallisieren. | Wandelt die Flüssigkeit in einen festen, funktionalen kristallinen Film um. |

Bereit, die chemische Lösungsabscheidung in Ihrem Labor anzuwenden?

KINTEK ist spezialisiert auf die Bereitstellung der hochreinen Laborgeräte und Verbrauchsmaterialien, die Sie für erfolgreiche CSD-Prozesse benötigen, von präzisen Wärmebehandlungsöfen bis hin zu zuverlässigen Substraten und Lösungsmitteln. Unsere Expertise stellt sicher, dass Sie die stöchiometrische Kontrolle und Filmqualität erreichen, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Dünnschichtanforderungen zu besprechen und Ihren CSD-Workflow zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant