Im Kern ist das kalte isostatische Pressen (CIP) ein Herstellungsverfahren, das Pulver zu einer festen Masse verdichtet. Dabei wird das Pulver in eine versiegelte, flexible Form gegeben, diese in eine mit Flüssigkeit gefüllte Druckkammer getaucht und bei Raumtemperatur ein extrem hoher, gleichmäßiger Druck aus allen Richtungen darauf ausgeübt. Diese hydrostatische Kraft bewirkt, dass sich die Pulverpartikel miteinander verbinden und eine dichte, feste Komponente bilden, die als „Grünling“ bezeichnet wird.

Der grundlegende Zweck des kalten isostatischen Pressens ist nicht nur die Verdichtung, sondern das Erreichen einer außergewöhnlich gleichmäßigen Dichte in einem Bauteil. Diese Gleichmäßigkeit, ein direktes Ergebnis der Anwendung gleichen Drucks aus allen Richtungen, eliminiert viele interne Defekte und Spannungen, die bei anderen Pressverfahren üblich sind.

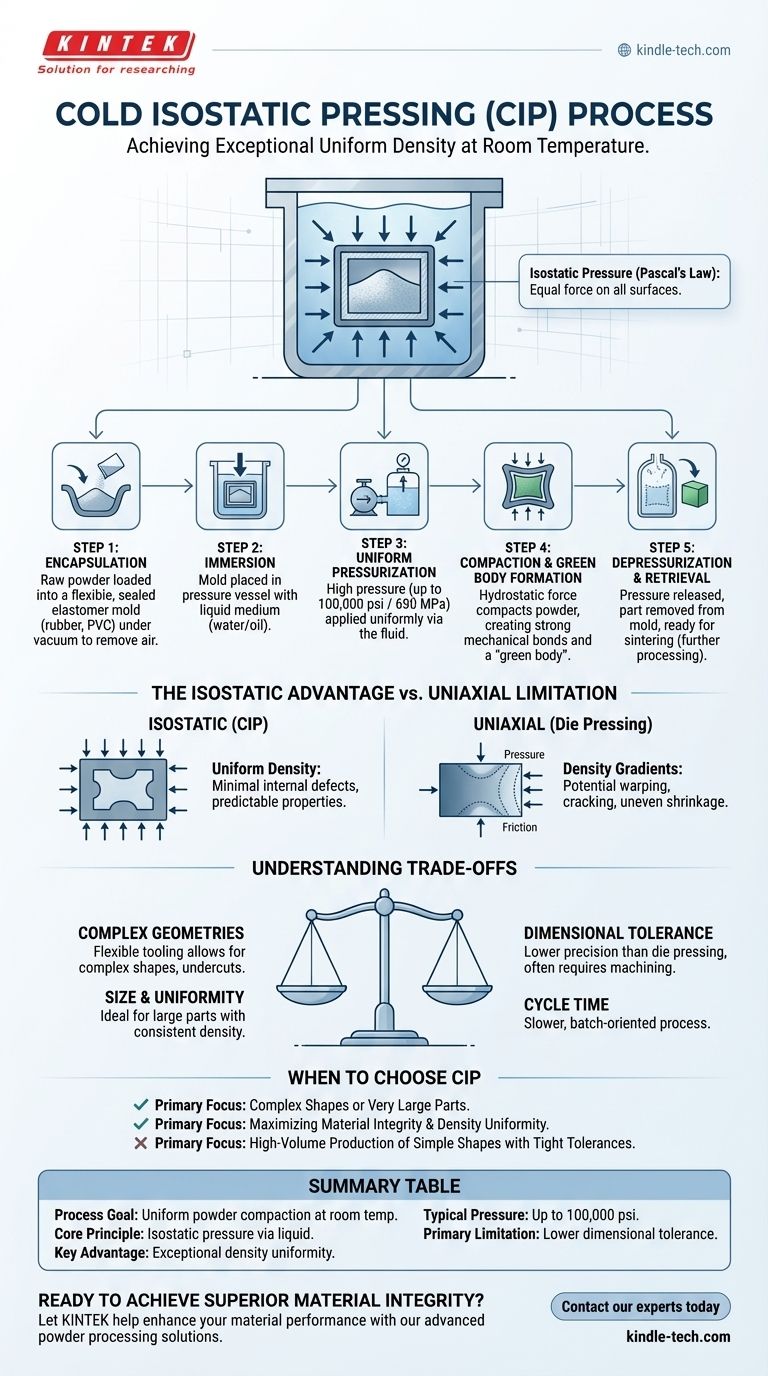

Der CIP-Prozess: Eine Schritt-für-Schritt-Analyse

Um den Wert von CIP zu verstehen, ist es wichtig, seine einzelnen Phasen zu visualisieren. Jeder Schritt ist bewusst darauf ausgelegt, dass der endgültige Grünling eine überlegene Materialintegrität besitzt.

Schritt 1: Verkapselung in einer flexiblen Form

Der Prozess beginnt mit dem Einfüllen des Rohpulvermaterials in eine Form. Im Gegensatz zu den starren Stahlformen des konventionellen Pressens verwendet CIP eine flexible, wasserdichte Elastomerform, typischerweise aus Gummi, Urethan oder PVC. Die Form wird dann versiegelt, oft unter Vakuum, um eingeschlossene Luft zu entfernen, die die Dichte beeinträchtigen könnte.

Schritt 2: Eintauchen in den Druckbehälter

Die versiegelte Form wird in einen robusten Druckbehälter gelegt. Diese Kammer wird dann mit einem flüssigen Medium gefüllt, das als druckübertragendes Mittel dient. Diese Flüssigkeit ist normalerweise Wasser, gemischt mit einem Korrosionsinhibitor, oder ein spezielles Öl.

Schritt 3: Gleichmäßige Druckbeaufschlagung

Eine externe Hochdruckpumpe setzt die Flüssigkeit im Behälter unter Druck. Dieser Druck, der bis zu 100.000 psi (ca. 690 MPa) erreichen kann, wird auf die versiegelte Form ausgeübt. Da der Druck durch eine Flüssigkeit übertragen wird, wirkt er gleichmäßig – oder isostatisch – auf jede einzelne Oberfläche der Form.

Schritt 4: Verdichtung und Grünlingsbildung

Der immense hydrostatische Druck wird durch die flexible Formwand auf das darin befindliche Pulver übertragen. Diese Kraft drückt die Pulverpartikel zusammen, eliminiert Hohlräume und erzeugt starke mechanische Bindungen zwischen ihnen. Die resultierende feste, selbsttragende Komponente wird als Grünling bezeichnet, was darauf hinweist, dass sie Handhabungsfestigkeit besitzt, aber noch nicht ihrer endgültigen Wärmebehandlung (Sintern) unterzogen wurde.

Schritt 5: Druckentlastung und Entnahme

Nach einer vorgegebenen Haltezeit wird der Druck vorsichtig aus dem Behälter abgelassen. Die Flüssigkeit wird abgelassen, und das verdichtete Teil wird aus der Kammer entnommen. Die Elastomerform, die in ihre ursprüngliche Form zurückkehrt, wird vom Grünling entfernt und kann typischerweise wiederverwendet werden.

Das Prinzip: Isostatischer vs. uniaxialer Druck

Das entscheidende Merkmal von CIP ist die Anwendung von gleichmäßigem Druck. Dies steht im starken Gegensatz zu konventionelleren Methoden und ist die Quelle seiner primären Vorteile.

Die Einschränkung des uniaxialen Pressens

Beim traditionellen Gesenkpressen wird der Druck aus einer oder zwei Richtungen (uniaxial oder biaxial) ausgeübt. Dies erzeugt Reibung zwischen dem Pulver und den starren Gesenkwänden, was zu erheblichen Dichtegradienten führt. Die Bereiche, die am weitesten vom Stempel entfernt sind, sind weniger dicht, was zu Verformungen, Rissen oder ungleichmäßigem Schrumpfen während des anschließenden Sinterns führen kann.

Der isostatische Vorteil

CIP nutzt das Pascalsche Gesetz, das besagt, dass der auf eine eingeschlossene Flüssigkeit ausgeübte Druck ungeschmälert auf jeden Teil der Flüssigkeit und die Wände des Behälters übertragen wird. Durch die Verwendung einer Flüssigkeit zur Druckbeaufschlagung erfährt jeder Teil des Pulverpresslings genau die gleiche Kraft, wodurch die Dichtevariationen, die durch die Reibung an der Gesenkwand verursacht werden, eliminiert werden.

Das Ergebnis: Ein homogener Grünling

Das Ergebnis ist ein Grünling mit sehr gleichmäßiger Dichte in seiner gesamten Struktur, unabhängig von seiner Komplexität oder Größe. Diese Homogenität ist entscheidend für die Herstellung von Hochleistungskomponenten, die nach der Endbearbeitung vorhersagbare und konsistente Materialeigenschaften erfordern.

Die Kompromisse verstehen

Obwohl CIP leistungsstark ist, ist es keine Universallösung. Ein klares Verständnis seiner Vor- und Nachteile ist entscheidend für die richtige Anwendung.

Vorteil: Komplexe Geometrien

Da das Werkzeug flexibel ist, kann CIP Teile mit komplexen Formen, Hinterschneidungen und Hohlräumen herstellen, die mit starren Formen unmöglich zu erzeugen wären.

Vorteil: Größe und Gleichmäßigkeit

CIP eignet sich hervorragend zur Herstellung sehr großer Teile mit gleichmäßiger Dichte, da es nicht durch die mechanischen Einschränkungen einer traditionellen Presse begrenzt ist.

Einschränkung: Maßtoleranz

Die Verwendung einer flexiblen Form bedeutet, dass CIP nicht die gleiche enge Maßgenauigkeit wie das Gesenkpressen bietet. Grünlinge erfordern oft einen Bearbeitungsschritt vor dem Sintern, um die endgültigen Toleranzspezifikationen zu erfüllen.

Einschränkung: Zykluszeit

Der Prozess des Ladens, Versiegelns, Druckbeaufschlagens und Druckentlastens macht CIP zu einem langsameren, chargenorientierten Prozess im Vergleich zur schnellen, automatisierten Natur des Gesenkpressens. Dies macht es weniger geeignet für die Massenproduktion einfacher Komponenten.

Wann man sich für kaltes isostatisches Pressen entscheidet

Ihre Entscheidung, CIP zu verwenden, sollte von den endgültigen Anforderungen Ihrer Komponente bestimmt werden, wobei der Bedarf an Materialqualität gegen Produktionsvolumen und Kosten abgewogen wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen oder sehr großer Teile liegt: CIP ist eine ausgezeichnete Wahl, da seine flexiblen Werkzeuge anpassungsfähiger und kostengünstiger sind als die Herstellung komplizierter Hartformen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialintegrität und Dichtegleichmäßigkeit liegt: CIP ist unaxialen Methoden überlegen, da es interne Defekte minimiert und eine konsistente Schrumpfung während des Sinterns gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen mit engen Toleranzen liegt: Traditionelles Gesenkpressen ist oft eine effizientere und wirtschaftlichere Lösung.

Letztendlich ist die Wahl des kalten isostatischen Pressens eine strategische Entscheidung, um gleichmäßige Materialeigenschaften und geometrische Komplexität gegenüber der reinen Produktionsgeschwindigkeit zu priorisieren.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Prozessziel | Gleichmäßige Pulververdichtung zu einem „Grünling“ bei Raumtemperatur. |

| Kernprinzip | Isostatisch (gleicher Druck aus allen Richtungen) über flüssiges Medium. |

| Hauptvorteil | Außergewöhnliche Dichtegleichmäßigkeit, auch bei großen oder komplexen Formen. |

| Typischer Druck | Bis zu 100.000 psi (ca. 690 MPa). |

| Primäre Einschränkung | Geringere Maßtoleranz im Vergleich zum Gesenkpressen. |

Bereit, eine überragende Materialintegrität in Ihren Komponenten zu erreichen?

Das kalte isostatische Pressen ist die ideale Lösung für die Herstellung komplexer oder großer Teile mit gleichmäßiger Dichte und minimalen internen Defekten. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für die fortschrittliche Pulververarbeitung wie CIP. Unser Fachwissen hilft Laboren und Herstellern, die Einschränkungen traditioneller Pressverfahren zu überwinden.

Lassen Sie sich von KINTEK helfen, Ihre Materialleistung zu verbessern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Was ist der Unterschied zwischen Kaltpressung und Normalpressung? Die Wahl zwischen Qualität und Effizienz

- Welche Temperatur hat das kalte isostatische Pressen? Ein Leitfaden zur Pulververdichtung bei Raumtemperatur

- Warum ist Kaltumformung besser als Warmumformung? Ein Leitfaden zur Wahl des richtigen Metallumformungsverfahrens

- Was sind die Überlegungen bei der Pulvermetallurgie? Schlüsselfaktoren für den Fertigungserfolg

- Was sind die Nachteile des kalten isostatischen Pressens? Hauptbeschränkungen bei Maßhaltigkeit & Geschwindigkeit