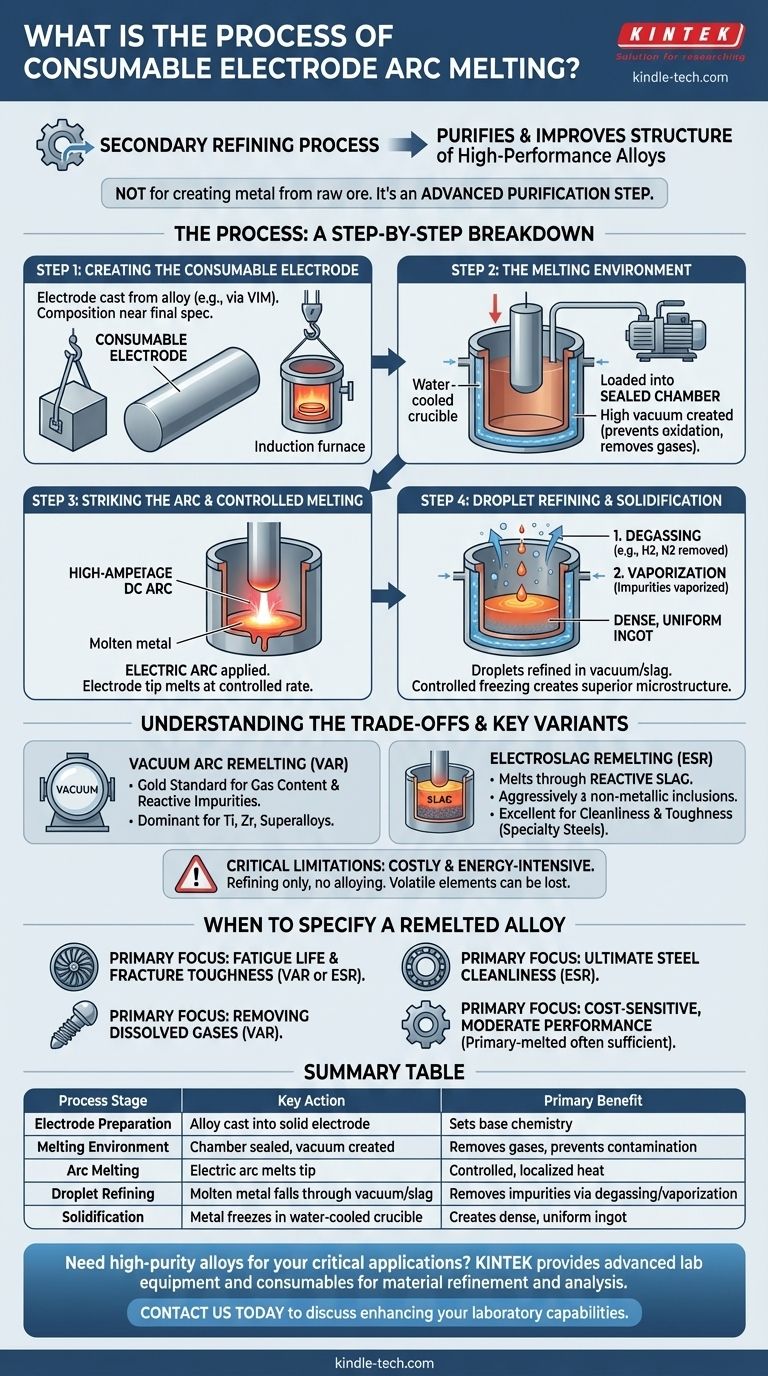

Das Verbrauchselektroden-Lichtbogenschmelzen ist ein sekundäres Raffinationsverfahren, das zur Reinigung und Verbesserung der Struktur von Hochleistungsmetalllegierungen eingesetzt wird. Es funktioniert, indem eine Elektrode aus der Legierung selbst verwendet wird, die in einer kontrollierten Umgebung, typischerweise einem Vakuum, durch einen Lichtbogen schrittweise geschmolzen und in einem wassergekühlten Kupfertiegel wieder verfestigt wird, um einen neuen, hochreinen Barren zu bilden.

Dieser Prozess dient nicht der Herstellung von Metall aus Roherz. Es handelt sich um einen fortschrittlichen Reinigungsschritt, der eine bereits geformte Legierung nimmt und sie raffiniert, um die extremen Reinheitsgrade und die strukturelle Integrität zu erreichen, die für kritische Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der Energieerzeugung erforderlich sind.

Der Prozess: Eine Schritt-für-Schritt-Analyse

Im Kern ist das Verbrauchselektroden-Schmelzen ein kontrollierter Umschmelzvorgang, der darauf abzielt, Verunreinigungen zu entfernen und die innere Struktur der Legierung zu perfektionieren. Die gebräuchlichste Variante ist das Vakuum-Lichtbogen-Umschmelzen (VAR), das wir als primäres Beispiel verwenden werden.

Schritt 1: Herstellung der Verbrauchselektrode

Der Prozess beginnt nicht mit Schrott oder Erz, sondern mit einem großen, massiven Zylinder der zu raffinierenden Legierung. Dieser Zylinder, die Verbrauchselektrode, wird typischerweise durch ein primäres Schmelzverfahren wie das Vakuum-Induktionsschmelzen (VIM) hergestellt.

Die Zusammensetzung dieser Elektrode ist bereits sehr nah an der endgültigen gewünschten Spezifikation. Das Ziel des Umschmelzprozesses ist nicht, die Chemie der Legierung zu ändern, sondern sie zu reinigen.

Schritt 2: Die Schmelzumgebung

Die Elektrode wird vertikal in einen versiegelten, wassergekühlten Kupfertiegel geladen. Anschließend wird die Luft aus der Kammer gepumpt, wodurch ein Hochvakuum entsteht.

Dieses Vakuum ist entscheidend. Es verhindert, dass das geschmolzene Metall mit Sauerstoff und Stickstoff aus der Luft reagiert, und, was noch wichtiger ist, es hilft, gelöste Gase wie Wasserstoff aus der Legierung zu ziehen.

Schritt 3: Zünden des Lichtbogens und kontrolliertes Schmelzen

Ein Gleichstrom mit hoher Stromstärke und niedriger Spannung wird angelegt, und ein elektrischer Lichtbogen wird zwischen der unteren Spitze der Elektrode und einer kleinen Menge "Startmaterial" am Boden des Tiegels gezündet.

Die intensive Hitze des Lichtbogens, die den Schmelzpunkt des Metalls überschreiten kann, beginnt die Spitze der Elektrode zu schmelzen. Die Schmelzrate wird durch Anpassen des Lichtbogenstroms sehr sorgfältig kontrolliert.

Schritt 4: Tropfenraffination und Erstarrung

Während die Elektrode schmilzt, bildet sich ein überhitzter Flüssigmetallfilm an ihrer Spitze. Dieses Metall fällt als Tropfen durch das Vakuum in das darunterliegende Schmelzbad (oder "Sumpf").

Während dieses Falls treten zwei wichtige Raffinationswirkungen auf:

- Entgasung: Die Exposition gegenüber dem Vakuum zieht gelöste Gase (z.B. Wasserstoff, Stickstoff) heraus.

- Verdampfung: Verunreinigungen mit niedrigen Siedepunkten werden verdampft und vom Vakuumsystem entfernt.

Das geschmolzene Metall sammelt sich und erstarrt im wassergekühlten Kupfertiegel. Da der Tiegel aggressiv gekühlt wird, ist die Erstarrung stark gerichtet – sie erfolgt von unten nach oben und von den Seiten nach innen. Dieser kontrollierte Gefrierprozess erzeugt einen dichten, gleichmäßigen Barren mit einer überlegenen Mikrostruktur und drängt verbleibende Verunreinigungen in die letzte Flüssigkeit, die ganz oben erstarrt.

Verständnis der Kompromisse und Schlüsselvarianten

Das Verbrauchselektroden-Schmelzen ist ein leistungsstarker, aber kostspieliger Prozess. Das Verständnis seiner Variationen und Einschränkungen ist entscheidend für die korrekte Spezifikation.

Vakuum-Lichtbogen-Umschmelzen (VAR)

VAR ist der Goldstandard für Legierungen, bei denen Gasgehalt und reaktive Verunreinigungen das Hauptanliegen sind. Die Vakuumumgebung ist außergewöhnlich effektiv bei der Entfernung von gelöstem Wasserstoff und flüchtigen metallischen Elementen. Es ist das dominierende Verfahren für Titan, Zirkonium und viele Nickel-basierte Superlegierungen.

Elektroschlacke-Umschmelzen (ESR)

ESR ist ein ähnlicher Prozess, aber anstelle eines Vakuums schmilzt die Elektrode in ein geschmolzenes, hochreaktives Schlackenbad. Die Metalltropfen müssen diese Schlacke passieren, bevor sie sich dem Schmelzbad anschließen.

Die Schlacke wirkt als chemischer Reinigungsfluss, der nichtmetallische Einschlüsse wie Oxide und Sulfide aggressiv absorbiert. Dies macht ESR hochwirksam zur Verbesserung der Reinheit und Zähigkeit von Spezialstählen, Werkzeugstählen und einigen Nickellegierungen.

Kritische Einschränkungen

Dies ist keine Universallösung. Es ist ein teurer, energieintensiver Prozess, der die Materialkosten erheblich erhöht. Darüber hinaus ist es ein Raffinationsprozess, kein Legierungsprozess. Die Hauptchemie ist von Anfang an festgelegt, und einige wünschenswerte, aber flüchtige Legierungselemente können während des Vakuumprozesses verloren gehen.

Wann eine umgeschmolzene Legierung zu spezifizieren ist

Die Wahl dieses Prozesses ist eine strategische Entscheidung, um in die Materialreinheit für ein bestimmtes Leistungsziel zu investieren.

- Wenn Ihr Hauptaugenmerk auf der Ermüdungslebensdauer und der Bruchzähigkeit liegt (z.B. Triebwerksscheiben, Fahrwerke): Spezifizieren Sie eine VAR- oder ESR-Legierung, um die mikroskopischen Einschlüsse zu minimieren, die Risse initiieren können.

- Wenn Ihr Hauptaugenmerk auf der Entfernung gelöster Gase liegt (z.B. Titan-Luftfahrtkomponenten, medizinische Implantate): VAR ist die definitive Wahl für seine unübertroffene Entgasungsfähigkeit.

- Wenn Ihr Hauptaugenmerk auf ultimativer Stahlreinheit liegt (z.B. Hochleistungslager, Spritzgussformen): ESR ist überlegen in seiner Fähigkeit, Schwefel- und Oxideinschlüsse aus der Schmelze zu entfernen.

- Wenn Ihr Hauptaugenmerk auf einer kostensensiblen Anwendung mit moderaten Leistungsanforderungen liegt: Eine primär geschmolzene Legierung ist oft ausreichend, da die zusätzlichen Kosten des Umschmelzens möglicherweise keinen proportionalen Nutzen bieten.

Letztendlich stellt die Spezifikation einer umgeschmolzenen Legierung sicher, dass Sie maximale Materialintegrität für Anwendungen erhalten, bei denen Leistung und Zuverlässigkeit von größter Bedeutung sind.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Primärer Nutzen |

|---|---|---|

| Elektrodenvorbereitung | Legierung wird zu einer massiven Elektrode gegossen | Legt die Grundchemie für die Raffination fest |

| Schmelzumgebung | Kammer wird versiegelt und ein Vakuum erzeugt | Entfernt gelöste Gase und verhindert Kontamination |

| Lichtbogenschmelzen | Elektrischer Lichtbogen schmilzt die Elektrodenspitze | Bietet kontrollierte, lokalisierte Wärme für präzises Schmelzen |

| Tropfenraffination | Geschmolzenes Metall fällt durch Vakuum/Schlacke | Entfernt Verunreinigungen durch Entgasung und Verdampfung |

| Erstarrung | Metall erstarrt in wassergekühltem Kupfertiegel | Erzeugt einen dichten, gleichmäßigen Barren mit überlegener Struktur |

Benötigen Sie hochreine Legierungen für Ihre kritischen Anwendungen? Das Verbrauchselektroden-Lichtbogenschmelzverfahren ist unerlässlich, um die extreme Materialintegrität zu erreichen, die in Komponenten für die Luft- und Raumfahrt, Medizin und Energieerzeugung erforderlich ist. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die zur Unterstützung dieser anspruchsvollen Industrien benötigt werden. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Werkzeuge für Ihre Materialveredelungs- und Analyseanforderungen unterstützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Wie beeinflusst die Wärmebehandlung die mechanischen Eigenschaften von Metallen? Härte, Zähigkeit und Duktilität optimieren

- Warum wird Graphit in Öfen verwendet? Wegen extremer Hitze, Reinheit und Effizienz

- Wie funktioniert ein Vakuumbeschichter? Erzielen Sie ultrareine, langlebige Beschichtungen für Ihre Produkte

- Welche Komponenten hat ein Lichtbogenofen? Eine Aufschlüsselung der Schlüsselsysteme für effizientes Stahlschmelzen

- Wie steuert ein Vakuum-Sinterofen die Materialeigenschaftsverteilung in gradierten Werkstoffen (FGM)?

- Wie dickes Metall können Sie löten? Wärmemanagement für starke Verbindungen meistern

- Welche Vorteile bietet der Elektrolichtbogenofen gegenüber dem Hochofen? Effizienz & Nachhaltigkeit steigern

- Was sind die Nachteile der Luftabschreckung? Langsame Abkühlung begrenzt Härte und Materialauswahl