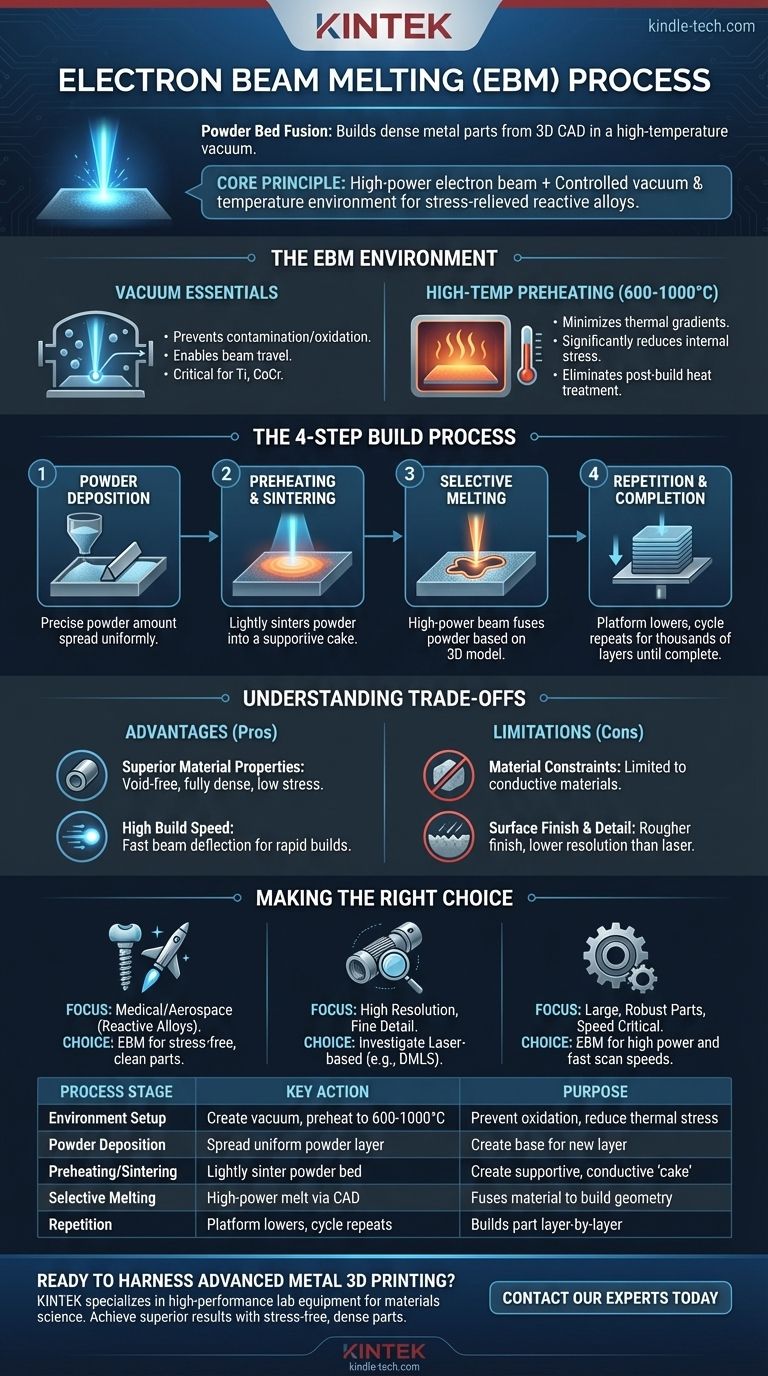

Das Elektronenstrahlschmelzen (EBM) ist eine Pulverbett-Fusionstechnologie, die vollständig dichte Metallteile direkt aus einem 3D-CAD-Modell aufbaut. Dabei wird ein leistungsstarker, computergesteuerter Elektronenstrahl in einem Hochtemperaturvakuum verwendet, um aufeinanderfolgende Schichten von Metallpulver zu schmelzen und zu verschmelzen, wodurch komplexe Geometrien entstehen, die mit traditionellen Fertigungsverfahren nicht herstellbar sind.

Das Kernprinzip von EBM ist die einzigartige Kombination aus einer Hochleistungsenergiequelle (dem Elektronenstrahl) und einer kontrollierten Umgebung (Hochvakuum und hohe Temperatur). Dieser Prozess ist speziell darauf ausgelegt, spannungsarme Teile aus reaktiven und hochleistungsfähigen Legierungen herzustellen.

Die EBM-Umgebung: Vakuum und hohe Temperatur

Bevor überhaupt ein Schmelzvorgang stattfindet, muss die Maschine eine sehr spezifische Umgebung schaffen. Dies ist der Hauptfaktor, der EBM von anderen additiven Fertigungsverfahren für Metalle unterscheidet.

Warum ein Vakuum unerlässlich ist

Der gesamte EBM-Bauprozess findet in einem Hochvakuum statt. Dies erfüllt zwei entscheidende Zwecke. Erstens können Elektronen sich nicht effektiv durch Luft bewegen, sodass das Vakuum einen klaren Weg vom Strahlemittenten zum Pulverbett ermöglicht.

Zweitens schafft das Vakuum eine sauerstofffreie Umgebung. Dies ist entscheidend, um die Kontamination und Oxidation reaktiver Materialien wie Titan und Kobalt-Chrom zu verhindern und so sicherzustellen, dass das Endteil überlegene Materialeigenschaften aufweist.

Die Rolle der Hochtemperatur-Vorwärmung

EBM arbeitet bei außergewöhnlich hohen Temperaturen, oft zwischen 600 °C und 1000 °C. Bevor das selektive Schmelzen beginnt, erwärmt der Elektronenstrahl jede neue Pulverschicht vor.

Diese Hochtemperaturumgebung minimiert Temperaturgradienten innerhalb des Teils während des Aufbaus. Dies reduziert innere Spannungen erheblich, was ein großer Vorteil ist, der oft die Notwendigkeit von spannungsentlastenden Nachbehandlungen überflüssig macht.

Der schrittweise Aufbauprozess

Sobald die Umgebung vorbereitet ist, beginnt der schichtweise Aufbauzyklus.

Schritt 1: Pulverauftrag

Ein Trichter gibt eine präzise Menge Metallpulver ab, und eine Rakel oder ein Rechen verteilt es als dünne, gleichmäßige Schicht auf der Bauplattform.

Schritt 2: Vorwärmen und Sintern der Schicht

Der Elektronenstrahl, der mit einer niedrigeren Leistung arbeitet, scannt schnell das gesamte Pulverbett. Dieser Schritt sintert die Pulverpartikel leicht zusammen.

Dadurch entsteht ein halbfester „Kuchen“, der das aufgebaute Teil stützt und hilft, Wärme und Elektrizität aus der Schmelzzone abzuführen.

Schritt 3: Selektives Schmelzen

Dem Querschnittsdatensatz des 3D-Modells für diese spezifische Schicht folgend, wird die Leistung des Elektronenstrahls dramatisch erhöht. Er zeichnet präzise die Geometrie der Komponente nach, schmilzt die Pulverpartikel vollständig und verschmilzt sie mit der darunter liegenden Schicht.

Schritt 4: Wiederholung und Fertigstellung

Die Bauplattform senkt sich um die Höhe einer Schicht ab, und der Prozess wiederholt sich. Eine neue Pulverschicht wird aufgetragen, vorgewärmt und dann selektiv geschmolzen. Dieser Zyklus setzt sich über Tausende von Schichten fort, bis das endgültige Teil vollständig geformt ist und vom halbgesinterten Pulverkuchen umschlossen ist.

Die Abwägungen verstehen

Wie jeder Herstellungsprozess hat auch EBM ein ausgeprägtes Profil von Vorteilen und Einschränkungen, das es für bestimmte Anwendungen geeignet macht.

Vorteil: Überlegene Materialeigenschaften

Die Kombination aus Vakuum und Hochtemperaturvorwärmung führt zu porenfreien, vollständig dichten Teilen mit geringer Restspannung und einer Mikrostruktur, die der von Schmiedematerialien ähnelt.

Vorteil: Hohe Baugeschwindigkeit

Ein Elektronenstrahl kann mithilfe elektromagnetischer Spulen abgelenkt werden, wodurch er sich fast augenblicklich zwischen den Schmelzpunkten bewegen kann. Dies, kombiniert mit seiner hohen Leistung, führt oft zu schnelleren Baugeschwindigkeiten im Vergleich zu laserbasierten Systemen.

Einschränkung: Materialbeschränkungen

EBM ist darauf angewiesen, dass der Elektronenstrahl das Pulver erhitzt. Daher ist der Prozess auf leitfähige Materialien beschränkt. Er ist nicht für Polymere, Keramiken oder nicht leitfähige Verbundwerkstoffe geeignet.

Einschränkung: Oberflächengüte und Detailgenauigkeit

EBM verwendet typischerweise eine größere Pulverpartikelgröße und erzeugt einen größeren Schmelzpool als laserbasierte Methoden. Dies führt zu einer raueren Oberflächengüte im Rohzustand und einer geringeren Auflösung für sehr feine Merkmale oder dünne Wände.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von EBM erfordert die Abstimmung seiner einzigartigen Prozesseigenschaften auf Ihre spezifischen Anwendungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von medizinischen Implantaten oder Luft- und Raumfahrtkomponenten aus reaktiven Legierungen wie Titan oder Ti-6Al-4V liegt: EBM ist aufgrund seines spannungsreduzierenden Hochtemperaturprozesses und des kontaminationsfreien Vakuums oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Auflösung, feinste Detailgenauigkeit oder eine glatte Oberfläche im Rohzustand zu erzielen: Sie sollten eine laserbasierte Technologie wie das selektive Lasersintern (DMLS) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung größerer, robuster Teile liegt, bei denen Geschwindigkeit entscheidend ist und eine rauere Oberflächengüte akzeptabel ist oder später bearbeitet werden kann: Die hohe Leistung und die schnellen Scan-Geschwindigkeiten von EBM bieten einen erheblichen Produktionsvorteil.

Letztendlich ist die Wahl von EBM eine Entscheidung für einen energiereichen Prozess, der sich hervorragend für die Herstellung starker, spannungsfreier Teile aus einigen der fortschrittlichsten Materialien der Welt eignet.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Umgebungseinrichtung | Erzeugt ein Hochvakuum und heizt auf 600–1000 °C vor | Verhindert Oxidation, reduziert thermische Spannungen |

| Pulverauftrag | Verteilt eine dünne, gleichmäßige Schicht Metallpulver | Schafft die Grundlage für die neue Teilschicht |

| Vorwärmen/Sintern | Elektronenstrahl sintert das gesamte Pulverbett leicht an | Erzeugt einen stützenden, leitfähigen „Kuchen“ |

| Selektives Schmelzen | Hochleistungsstrahl schmilzt Pulver gemäß CAD-Modell | Verschmilzt Material zum Aufbau der Teilgeometrie |

| Wiederholung | Plattform senkt sich, und der Zyklus wiederholt sich | Baut das Teil Schicht für Schicht bis zur Fertigstellung auf |

Bereit, die Kraft des fortschrittlichen Metall-3D-Drucks für Ihr Labor zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, Ihnen die Hochleistungslaborgeräte und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie benötigen, um die Grenzen der Materialwissenschaft und Fertigung zu erweitern. Ob Sie die additive Fertigung für Luft- und Raumfahrtkomponenten oder medizinische Implantate erforschen, unsere Expertise kann Ihnen helfen, überlegene Ergebnisse mit spannungsfreien, vollständig dichten Teilen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Labor- und Produktionsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Dreidimensionales elektromagnetisches Siebinstrument

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Was ist das Prinzip einer Siebmaschine? Präzise Partikelgrößentrennung erreichen

- Was ist Pulversiebung? Ein Leitfaden zur präzisen Partikelgrößenklassifizierung

- Was ist der Verwendungszweck von Rüttelsiebanlagen? Erzielen Sie eine präzise Partikelgrößenanalyse für Ihr Labor

- Wie funktioniert ein Siebschüttler? Präzise Partikelgrößenanalyse meistern

- Was ist die Geschwindigkeit einer Siebmaschine? Vibration für maximale Effizienz und Genauigkeit optimieren