Im Kern ist das Ofenlöten ein halbautomatischer Metallverbindungsprozess, bei dem eine gesamte Baugruppe in einem kontrollierten Ofen erhitzt wird. Diese Hitze schmilzt ein Füllmetall, das durch Kapillarwirkung in die Fugen zwischen den Komponenten fließt. Wenn die Baugruppe abkühlt, verfestigt sich das Füllmaterial und erzeugt eine starke, saubere und wiederholbare metallurgische Verbindung über potenziell Tausende von Fugen gleichzeitig.

Das entscheidende Merkmal des Ofenlötens ist die Verwendung eines kontrollierten Atmosphären- oder Vakuumofens. Hierbei geht es nicht nur um das Erhitzen; es ist eine präzise Methode, die Oxidation verhindert und die Schaffung außergewöhnlich sauberer und starker Verbindungen in großen Mengen ermöglicht, insbesondere für komplexe Designs oder reaktive Metalle.

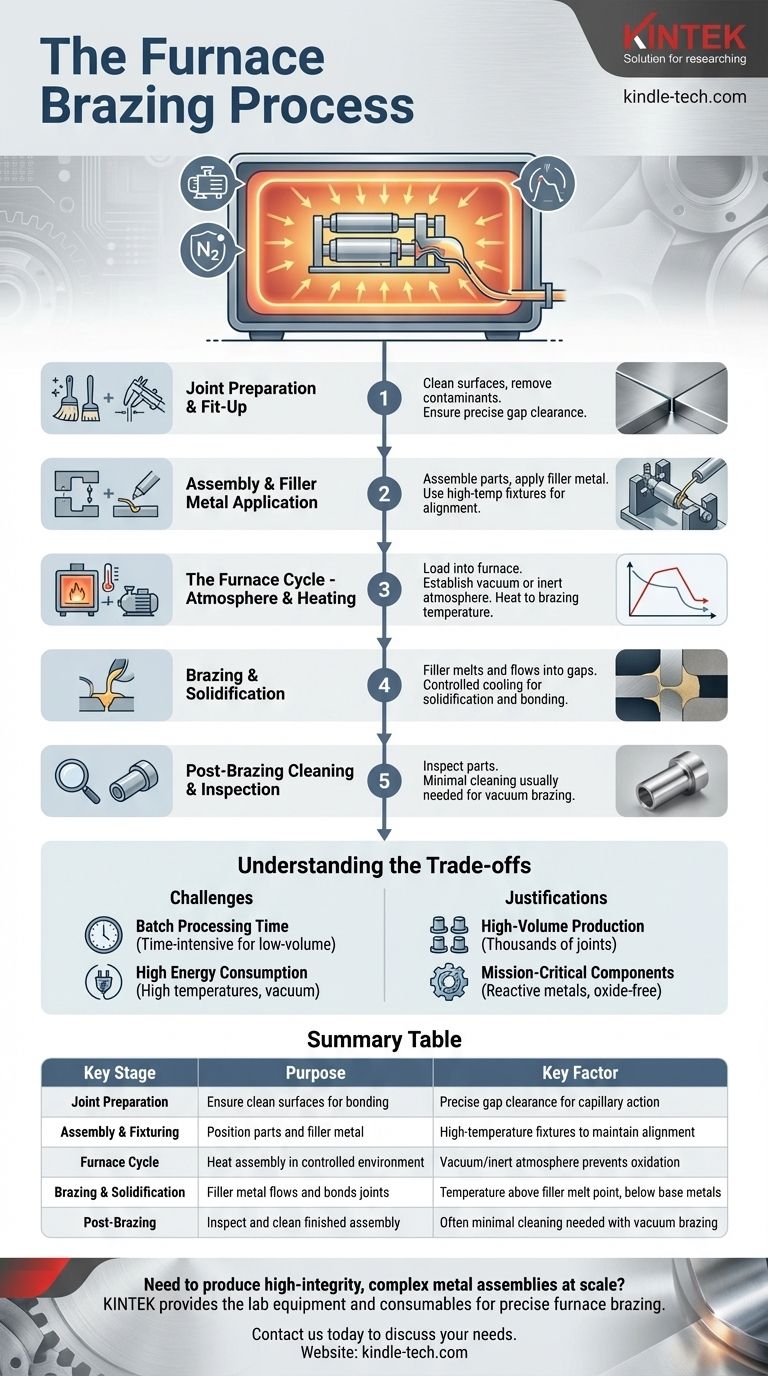

Der Ofenlötprozess: Eine Schritt-für-Schritt-Analyse

Das Ofenlöten ist ein systematischer, chargenorientierter Prozess. Jeder Schritt ist entscheidend für das Erreichen einer erfolgreichen, hochintegren Verbindung.

Schritt 1: Fugenpräparation und Passung

Bevor die Erwärmung beginnt, müssen die Komponenten sorgfältig vorbereitet werden. Alle zu verbindenden Oberflächen werden gründlich gereinigt, um Öle, Oxide und andere Verunreinigungen zu entfernen, die die Verbindung beeinträchtigen könnten.

Ebenso wichtig ist die Sicherstellung des korrekten Spaltabstands zwischen den Teilen. Der Spalt muss präzise genug sein, damit das geschmolzene Füllmetall durch Kapillarwirkung hineingezogen werden kann, aber nicht so groß, dass es die Fuge nicht vollständig füllt.

Schritt 2: Montage und Auftrag des Füllmetalls

Die gereinigten Teile werden in ihrer endgültigen Konfiguration montiert. Das Hartlötfüllmetall, das in Form einer Paste, eines Drahtes oder einer vorgeformten Folie vorliegen kann, wird an oder in der Nähe der Fugen aufgetragen.

Um eine präzise Ausrichtung während des Heizzyklus zu gewährleisten, werden die Teile oft mit speziellen Vorrichtungen oder Klemmen fixiert. Diese Vorrichtungen müssen den hohen Temperaturen des Ofens standhalten können, ohne sich zu verformen.

Schritt 3: Der Ofenzyklus – Atmosphäre und Erwärmung

Die gesamte Baugruppe (oder eine Charge vieler Baugruppen) wird in den Ofen geladen. Dies ist die entscheidende Phase des Prozesses.

Der Ofen wird versiegelt, und die gesamte Luft wird abgepumpt, um ein Vakuum zu erzeugen, oder er wird mit einer kontrollierten, inerten Atmosphäre gefüllt. Dieser Schritt ist entscheidend, da er Sauerstoff eliminiert, der sonst dazu führen würde, dass die Grundmetalle bei hohen Temperaturen oxidieren und ein erfolgreiches Löten verhindern würde.

Sobald die schützende Umgebung hergestellt ist, beginnt der Ofen, die Charge auf die angegebene Löttemperatur zu erhitzen, die über dem Schmelzpunkt der Fülllegierung, aber unter dem Schmelzpunkt der Grundmetalle liegt.

Schritt 4: Löten und Erstarrung

Bei der Löttemperatur schmilzt das Füllmetall und fließt in die engen Spalten der Fugen. Die kontrollierte Atmosphäre sorgt dafür, dass die Metalloberflächen sauber bleiben, sodass die geschmolzene Legierung die Oberflächen "benetzen" und durch die gesamte Fuge gezogen werden kann.

Nach einer vorgegebenen Haltezeit bei Temperatur wird die Baugruppe kontrolliert abgekühlt. Dies kann ein langsames Abkühlen im Ofen oder ein schnelleres "Abschrecken" umfassen, um die gewünschten metallurgischen Eigenschaften im fertigen Teil zu erreichen. Beim Abkühlen verfestigt sich das Füllmetall und erzeugt eine dauerhafte Verbindung.

Schritt 5: Reinigung und Inspektion nach dem Löten

Sobald die Charge abgekühlt und aus dem Ofen entnommen wurde, werden die Teile inspiziert. In den meisten Fällen sind in einem Vakuumofen gelötete Teile außergewöhnlich sauber und erfordern keine weitere Bearbeitung. Falls erforderlich, können verbleibende Flussmittelreste oder überschüssiges Füllmaterial entfernt werden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Ofenlöten nicht universell anwendbar. Das Verständnis seiner betrieblichen Realitäten ist der Schlüssel zu seiner effektiven Nutzung.

Chargenbearbeitungszeit

Das Ofenlöten ist ein Chargenprozess, kein kontinuierlicher. Der vollständige Zyklus des Beladens, Evakuierens, Erhitzens, Lötens, Abkühlens und Entladens ist zeitintensiv. Dies macht es weniger geeignet für Arbeiten mit geringem Volumen und schneller Durchlaufzeit.

Hoher Energieverbrauch

Das Erhitzen einer großen Ofenkammer auf Temperaturen, die oft 1000°C (1832°F) überschreiten, und die Aufrechterhaltung eines Vakuums erfordert eine erhebliche Menge an Energie. Dies trägt zu den Gesamtkosten des Prozesses bei.

Begründung ist anwendungsabhängig

Die Zeit- und Energiekosten lassen sich am einfachsten in zwei Szenarien rechtfertigen: Hochvolumenproduktion, bei der Tausende von Verbindungen gleichzeitig hergestellt werden können, oder für missionskritische Komponenten aus Materialien wie Titan oder Edelstahl, die hochreaktiv auf Sauerstoff sind und eine makellose, oxidfreie Verbindung erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Herstellungsverfahrens hängt vollständig von den spezifischen Zielen und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion komplexer Baugruppen liegt: Das Ofenlöten ist ideal, da es die gleichzeitige Herstellung mehrerer, konsistenter Verbindungen in großem Maßstab ermöglicht.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von sauerstoffreaktiven Materialien (z.B. Titan) liegt: Die Vakuumumgebung eines Ofenlötofens ist unerlässlich, um die Oxidbildung zu verhindern und eine robuste metallurgische Verbindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Maßtoleranzen liegt: Das Ofenlöten ist dem Schweißen überlegen, da die gleichmäßige Erwärmung und das Fehlen von Grundmetallschmelzen die Bauteilverformung minimieren.

Durch das Verständnis des gesamten Ofenlötzyklus können Sie seine einzigartigen Stärken selbstbewusst nutzen, um robuste, hochintegre Komponenten in großem Maßstab herzustellen.

Zusammenfassungstabelle:

| Schlüsselphase | Zweck | Schlüsselfaktor |

|---|---|---|

| Fugenpräparation | Sicherstellung sauberer Oberflächen für die Verbindung | Präziser Spaltabstand für Kapillarwirkung |

| Montage & Fixierung | Positionierung von Teilen und Füllmetall | Hochtemperaturvorrichtungen zur Aufrechterhaltung der Ausrichtung |

| Ofenzyklus | Erhitzen der Baugruppe in kontrollierter Umgebung | Vakuum/Inertgasatmosphäre verhindert Oxidation |

| Löten & Erstarrung | Füllmetall fließt und verbindet Fugen | Temperatur über dem Schmelzpunkt des Füllmaterials, unter dem der Grundmetalle |

| Nach dem Löten | Inspizieren und Reinigen der fertigen Baugruppe | Oft minimale Reinigung bei Vakuumlöten erforderlich |

Müssen Sie hochintegre, komplexe Metallbaugruppen in großem Maßstab herstellen?

Das Ofenlöten ist die ideale Lösung zum Verbinden reaktiver Materialien wie Titan oder zum gleichzeitigen Herstellen Tausender konsistenter Verbindungen. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die diesen präzisen Prozess ermöglichen und den anspruchsvollen Bedürfnissen moderner Labore und Fertigungsbetriebe gerecht werden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Lötmöglichkeiten verbessern und überragende Ergebnisse für Ihre missionskritischen Projekte liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Warum wird ein Mehrstufen-Aushärteofen für die Gamma-Prime-Phasenkontrolle in Superlegierungen benötigt? Experteneinsichten.

- Welches Vakuumlevel ist zum Hartlöten erforderlich? Die kritische Balance für perfekte Verbindungen meistern

- Kann ein Ofen Wolfram schmelzen? Die Geheimnisse der Verarbeitung bei extremen Temperaturen lüften

- Was ist die Notwendigkeit des Entbindens für LLZO-Keramikmembranen? Gewährleistung der Integrität mit KINTEK Thermal Solutions

- Was sind die Vorteile der Pyrolyse von Kunststoffabfällen? Verwandeln Sie Abfall in wertvollen Kraftstoff und Chemikalien

- Was ist die Anwendung der Vakuumtechnologie in der Industrie? Präzisionsfertigung und Reinheit ermöglichen

- Welche Rolle spielt ein Hochtemperatur-Wärmebehandlungsofen bei der T4-Behandlung? Optimierung der Festigkeit von (WC+B4C)p/6063Al

- Was ist die Flash-Sinter-Methode? Schnelle, energiesparende Keramikverdichtung erreichen