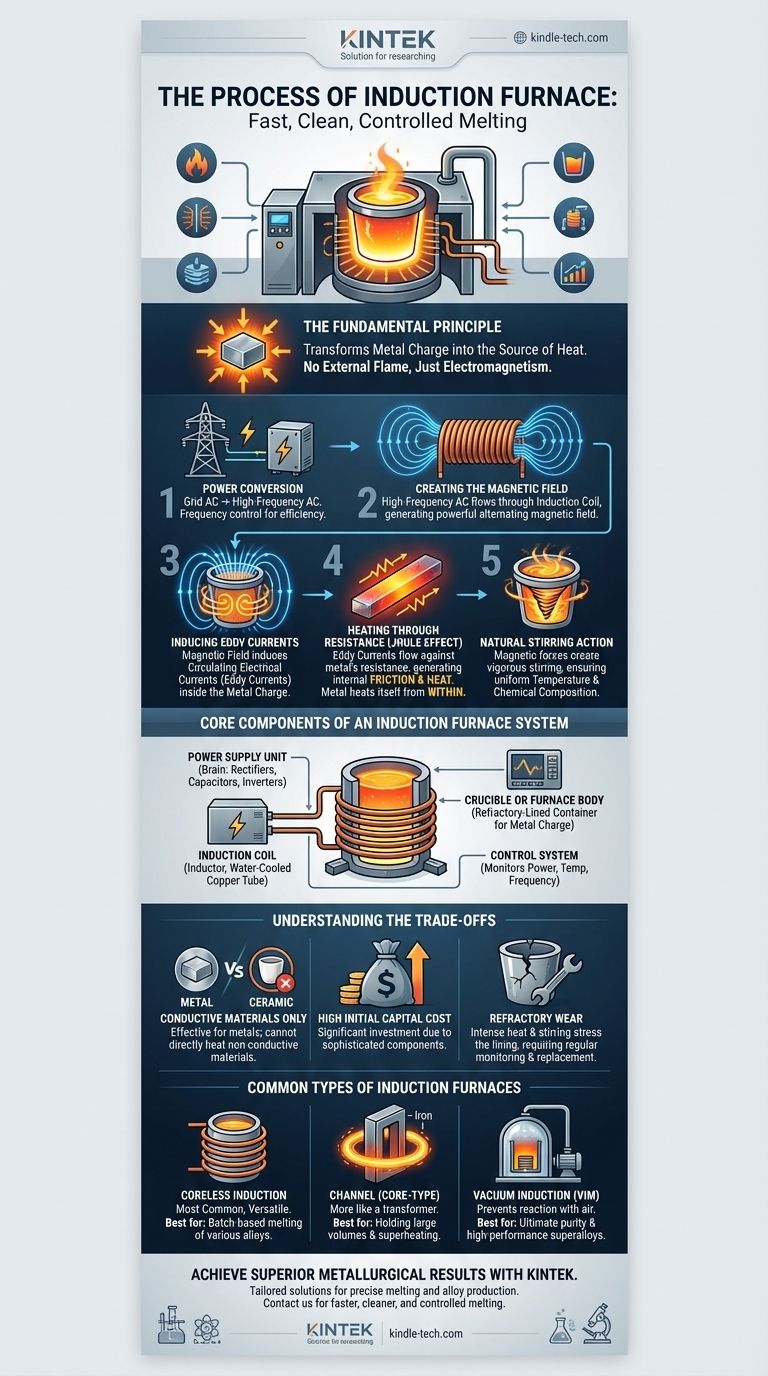

Im Kern nutzt der Induktionsofenprozess ein starkes, wechselndes Magnetfeld, um elektrische Ströme direkt im zu schmelzenden Metall zu induzieren. Diese Ströme, bekannt als Wirbelströme, erzeugen durch den eigenen elektrischen Widerstand des Metalls intensive Wärme, wodurch es schnell und effizient schmilzt, ohne dass eine externe Flamme oder ein Heizelement direkten Kontakt hat.

Das Grundprinzip eines Induktionsofens besteht darin, die Metallcharge selbst in die Wärmequelle zu verwandeln. Durch den Einsatz von Elektromagnetismus umgeht der Ofen herkömmliche Heizmethoden, was zu schnellerem, saubererem und kontrollierterem Schmelzen führt.

Das Grundprinzip: Wie Induktion Wärme erzeugt

Um den Prozess wirklich zu verstehen, stellt man ihn sich am besten als eine Abfolge von Schritten vor, die elektrische Energie in thermische Energie innerhalb des Zielmaterials umwandeln.

Schritt 1: Stromwandlung

Der Prozess beginnt mit der Stromversorgung. Sie nimmt standardmäßigen dreiphasigen Wechselstrom (AC) aus dem Stromnetz (z. B. 50/60 Hz).

Dieser Netzstrom wird in eine andere Form umgewandelt, oft in Gleichstrom (DC) gleichgerichtet und dann wieder in einphasigen Wechselstrom mit einer viel höheren Frequenz (typischerweise 150 Hz bis 8.000 Hz) umgewandelt. Diese Frequenzregelung ist entscheidend für die Effizienz.

Schritt 2: Erzeugung des Magnetfelds

Dieser Hochfrequenz-Wechselstrom wird durch eine hohle Kupferspule, einen sogenannten Induktor, geleitet.

Wenn der Strom durch die Spule fließt, erzeugt er ein starkes und schnell wechselndes Magnetfeld im Raum innerhalb und um die Spule.

Schritt 3: Induzierung von Wirbelströmen

Das zu schmelzende Metall (die „Charge“) wird in einen Tiegel gelegt, der sich innerhalb der Induktionsspule befindet. Das starke Magnetfeld durchdringt das leitfähige Metall direkt.

Dieses fluktuierende Feld induziert zirkulierende elektrische Ströme innerhalb der Metallcharge selbst. Diese werden Wirbelströme genannt.

Schritt 4: Erwärmung durch Widerstand (Joule-Effekt)

Das Metall hat einen natürlichen elektrischen Widerstand. Wenn die induzierten Wirbelströme gegen diesen Widerstand fließen, erzeugen sie enorme Reibung und Wärme. Dieses Phänomen ist als Joule-Effekt bekannt.

Entscheidend ist, dass die Wärme im Metall erzeugt wird. Der Ofen heizt das Metall nicht; das Metall heizt sich selbst von innen, was zu einem sehr schnellen und gleichmäßigen Schmelzen führt.

Schritt 5: Natürliche Rührwirkung

Die magnetischen Kräfte und die Bewegung der Wirbelströme erzeugen eine kräftige Rühr- oder Zirkulationswirkung im geschmolzenen Metall.

Diese inhärente Rührwirkung ist ein großer Vorteil, da sie eine gleichmäßige Temperatur und chemische Zusammensetzung der Schmelze gewährleistet, was für die Herstellung hochwertiger Legierungen entscheidend ist.

Kernkomponenten eines Induktionsofen-Systems

Ein Induktionsofen ist mehr als nur ein Kasten; er ist ein System sorgfältig integrierter Komponenten.

Die Stromversorgungseinheit

Dies ist das Gehirn des Ofens. Sie erfüllt die entscheidende Aufgabe, den Netzstrom in den Hochfrequenzstrom umzuwandeln, der für den Induktionsprozess benötigt wird. Sie umfasst Gleichrichter, Kondensatoren und Wechselrichter.

Die Induktionsspule (Induktor)

Dies ist typischerweise ein Rohr aus hochbelastbarem Kupfer, das zu einer Spule gewickelt ist. Es ist oft hohl, um Wasserkühlung zu ermöglichen, da die massiven Ströme, die es führt, ihre eigene Wärme erzeugen.

Der Tiegel oder Ofenkörper

Dies ist der feuerfest ausgekleidete Behälter, der die Metallcharge aufnimmt. Er muss extremen Temperaturen standhalten können und besteht aus einem Material, das nicht mit dem geschmolzenen Metall reagiert.

Das Steuerungssystem

Dieses moderne elektronische System überwacht und regelt den gesamten Prozess. Es steuert Leistungsstufen, Frequenz, Temperatur und Kühlsysteme, um einen sicheren und effizienten Betrieb zu gewährleisten.

Die Kompromisse verstehen

Obwohl hochwirksam, weist der Induktionsprozess spezifische Eigenschaften auf, die Kompromisse mit sich bringen.

Anforderung an leitfähige Materialien

Das gesamte Prinzip beruht auf der Induktion von Strom in der Charge. Daher sind Induktionsöfen nur zum Schmelzen elektrisch leitfähiger Materialien, hauptsächlich Metalle, wirksam. Sie können nicht zum direkten Erhitzen nichtleitender Materialien wie Keramik verwendet werden.

Hohe Anfangsinvestitionskosten

Die ausgeklügelte Leistungselektronik, schwere Kupferspulen und robuste Steuerungssysteme machen Induktionsöfen zu einer erheblichen Kapitalinvestition im Vergleich zu einfacheren verbrennungsbasierten Öfen.

Verschleiß der Feuerfestauskleidung

Die intensive Hitze und die kräftige Rührwirkung des Schmelzbades belasten die Feuerfestauskleidung des Tiegels erheblich. Diese Auskleidung ist ein Verbrauchsmaterial, das regelmäßig überwacht und ersetzt werden muss, was zu den Betriebskosten beiträgt.

Gängige Arten von Induktionsöfen

Verschiedene Designs sind für unterschiedliche Anwendungen optimiert.

Tiegellose Induktionsöfen

Dies ist die gebräuchlichste Bauart, bei der der Tiegel mit der Charge direkt in die Induktionsspule gestellt wird. Sie sind vielseitig, ideal für eine breite Palette von Metallen und Legierungen und perfekt für das chargenweise Schmelzen.

Kanal- (Kerntyp-) Induktionsöfen

Diese Bauart funktioniert eher wie ein Transformator. Die Induktionsspule ist um einen Eisenkern gewickelt, und eine Schleife aus geschmolzenem Metall bildet die Sekundärspule. In dieser Schleife wird Wärme erzeugt und zirkuliert in ein größeres Bad. Diese eignen sich besser zum Halten großer Mengen geschmolzenen Metalls auf Temperatur als zum Schmelzen aus dem kalten Zustand.

Vakuuminduktionsöfen (VIM)

Ein tiegelloser Ofen ist in einer Kammer untergebracht, aus der die gesamte Luft entfernt wird. Das Schmelzen im Vakuum verhindert, dass das geschmolzene Metall mit Sauerstoff und anderen Gasen reagiert, was für die Herstellung hochreiner, hochleistungsfähiger Superlegierungen für die Luft- und Raumfahrt oder medizinische Anwendungen unerlässlich ist.

Die richtige Wahl für Ihre Anwendung treffen

- Wenn Ihr Hauptaugenmerk auf dem flexiblen, chargenweisen Schmelzen verschiedener Legierungen liegt: Ein tiegelloser Induktionsofen bietet die beste Vielseitigkeit und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Mengen oder dem Überhitzen eines einzelnen Metalls liegt: Ein Kanalinduktionsofen bietet eine hervorragende Energieeffizienz zur Temperaturhaltung.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und Qualität für reaktive Metalle liegt: Ein Vakuuminduktionsofen ist die einzige Wahl zur Eliminierung von Gaskontaminationen.

Das Verständnis dieses Prozesses befähigt Sie, die präzise Technologie auszuwählen und zu betreiben, die für überlegene metallurgische Ergebnisse erforderlich ist.

Zusammenfassungstabelle:

| Wichtige Phase | Prozess | Zweck |

|---|---|---|

| Stromwandlung | Wandelt Netz-AC in Hochfrequenz-AC um | Erzeugt den richtigen Strom für effizientes Heizen |

| Magnetfelderzeugung | Hochfrequenz-AC fließt durch eine Kupferspule | Erzeugt ein starkes, wechselndes Magnetfeld |

| Wirbelstrominduktion | Magnetfeld durchdringt leitfähige Metallcharge | Induziert elektrische Ströme (Wirbelströme) im Metall |

| Joule-Erwärmung | Wirbelströme fließen gegen den elektrischen Widerstand des Metalls | Erzeugt intensive interne Wärme zum Schmelzen des Metalls |

| Natürliches Rühren | Magnetische Kräfte erzeugen Zirkulation im geschmolzenen Metall | Gewährleistet gleichmäßige Temperatur und chemische Zusammensetzung |

Bereit für überlegene metallurgische Ergebnisse?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich Induktionsöfen, die für präzises Metallschmelzen und die Legierungsproduktion maßgeschneidert sind. Ob Sie die Vielseitigkeit eines tiegellosen Ofens, die Effizienz eines Kanalofens oder die ultimative Reinheit eines Vakuuminduktionsofens benötigen, unsere Lösungen liefern schnelleres Schmelzen, sauberere Ergebnisse und außergewöhnliche Kontrolle.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Technologie für die spezifischen Anforderungen Ihres Labors unterstützen. Kontaktieren Sie KINTEK noch heute für eine Beratung und erfahren Sie, wie unsere zuverlässigen Geräte Ihre F&E- und Produktionsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung