Isostatisches Pressen ist ein Pulvermetallurgie-Verfahren, bei dem ein fester Körper gebildet wird, indem ein in einer flexiblen Form eingeschlossenes Pulver einem gleichmäßigen, hohen Druck ausgesetzt wird. Dieser Druck wird über ein flüssiges Medium – entweder eine Flüssigkeit oder ein Gas – übertragen, wodurch sichergestellt wird, dass die Druckkraft aus allen Richtungen gleichmäßig ausgeübt wird. Das Ergebnis ist ein hochgleichmäßiger, dichter „Grünling“, der für nachfolgende Prozesse wie das Sintern bereit ist.

Das Kernprinzip hinter dem isostatischen Pressen ist die Nutzung des hydrostatischen Drucks zur Verdichtung von Pulvern. Im Gegensatz zum traditionellen Pressen, das die Kraft aus einer oder zwei Richtungen ausübt, eliminiert diese Methode Dichteschwankungen und innere Spannungen, was sie ideal für die Herstellung komplexer Hochleistungsteile macht.

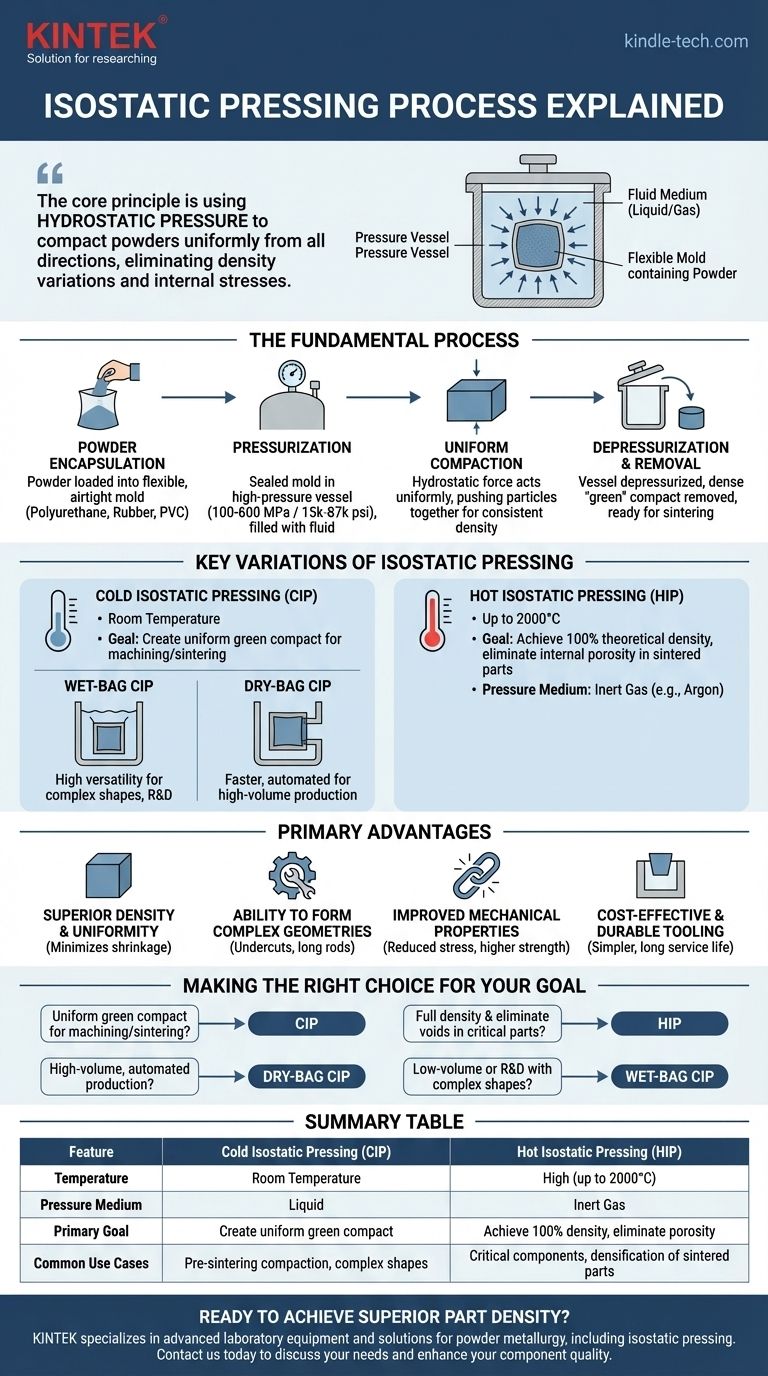

Der grundlegende Prozess erklärt

Die Wirksamkeit des isostatischen Pressens beruht auf einem grundlegenden Prinzip der Fluiddynamik: Druck, der auf eine eingeschlossene Flüssigkeit ausgeübt wird, wird unvermindert auf jeden Teil der Flüssigkeit und die Wände des Behälters übertragen.

Schritt 1: Pulverkapselung

Der Prozess beginnt damit, dass eine genau abgemessene Menge Pulver in eine flexible, luftdichte Form oder Tasche gefüllt wird. Diese Form besteht typischerweise aus Materialien wie Polyurethan, Gummi oder PVC und ist so konzipiert, dass sie die umgekehrte Form des gewünschten Teils darstellt.

Schritt 2: Druckbeaufschlagung

Die versiegelte Form wird in einen Hochdruckbehälter gegeben. Der Behälter wird dann mit einer Flüssigkeit gefüllt, und Pumpen erhöhen den Druck auf das erforderliche Niveau, das typischerweise zwischen 100 und 600 MPa (15.000 und 87.000 psi) liegt.

Schritt 3: Gleichmäßige Verdichtung

Der hydrostatische Druck der Flüssigkeit wirkt gleichmäßig auf die gesamte Oberfläche der flexiblen Form. Diese Kraft wird durch die Form auf die Pulverpartikel übertragen, drückt sie enger zusammen und erzeugt ein festes Objekt mit durchgehend konsistenter Dichte.

Schritt 4: Druckentlastung und Entnahme

Nachdem der Zieldruck für eine festgelegte Dauer gehalten wurde, wird der Druck im Behälter vorsichtig abgelassen. Das verdichtete Teil, nun als „Grünling“ bekannt, wird aus der Form entnommen. Es ist fest genug, um gehandhabt zu werden, erfordert jedoch typischerweise eine anschließende Wärmebehandlung (Sintern), um seine endgültige Festigkeit zu erreichen.

Wichtige Variationen des isostatischen Pressens

Der allgemeine Prozess kann in zwei Haupttypen unterteilt werden, die sich durch die Temperatur unterscheiden, und zwei weitere Methoden, die sich danach richten, wie die Form gehandhabt wird.

Kaltisostatisches Pressen (CIP)

Kaltisostatisches Pressen (CIP) wird bei oder nahe Raumtemperatur durchgeführt. Sein Hauptzweck ist die Herstellung eines Grünlings mit ausreichender Festigkeit und gleichmäßiger Dichte für die Bearbeitung oder das Sintern.

Nassform- vs. Trockenform-CIP

Innerhalb von CIP gibt es zwei gängige Techniken. Bei der Nassform-Methode (Wet-Bag) wird die versiegelte Form direkt in die Druckflüssigkeit im Behälter eingetaucht, was eine hohe Vielseitigkeit für komplexe Formen und F&E bietet. Bei der Trockenform-Methode (Dry-Bag) ist die Form selbst in den Druckbehälter integriert, was ein schnelleres, stärker automatisiertes Be- und Entladen ermöglicht, das für die Massenproduktion geeignet ist.

Heißisostatisches Pressen (HIP)

Heißisostatisches Pressen (HIP) kombiniert intensive Hitze (bis zu 2.000 °C) mit hohem Druck. Als Druckmedium wird typischerweise ein Inertgas, meist Argon, anstelle einer Flüssigkeit verwendet. HIP wird nicht nur zur Verdichtung von Pulvern eingesetzt, sondern auch, um jegliche verbleibende innere Porosität in bereits gesinterten Teilen zu beseitigen und so 100 % der theoretischen Dichte zu erreichen.

Die wichtigsten Vorteile verstehen

Das isostatische Pressen wird aus mehreren kritischen Gründen gegenüber herkömmlichen Methoden bevorzugt, die die endgültige Teilequalität direkt beeinflussen.

Überlegene Dichte und Gleichmäßigkeit

Der bedeutendste Vorteil ist die Herstellung eines Teils mit hoher und gleichmäßiger Dichte. Dies minimiert Schrumpfung und Verformung während der abschließenden Sinterphase, ein häufiges Problem beim uniaxialen Pressen, das Dichtegradienten erzeugt.

Fähigkeit zur Herstellung komplexer Geometrien

Da der Druck von allen Seiten ausgeübt wird, können mit diesem Verfahren Teile mit komplexen Formen, hohen Längen-zu-Durchmesser-Verhältnissen (wie lange Stäbe oder Rohre) und Hinterschneidungen hergestellt werden, die mit dem Pressen in starren Werkzeugen nicht möglich wären.

Verbesserte mechanische Eigenschaften

Die gleichmäßige Verdichtung reduziert innere Spannungen im Bauteil. Dies führt zu Produkten mit höherer Festigkeit und ausgezeichneter Bearbeitbarkeit im Vergleich zu denen, die mit anderen Methoden hergestellt wurden.

Kostengünstige und langlebige Werkzeuge

Die flexiblen Formen sind oft einfacher und kostengünstiger herzustellen als die gehärteten Stahlformen, die für das herkömmliche Pressen erforderlich sind. Sie weisen außerdem tendenziell eine lange Lebensdauer auf.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Methode, die Sie wählen, hängt vollständig von Ihrem Endziel, dem Produktionsvolumen und den Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen gleichmäßigen Grünling für die weitere Bearbeitung oder das Sintern zu erstellen: Kaltisostatisches Pressen (CIP) ist die direkteste und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die volle theoretische Dichte zu erreichen und alle inneren Hohlräume in einem kritischen Bauteil zu beseitigen: Heißisostatisches Pressen (HIP) ist der notwendige abschließende Verarbeitungsschritt.

- Wenn Ihr Hauptaugenmerk auf der automatisierten Massenproduktion eines konsistenten Teils liegt: Die Trockenform-CIP-Methode ist für Geschwindigkeit und Wiederholbarkeit optimiert.

- Wenn Ihr Hauptaugenmerk auf der geringvolumigen Produktion oder F&E mit vielen verschiedenen komplexen Formen liegt: Die Nassform-CIP-Methode bietet die größte Flexibilität.

Letztendlich bietet das isostatische Pressen eine unvergleichliche Fähigkeit, dichte, gleichmäßige Bauteile aus pulverförmigen Materialien herzustellen, die für Hochleistungsanwendungen von entscheidender Bedeutung sind.

Zusammenfassungstabelle:

| Merkmal | Kaltisostatisches Pressen (CIP) | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Temperatur | Raumtemperatur | Hoch (bis zu 2000°C) |

| Druckmedium | Flüssigkeit | Inertgas (z. B. Argon) |

| Hauptziel | Erstellung eines gleichmäßigen Grünlings | Erreichen von 100 % Dichte, Beseitigung von Porosität |

| Häufige Anwendungsfälle | Vorsinterverdichtung, komplexe Formen | Kritische Bauteile, Verdichtung gesinterter Teile |

Sind Sie bereit, mit isostatischem Pressen überlegene Teiledichte und komplexe Geometrien zu erreichen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Lösungen für Pulvermetallurgie-Verfahren wie das isostatische Pressen. Ob Sie neue Materialien in der F&E entwickeln oder die Massenproduktion optimieren – unser Fachwissen kann Ihnen helfen, die richtige Pressmethode und Ausrüstung auszuwählen, um Ihre Bauteilqualität und -leistung zu verbessern.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Laborgeräte und Verbrauchsmaterialien Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Welche Materialien werden für Kapseln im HIP-Verfahren verwendet? Optimierte Auswahlmöglichkeiten für Materialverdichtung

- Wie erleichtert eine Kaltisostatische Presse (CIP) LPSCl/LLZO-Grenzflächen? Entriegeln Sie überlegene Festkörperbatterieverbindungen

- Zweck der CIP in c-LLZO-Keramikpellets? Erreichen Sie eine Dichte von >90 % und überlegene Gleichmäßigkeit mit Kaltisostatischem Pressen

- Was sind die Nachteile des isostatischen Pressens? Abwägung von Geschwindigkeit, Kosten und Präzision

- Was sind die Vorteile der Verwendung einer Kaltisostatischen Presse (CIP)? Hohe Dichte in Keramikpellets erzielen

- Wie trägt eine Labor-Isostatischer Presser zur Herstellung von LAGP-Festkörperelektrolyt-Pellets bei?

- Was sind Beispiele für kaltisostatisches Pressen? Erzielen Sie eine gleichmäßige Dichte bei der Pulververdichtung

- Was sind die Funktionen von Edelstahlkapseln bei der HIP-Synthese von Li2MnSiO4? Schlüsselrollen im Kristallwachstum