Im Kern beinhaltet die Herstellung von Siliziumkarbid (SiC) eine chemische Hochtemperaturreaktion zwischen einer Siliziumquelle und einer Kohlenstoffquelle. Die gebräuchlichste industrielle Methode, bekannt als Acheson-Verfahren, erhitzt eine Mischung aus Quarzsand (Siliziumdioxid) und Petrolkoks (Kohlenstoff) in einem großen Widerstandsofen auf Temperaturen über 2000 °C, wodurch die Materialien reagieren und Siliziumkarbidkristalle bilden.

Die gewählte spezifische Herstellungsmethode ist nicht willkürlich; sie bestimmt direkt die Kristallstruktur, Reinheit und Kosten des endgültigen Siliziumkarbids und passt es an Anwendungen an, die von einfachen Schleifmitteln bis hin zu fortschrittlichen elektronischen Komponenten reichen.

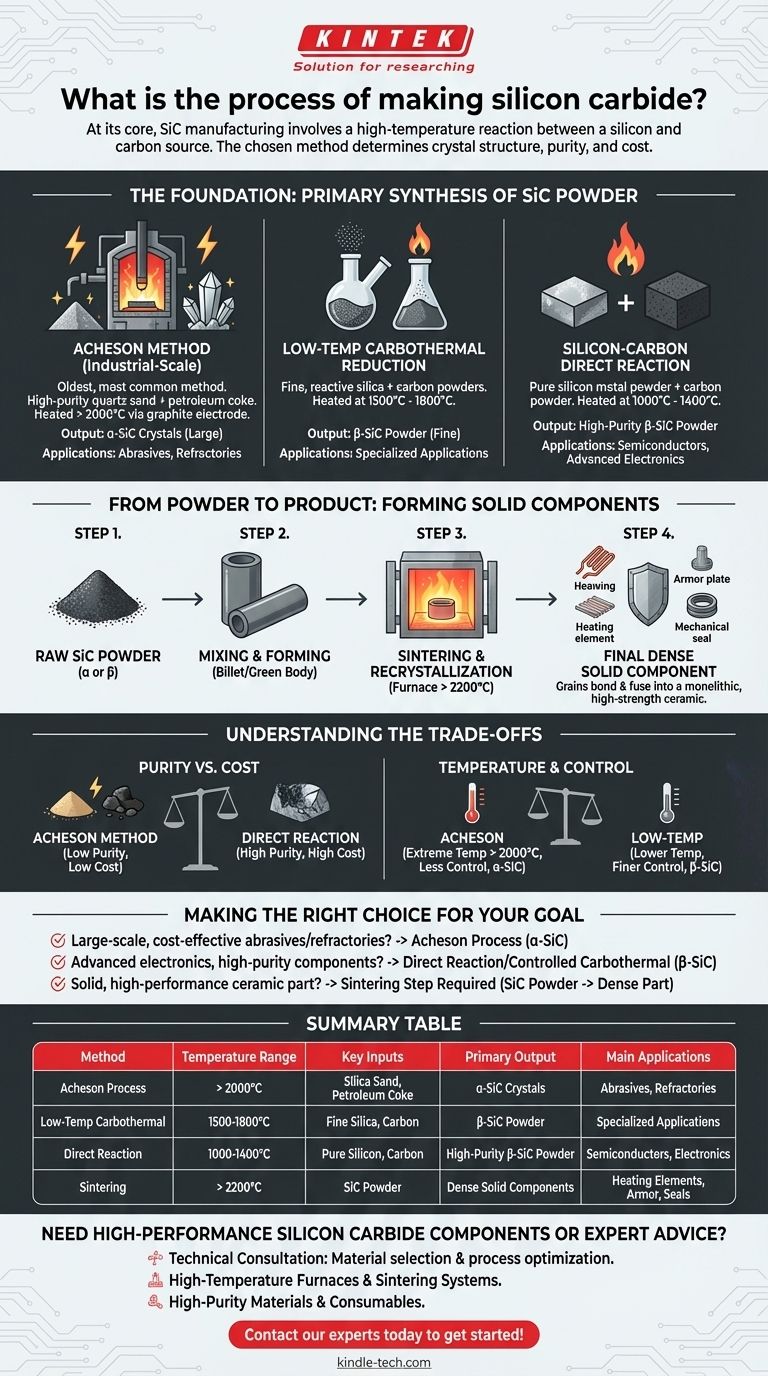

Die Grundlage: Primärsynthese von SiC-Pulver

Die anfängliche Herstellung von Siliziumkarbid beginnt immer mit der Synthese zu einem Pulver oder einer kristallinen Masse. Es gibt drei primäre industrielle Methoden, jede mit unterschiedlichen Parametern und Ergebnissen.

Die Acheson-Methode: Industrielle Produktion

Dies ist die älteste und gebräuchlichste Methode zur Massenproduktion von SiC. Ein riesiger Ofen wird mit einer Mischung aus hochreinem Quarzsand und fein gemahlenem Petrolkoks beladen.

Ein elektrischer Strom wird durch einen Graphitkern geleitet, der immense Hitze (über 2000 °C) erzeugt. Diese karbothermische Reduktion synthetisiert über mehrere Tage große Kristalle von Alpha-Siliziumkarbid (α-SiC).

Niedertemperatur-Karbothermische Reduktion

Diese Methode bietet mehr Kontrolle, indem feinere, reaktivere Siliziumdioxid- und Kohlenstoffpulver bei niedrigeren Temperaturen, typischerweise zwischen 1500 °C und 1800 °C, reagiert werden.

Das Ergebnis ist ein feines Pulver aus Beta-Siliziumkarbid (β-SiC), einer anderen Kristallstruktur, die oft für spezialisiertere Anwendungen gewünscht wird.

Silizium-Kohlenstoff-Direktreaktion

Für Anwendungen, die höchste Reinheit erfordern, reagiert diese Methode reines Siliziummetallpulver direkt mit Kohlenstoffpulver.

Dieser Prozess läuft bei noch niedrigeren Temperaturen (1000 °C bis 1400 °C) ab und vermeidet die in Sand und Koks enthaltenen Verunreinigungen, wodurch sehr reines β-SiC-Pulver entsteht.

Von Pulver zu Produkt: Herstellung fester Komponenten

Rohes SiC-Pulver oder Kristall ist oft nur der Ausgangspunkt. Um langlebige Produkte wie Heizelemente, Panzerungen oder Gleitringdichtungen herzustellen, muss das Pulver zu einer dichten, festen Form konsolidiert werden.

Das Ziel: Verdichtung und Bindung

Ziel dieses sekundären Prozesses ist es, die einzelnen Siliziumkarbidkörner miteinander zu verschmelzen, den Leerraum zwischen ihnen zu beseitigen und ein monolithisches Keramikteil zu bilden.

Der Prozess: Sintern und Rekristallisation

Das SiC-Pulver wird zuerst mit Bindemitteln gemischt und zu einer vorläufigen Form, oft als „Rohling“ oder „Grünkörper“ bezeichnet, verarbeitet.

Diese Form wird dann in einem Ofen bei extrem hohen Temperaturen, oft über 2200 °C, gebrannt. Bei dieser Temperatur verbinden sich die Körner und rekristallisieren, wobei sie zu einer festen, hochfesten Keramik mit ausgezeichneten thermischen und elektrischen Eigenschaften verschmelzen.

Die Kompromisse verstehen

Die Wahl des Herstellungsprozesses beinhaltet ein kritisches Gleichgewicht zwischen Kosten, Reinheit und den endgültigen Materialeigenschaften.

Reinheit vs. Kosten

Die Acheson-Methode ist kostengünstig für die Produktion großer Mengen und daher ideal für Schleifmittel wie Schleifpapier. Die Verwendung von Rohsand und Koks führt jedoch zu Verunreinigungen.

Umgekehrt verwendet die Direktreaktionsmethode teures, vorgereinigtes Siliziummetall als Ausgangsmaterial, was die Kosten erheblich erhöht, aber die für Halbleiter und fortschrittliche Elektronik erforderliche hohe Reinheit liefert.

Temperatur und Kontrolle

Die extremen Temperaturen des Acheson-Prozesses sind energieintensiv und führen zur Bildung von α-SiC, der stabilsten Kristallform.

Niedrigtemperaturmethoden, die β-SiC produzieren, ermöglichen eine feinere Kontrolle über Partikelgröße und Reinheit, sind aber im Allgemeinen komplexer und weniger für die massive Massenproduktion geeignet.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der verschiedenen Produktionswege ist entscheidend für die Auswahl des richtigen Siliziumkarbidtyps für eine bestimmte technische Herausforderung.

- Wenn Ihr Hauptaugenmerk auf großvolumigen, kostengünstigen Schleifmitteln oder Feuerfestmaterialien liegt: Das Acheson-Verfahren zur Herstellung von α-SiC in großen Mengen ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik oder spezialisierten Komponenten liegt, die eine hohe Reinheit erfordern: Eine Direktreaktion oder ein kontrolliertes karbothermisches Verfahren zur Herstellung von β-SiC-Pulver ist der notwendige Weg.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines festen, hochleistungsfähigen Keramikteils liegt: Ihr Prozess beginnt mit SiC-Pulver und erfordert einen sekundären Formgebungs- und Hochtemperatur-Sinterungsschritt, um die endgültige Dichte zu erreichen.

Die Beherrschung der Synthese von Siliziumkarbid verwandelt einfachen Sand und Kohlenstoff in eines der vielseitigsten verfügbaren fortschrittlichen Materialien.

Zusammenfassungstabelle:

| Methode | Temperaturbereich | Wichtige Ausgangsstoffe | Primäres Ergebnis | Hauptanwendungen |

|---|---|---|---|---|

| Acheson-Verfahren | > 2000°C | Quarzsand, Petrolkoks | α-SiC-Kristalle | Schleifmittel, Feuerfestmaterialien |

| Niedertemperatur-Karbothermisch | 1500-1800°C | Feines Siliziumdioxid, Kohlenstoff | β-SiC-Pulver | Spezialisierte Anwendungen |

| Direktreaktion | 1000-1400°C | Reines Silizium, Kohlenstoff | Hochreines β-SiC-Pulver | Halbleiter, Elektronik |

| Sintern | > 2200°C | SiC-Pulver | Dichte feste Komponenten | Heizelemente, Panzerungen, Dichtungen |

Benötigen Sie Hochleistungs-Siliziumkarbidkomponenten oder Expertenrat?

KINTEK ist spezialisiert auf fortschrittliche Materialien und Hochtemperatur-Verarbeitungslösungen für Labore und die Industrie. Ob Sie Halbleiterkomponenten, Spezialkeramiken entwickeln oder kundenspezifische Sinterdienstleistungen benötigen, unser Fachwissen in Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, hervorragende Ergebnisse zu erzielen.

Wir bieten:

- Technische Beratung zur Materialauswahl und Prozessoptimierung.

- Hochtemperaturöfen und Sintersysteme, maßgeschneidert für SiC und andere fortschrittliche Keramiken.

- Hochreine Materialien und Verbrauchsmaterialien, um Ihre spezifischen Forschungs- und Produktionsanforderungen zu erfüllen.

Lassen Sie uns besprechen, wie wir Ihr Projekt unterstützen können. Kontaktieren Sie noch heute unsere Experten, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

Andere fragen auch

- Was sind die Nachteile von Wolframkarbid? Das Verständnis des Kompromisses zwischen Sprödigkeit und Härte

- Warum werden Zirkonoxidhülsen und -scheiben mit hoher Reinheit benötigt? Gewährleistung von Präzision bei HTHP-Spannungsrisskorrosionsprüfungen

- Was ist ein Ersatz für Wolframkarbid? Entdecken Sie fortschrittliche Materialien für überragende Leistung

- Was sind die Vorteile des Mikrowellen-Sinterns? Schneller, effizienter und überlegene Materialeigenschaften

- Ist Keramik temperaturempfindlich? Beherrschen Sie den Thermoschock für Spitzenleistungen

- Was ist die Temperaturgrenze für Aluminiumoxid? Es ist keine einzelne Zahl – hier ist der Grund dafür.

- Welche Eigenschaften haben Keramikoberflächen? Entdecken Sie ihre extreme Härte und Stabilität

- Was ist die maximale Temperatur für Keramiken? Finden Sie das richtige Material für Ihre Hochtemperaturanwendung