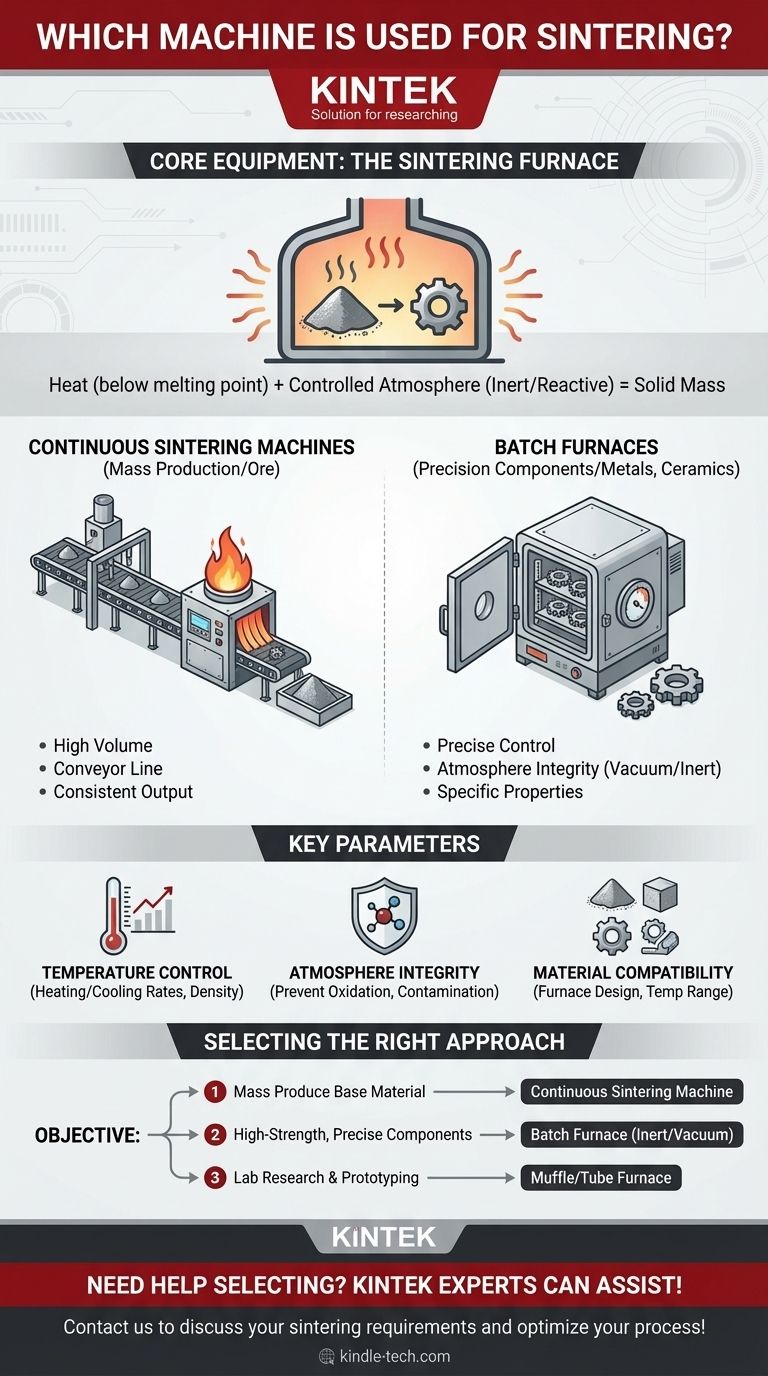

Im Kern wird das Sintern in einem Hochtemperaturofen durchgeführt. Der spezifische Maschinentyp variiert jedoch erheblich je nach Material und Produktionsumfang. Für großindustrielle Prozesse wie die Erzaufbereitung wird eine spezielle „Sintermaschine“ verwendet, während für die Herstellung präziser Komponenten verschiedene Arten von Chargenöfen eingesetzt werden.

Der Begriff „Sintermaschine“ bezieht sich nicht auf ein einzelnes Gerät. Stattdessen beschreibt er eine Kategorie von Anlagen, deren Hauptfunktion darin besteht, eine präzise Kontrolle über Temperatur und Atmosphäre zu ermöglichen, um pulverförmige Materialien zu einer festen Masse zu verschmelzen, ohne sie zu schmelzen.

Die Kernausrüstung: Der Sinterofen

Das Sintern beruht grundlegend auf thermischer Energie, um Partikel zu verbinden. Der Ofen ist die Ausrüstung, die diese Energie in einer hochkontrollierten Umgebung liefert.

Die Funktion der Wärme

Die primäre Aufgabe jeder Sintermaschine ist es, ein Material auf eine Temperatur unterhalb seines Schmelzpunktes zu erhitzen. Diese thermische Energie ermöglicht es Atomen, über die Partikelgrenzen hinweg zu diffundieren, sie zu verschmelzen und ein festes, kohärentes Stück zu erzeugen.

Die kritische Rolle der Atmosphäre

Die meisten Sinterprozesse können nicht an der Luft stattfinden. Die hohen Temperaturen würden dazu führen, dass das Material, insbesondere Metalle, oxidiert und sich zersetzt.

Um dies zu verhindern, sind Sinteröfen so konzipiert, dass sie eine spezifische Atmosphäre aufrechterhalten. Dies ist oft eine inerte oder schützende Atmosphäre (wie Argon oder Stickstoff) oder eine reaktive (wie Wasserstoff), die hilft, Oberflächenoxide zu entfernen, wie in den Referenzen vermerkt.

Arten von Sintermaschinen für verschiedene Anwendungen

Die richtige Ausrüstung wird durch das Endziel bestimmt, sei es die Verarbeitung von Tonnen Rohmaterial oder die Herstellung eines kleinen, komplexen Zahnrads.

Kontinuierliche Sintermaschinen

Für die Massenproduktion von Rohmaterialien wie Eisenerz wird eine kontinuierliche Sintermaschine verwendet. Dies ist eine große Industrieanlage, die wie eine bewegliche Produktionslinie funktioniert.

Eine Materialmischung bewegt sich auf einem Förderband und passiert einen Zünder, der die anfängliche intensive Hitze liefert, um den Sinterprozess zu starten. Dieses Setup ist für hohe Volumina und eine konstante Leistung ausgelegt.

Chargenöfen

Für die Herstellung von fertigen oder nahezu fertigen Teilen aus pulverförmigen Metallen oder Keramiken sind Chargenöfen der Standard. Materialien werden in den Ofen geladen, der Sinterzyklus wird durchgeführt und die fertigen Teile werden entnommen.

Diese Öfen bieten eine extrem präzise Kontrolle über Temperatur und Atmosphäre, was für die Erzielung der gewünschten mechanischen Eigenschaften in Komponenten wie Zahnrädern, Lagern und Strukturteilen unerlässlich ist.

Gängige Ofenbeispiele

Für das Chargensintern werden verschiedene Ofentypen verwendet. Ein Muffelofen, der auch für Prozesse wie das Veraschen verwendet wird, kann für grundlegendes Sintern eingesetzt werden. Fortgeschrittenere Anwendungen nutzen spezielle Vakuumöfen oder Schutzgas-Bandöfen, um höchste Reinheit und Teilequalität zu gewährleisten.

Die Schlüsselparameter verstehen

Der Erfolg beim Sintern hängt von der Fähigkeit der Maschine ab, mehrere Variablen präzise zu steuern. Die Wahl der Maschine basiert oft darauf, wie gut sie diese Faktoren für ein bestimmtes Material kontrollieren kann.

Temperaturkontrolle

Das Erreichen des exakten Temperaturprofils – Aufheizrate, Haltezeit und Abkühlrate – ist die kritischste Funktion. Dies bestimmt die endgültige Dichte und Festigkeit des gesinterten Teils.

Atmosphärenintegrität

Der Ofen muss Lecks verhindern, die Sauerstoff oder andere Verunreinigungen einführen könnten. Bei Materialien wie Edelstahl oder Bronze kann selbst eine geringe Menge Sauerstoff das Endprodukt ruinieren.

Materialkompatibilität

Die zu verarbeitenden Materialien bestimmen den benötigten Maschinentyp. Das Sintern von Keramiken erfordert extrem hohe Temperaturen, während einige Polymere bei viel niedrigeren Temperaturen gesintert werden können, was das Ofendesign und die Konstruktion beeinflusst.

Den richtigen Sinteransatz wählen

Um die richtige Ausrüstung auszuwählen, müssen Sie zunächst Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion eines Grundmaterials wie Eisenerz liegt: Eine kontinuierliche Sintermaschine mit Zündsystem ist das notwendige Industriewerkzeug.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochfester, präziser Metall- oder Keramikkomponenten liegt: Ein Chargenofen mit exzellenter Atmosphärenkontrolle ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf Laborforschung oder Rapid Prototyping liegt: Ein vielseitiger und kleinerer Muffelofen oder Rohrofen ist oft die praktischste Option.

Letztendlich geht es bei der Auswahl der richtigen Maschine darum, die Steuerungsfähigkeiten der Ausrüstung an die spezifischen Anforderungen Ihres Materials und Ihrer Produktionsziele anzupassen.

Zusammenfassungstabelle:

| Anwendung | Primärer Maschinentyp | Hauptmerkmale |

|---|---|---|

| Großindustrielle Erzverarbeitung | Kontinuierliche Sintermaschine | Hohes Volumen, Förderband, Zündsystem |

| Präzisionskomponenten (Metalle/Keramiken) | Chargenofen | Präzise Temperatur- und Atmosphärenkontrolle (inert/Vakuum) |

| Laborforschung & Prototyping | Muffel-/Rohrofen | Vielseitig, kleinerer Maßstab, gut zum Testen |

Benötigen Sie Hilfe bei der Auswahl des perfekten Sinterofens für Ihre Anwendung?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Experten können Ihnen helfen, einen Ofen auszuwählen, der die präzise Temperatur- und Atmosphärenkontrolle bietet, die Ihre Materialien erfordern, sei es für Forschung und Entwicklung oder Produktion.

Kontaktieren Sie uns noch heute, um Ihre Sinteranforderungen zu besprechen und Ihren Prozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Was ist die Kapazität eines Ofens? Von der Hausheizung bis zu industriellen Prozessen

- Warum sind Vakuumgeräte oder Inertschutz für lithiumreiche Anti-Perowskite zwingend erforderlich? Hohe Phasereinheit sicherstellen

- Welche Arten des Sinterns gibt es? Ein Leitfaden zur Auswahl der richtigen Methode für Ihre Materialien

- Welche Rolle spielt ein Hochtemperatur-Glühofen bei der Wärmebehandlung von 316LN? Master Precision Restoration

- Was sind die Funktionen von Hochpräzisions-Hochtemperaturöfen bei der Behandlung von ODS-Stählen? Optimierung der Legierungsleistung

- Was ist das Vakuumverdampfungsverfahren? Ein Leitfaden zur Dünnschichtabscheidung & Reinigung

- Wie stellt ein Hochtemperatur-Dampfoxidationsgerät die experimentelle Genauigkeit sicher? Präzision für den Erfolg von LOCA-Simulationen