Im Kern ist die Mehrschicht-Coextrusion ein Herstellungsprozess, bei dem zwei oder mehr verschiedene Polymere geschmolzen, extrudiert und zu einer einzigen, geschichteten Struktur zusammengeführt werden. Dies geschieht, bevor das Material durch die finale Düse geformt wird, wodurch Verbundwerkstoffe mit präzise entwickelten Eigenschaften entstehen, die kein einzelnes Polymer allein erreichen könnte.

Das grundlegende Ziel der Mehrschichtextrusion ist nicht nur das Schichten von Kunststoffen, sondern die Schaffung eines neuen, hochleistungsfähigen Materials durch die Kombination der unterschiedlichen Vorteile jedes Polymers – wie Festigkeit, Sauerstoffbarriere und Versiegelbarkeit – zu einer integrierten Folie oder Platte.

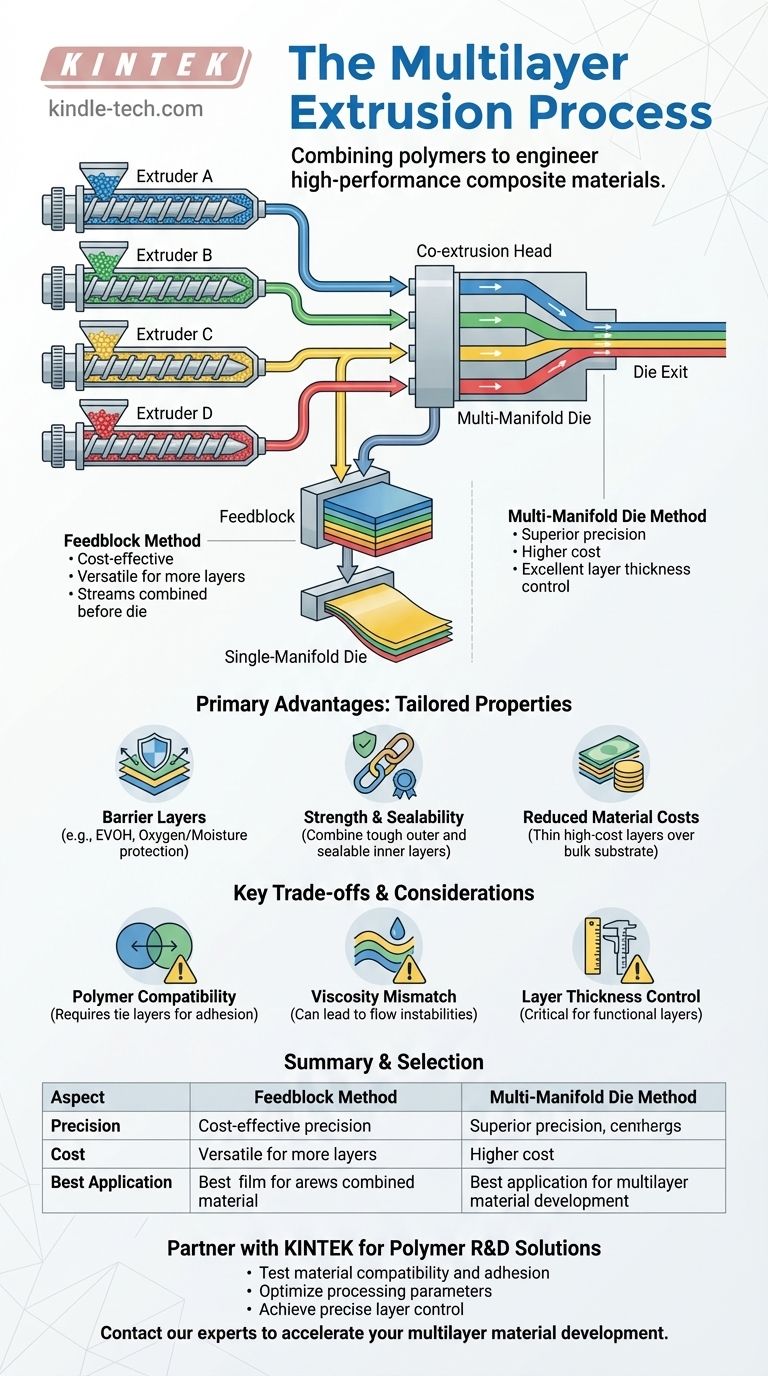

Wie Mehrschichtextrusion funktioniert: Der Kernprozess

Die Eleganz der Mehrschichtextrusion liegt in ihrer Fähigkeit, separate Materialströme zu einem einzigen, kohäsiven Output zu kombinieren. Dies wird durch eine Abfolge hochkontrollierter Schritte gesteuert.

Einzelne Extruder: Der Ausgangspunkt

Jedes in der Endstruktur verwendete Polymer beginnt in seinem eigenen dedizierten Extruder. Ein Extruder ist im Wesentlichen ein beheizter Zylinder, der eine rotierende Schnecke enthält, die das rohe Polymerharz (in Pelletform) schmilzt, mischt und unter Druck setzt.

Der Output jedes Extruders ist ein gleichmäßiger Strom geschmolzenen Polymers, dessen Durchflussrate und Temperatur für die spezifische Schicht, die es bilden wird, präzise gesteuert werden.

Der Coextrusionskopf: Wo sich die Schichten treffen

Nachdem sie ihre einzelnen Extruder verlassen haben, werden die geschmolzenen Polymerströme in einen speziellen Coextrusionskopf geleitet. Dies ist die kritische Verbindungsstelle, an der die Schichten zusammengeführt werden.

Es gibt zwei primäre Designs für diesen Kopf, jedes mit seiner eigenen Methodik zur Kombination der Materialien.

Zwei Schlüsselmethoden zur Kombination von Polymeren

Die Wahl der Methode zur Kombination der Polymerströme hat einen erheblichen Einfluss auf Kosten, Komplexität und das Maß an Präzision, das Sie im Endprodukt erreichen können.

Die Feedblock-Methode

Bei diesem gängigen Ansatz werden die separaten geschmolzenen Polymerströme zunächst in einer Komponente namens Feedblock kombiniert, die sich direkt vor der Hauptdüse befindet.

Der Feedblock ordnet die Ströme zu einem Stapel paralleler Schichten an. Dieser geschichtete Stapel fließt dann in eine standardmäßige, einteilige Düse, die das Material auf die gewünschte Breite verteilt, während die einzelnen Schichten erhalten bleiben. Diese Methode ist vielseitig und kostengünstig, um weitere Schichten hinzuzufügen.

Die Multi-Manifold-Düse-Methode

Diese Methode ist komplexer und teurer, bietet aber eine überlegene Präzision. Hier enthält die Düse selbst individuelle Kanäle (Manifolds) für jedes Polymer.

Die Polymere werden innerhalb ihrer eigenen separaten Manifolds in der Düse auf ihre volle Breite verteilt. Sie werden erst kurz vor dem endgültigen Düsenaustritt zusammengeführt. Dies ermöglicht eine extrem präzise Kontrolle über die Dicke jeder einzelnen Schicht.

Der Hauptvorteil: Entwicklung einzigartiger Eigenschaften

Die Mehrschichtextrusion wird eingesetzt, weil sie die Schaffung von Materialien mit einer maßgeschneiderten Kombination von Leistungsmerkmalen ermöglicht.

Erstellung von Hochleistungs-Barriereschichten

Viele Anwendungen, insbesondere in der Lebensmittel- und Medizinverpackung, erfordern eine Barriere gegen Sauerstoff, Feuchtigkeit oder Chemikalien. Ein dünnes, teures Barrierpolymer (wie EVOH) kann zwischen dickeren, kostengünstigeren Strukturpolymeren (wie Polyethylen) eingebettet werden.

Kombination von Festigkeit und Versiegelbarkeit

Ein Produkt kann eine robuste, durchstoßfeste Außenschicht und eine weiche, heißsiegelbare Innenschicht erfordern. Die Mehrschichtextrusion ermöglicht es, diese beiden inkompatiblen Eigenschaften in einer einzigen Folie zu vereinen.

Reduzierung der Materialkosten

Ein teures Polymer mit einer spezifischen wünschenswerten Eigenschaft (z. B. UV-Beständigkeit) kann als sehr dünne Außenschicht (eine "Deckschicht") über einem billigeren, voluminösen Substrat verwendet werden, wodurch die Gesamtkosten des Endprodukts gesenkt werden.

Die Kompromisse verstehen

Obwohl leistungsstark, erfordert der Prozess ein sorgfältiges Management der Materialwissenschaft und Fluiddynamik, um erfolgreich zu sein.

Polymerkompatibilität

Damit Schichten richtig haften, müssen die Polymere eine ausreichende intermolekulare Anziehung aufweisen. Wenn sie nicht kompatibel sind, muss eine dünne "Haftschicht" aus einem Klebepolymer zwischen ihnen extrudiert werden.

Viskositätsungleichgewicht

Die Durchflussraten der verschiedenen geschmolzenen Polymere müssen eng aufeinander abgestimmt sein. Ein erhebliches Viskositätsungleichgewicht kann zu Instabilitäten an den Schichtgrenzflächen führen, was zu Defekten und ungleichmäßiger Schichtdicke führt.

Kontrolle der Schichtdicke

Das Erreichen und Aufrechterhalten einer präzisen Dicke für jede Schicht, insbesondere für sehr dünne Funktionsschichten, ist eine erhebliche Herausforderung bei der Prozesskontrolle. Die Multi-Manifold-Düse-Methode bietet eine bessere Kontrolle, jedoch zu höheren Investitionskosten.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Extrusionsmethode hängt vollständig von den spezifischen Leistungsanforderungen und dem Budget Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und Kosteneffizienz für 3-7 Schichten liegt: Die Feedblock-Methode ist oft die praktischste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf absoluter Präzision für dünne, kritische Schichten liegt: Die Multi-Manifold-Düse-Methode bietet überlegene Kontrolle und rechtfertigt ihre höheren Kosten.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer Struktur mit vielen Schichten (9+) liegt: Die Feedblock-Methode ist skalierbarer und der Standard für die Herstellung komplexer Barrierfolien.

Letztendlich ermöglicht Ihnen die Mehrschicht-Coextrusion, ein Material zu entwickeln, das perfekt auf seine endgültige Anwendung zugeschnitten ist.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernprozess | Schmelzen und Zusammenführen mehrerer Polymere zu einer einzigen, geschichteten Struktur vor der Formgebung. |

| Schlüsselmethoden | Feedblock (kostengünstig, vielseitig) vs. Multi-Manifold-Düse (hohe Präzision, höhere Kosten). |

| Hauptvorteil | Kombiniert unterschiedliche Polymereigenschaften (z. B. Festigkeit, Barriere, Versiegelbarkeit) in einem Material. |

| Wichtige Überlegung | Polymerkompatibilität und Viskositätsanpassung sind entscheidend für Schichtstabilität und Haftung. |

Bereit, die perfekte Mehrschichtfolie für Ihre Anwendung zu entwickeln?

Der Mehrschichtextrusionsprozess ist leistungsstark, aber sein Erfolg hängt von präziser Kontrolle und der richtigen Ausrüstung ab. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Polymerforschung und -entwicklung und hilft Ihnen, Ihre Coextrusionsparameter zu perfektionieren, bevor Sie die Produktion hochfahren.

Wir können Ihnen helfen bei:

- Testen der Materialkompatibilität und Schichthaftung.

- Optimierung der Verarbeitungsparameter für Ihre spezifische Polymermischung.

- Erreichen der präzisen Schichtkontrolle, die Ihr Produkt erfordert.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und zu erfahren, wie unsere Lösungen die Entwicklung Ihrer Hochleistungs-Mehrschichtmaterialien beschleunigen können.

Nehmen Sie jetzt Kontakt mit KINTEK auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Mehrzonen-Labortiegelofen

- Leistungsstarke Kunststoff-Zerkleinermaschine

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen