Im Labor umfasst der Pyrolyseprozess die thermische Zersetzung eines Materials durch Erhitzen auf eine hohe Temperatur in einer inerten, sauerstofffreien Atmosphäre. Dieses kontrollierte Erhitzen zerlegt das Material in einen festen Rückstand (Biokohle), ein flüssiges Kondensat (Bioöl) und ein nicht kondensierbares Gas (Synthesegas). Die genaue Einrichtung und die Parameter werden angepasst, um das gewünschte Endprodukt zu erzielen.

Pyrolyse ist im Grunde ein Prozess des kontrollierten thermischen Abbaus. Der Schlüssel zum Erfolg liegt nicht nur im Erhitzen des Materials, sondern in der sorgfältigen Steuerung von Temperatur, Heizrate und Atmosphäre, um eine Verbrennung zu verhindern und die chemischen Reaktionen so zu lenken, dass entweder fester Koks, flüssiges Öl oder Gas entsteht.

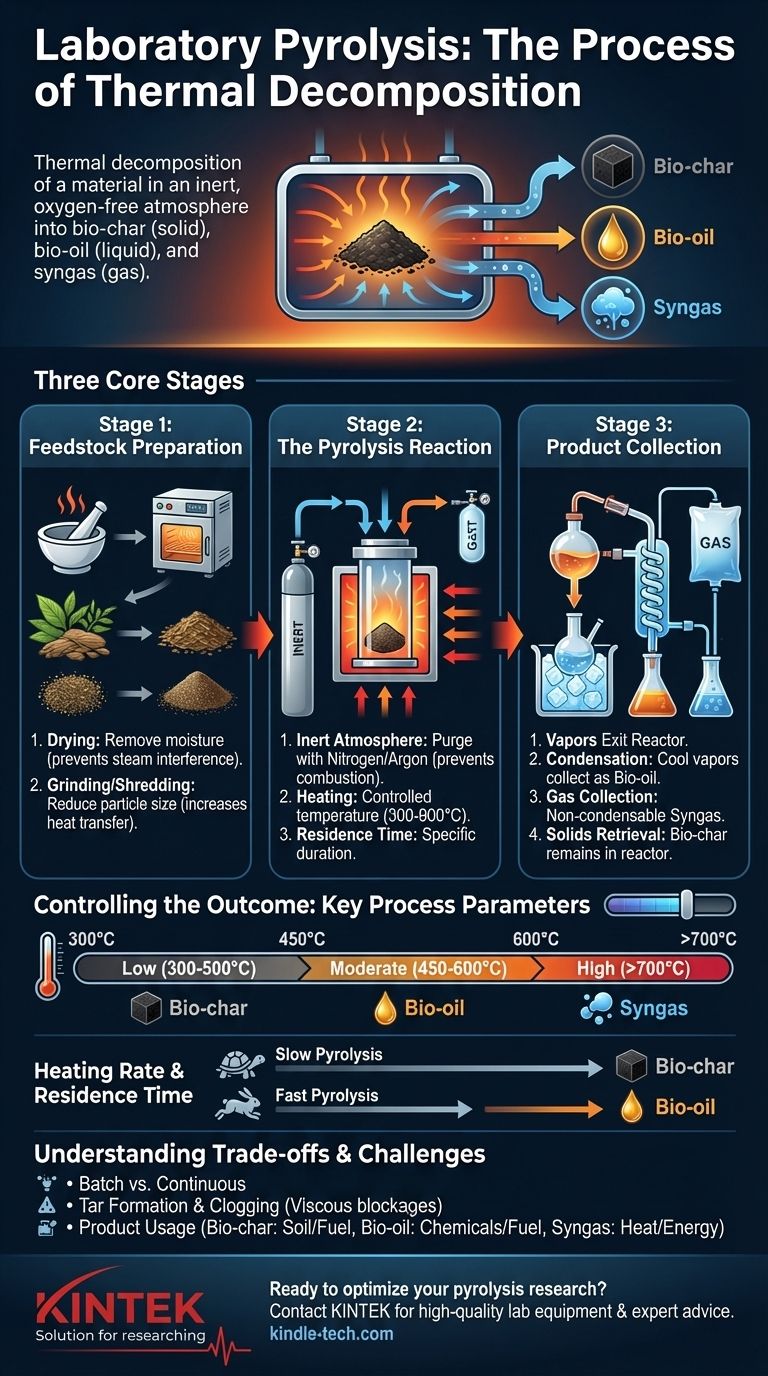

Die drei Kernphasen der Laborpyrolyse

Ein typisches Pyrolyseexperiment im Labormaßstab lässt sich in drei verschiedene Phasen unterteilen, von der Vorbereitung der Ausgangsprobe bis zur Sammlung der Endprodukte.

Phase 1: Rohstoffvorbereitung

Bevor die Reaktion beginnen kann, muss das Rohmaterial, der Rohstoff, ordnungsgemäß vorbereitet werden. Dies ist ein entscheidender Schritt, der konsistente und wiederholbare Ergebnisse gewährleistet.

Das Material wird typischerweise in einem Ofen getrocknet, um Feuchtigkeit zu entfernen. Wasser kann während der Pyrolyse zu Dampf werden, was die Reaktion stört und den Druck sowie die Produktzusammensetzung verändert.

Der getrocknete Rohstoff wird dann oft gemahlen oder zerkleinert, um eine gleichmäßige, kleine Partikelgröße zu erzielen. Dies erhöht die Oberfläche und fördert einen effizienteren und gleichmäßigeren Wärmeübergang im gesamten Material.

Phase 2: Die Pyrolyse-Reaktion

Dies ist das Herzstück des Prozesses, bei dem die thermische Zersetzung in einem speziellen Gerät, dem Reaktor, stattfindet.

Eine abgemessene Menge des vorbereiteten Rohstoffs wird in den Reaktor gegeben, der oft ein Quarz- oder Edelstahlrohr ist. Der Reaktor wird dann versiegelt und mit einem inerten Gas, wie Stickstoff oder Argon, gespült, um jeglichen Sauerstoff zu entfernen und eine Verbrennung zu verhindern.

Der Reaktor wird in einen Ofen gestellt und auf eine bestimmte Zieltemperatur erhitzt, die von 300°C bis über 900°C reichen kann. Er wird für eine bestimmte Dauer, die sogenannte Verweilzeit, auf dieser Temperatur gehalten.

Phase 3: Produktsammlung und -trennung

Während sich der Rohstoff zersetzt, werden heiße Gase und Dämpfe freigesetzt, die den Reaktor verlassen. Diese Produkte müssen getrennt und gesammelt werden.

Der heiße Dampfstrom wird zunächst durch eine Reihe von Kondensatoren geleitet, die oft in einem Eisbad gekühlt werden. Dadurch kühlen die kondensierbaren Dämpfe ab und werden zu einer Flüssigkeit, die als Pyrolyseöl oder Bioöl bekannt ist und in Kolben gesammelt wird.

Die verbleibenden Gase, die nicht kondensieren, werden als nicht kondensierbare Gase oder Synthesegas bezeichnet. Diese können in einem Gasbeutel zur späteren Analyse gesammelt oder einem Gaschromatographen oder einer Fackel zugeführt werden.

Das feste, kohlenstoffreiche Material, das nach Abschluss des Prozesses im Reaktor zurückbleibt, ist die Biokohle, manchmal auch Koks genannt. Sie wird gesammelt, sobald der Reaktor abgekühlt ist.

Ergebniskontrolle: Wichtige Prozessparameter

Das Verhältnis von Koks, Öl und Gas ist nicht zufällig; es wird durch die Prozessbedingungen bestimmt. Durch die Manipulation dieser Schlüsselvariablen können Sie die Produktion eines Produkts gegenüber einem anderen begünstigen.

Temperatur

Die Temperatur ist der dominierendste Faktor. Niedrigere Temperaturen (300-500°C) begünstigen tendenziell die Produktion von fester Biokohle, während moderate Temperaturen (450-600°C) optimal sind, um die Ausbeute an flüssigem Bioöl zu maximieren. Extrem hohe Temperaturen (>700°C) spalten die größeren Moleküle weiter auf und maximieren die Gasproduktion.

Heizrate und Verweilzeit

Die Geschwindigkeit, mit der das Material erhitzt wird (Heizrate), und wie lange es bei der Spitzentemperatur verbleibt (Verweilzeit), sind ebenfalls entscheidend.

Die langsame Pyrolyse beinhaltet eine niedrige Heizrate und eine lange Verweilzeit (Stunden). Dieser Prozess zersetzt das Material langsam und maximiert die Ausbeute an stabiler, fester Biokohle.

Die schnelle Pyrolyse verwendet eine sehr hohe Heizrate und eine sehr kurze Verweilzeit (wenige Sekunden). Dadurch wird das Material schnell verdampft und die Dämpfe schnell abgeschreckt, was die ideale Methode zur Maximierung der Ausbeute an flüssigem Bioöl ist.

Die Kompromisse und Herausforderungen verstehen

Obwohl die Prinzipien einfach sind, erfordert die effektive Durchführung der Pyrolyse ein Verständnis ihrer inhärenten Komplexitäten und Einschränkungen.

Batch-Verfahren im Labormaßstab vs. kontinuierlicher Industrieprozess

Die meisten Laboraufbauten verwenden ein Batch-Verfahren, bei dem jeweils eine Probe verarbeitet wird. Dies bietet eine ausgezeichnete Kontrolle für die Forschung, hat aber einen sehr geringen Durchsatz.

Industrielle Systeme verwenden oft ein kontinuierliches Verfahren, bei dem der Rohstoff über Mechanismen wie eine Schneckenförderung ständig in den Reaktor eingespeist wird. Dies ermöglicht einen hohen Durchsatz, bringt aber komplexe technische Herausforderungen in Bezug auf Abdichtung, Wärmeübertragung und Materialfluss mit sich.

Teerbildung und Verstopfung

Eine der häufigsten praktischen Herausforderungen bei der Pyrolyse ist die Bildung von Teeren. Dies sind dicke, viskose organische Verbindungen, die in kälteren Teilen des Systems kondensieren und Verstopfungen in Rohrleitungen sowie Verschmutzungen der Ausrüstung verursachen können. Die Steuerung der Systemtemperaturen ist entscheidend, um dies zu verhindern.

Produktverwendung und Wirtschaftlichkeit

Die resultierenden Produkte haben unterschiedliche Verwendungszwecke. Biokohle kann zur Bodenverbesserung oder als fester Brennstoff verwendet werden. Bioöl kann eine Quelle für Chemikalien sein oder zu flüssigen Brennstoffen raffiniert werden, obwohl es oft sauer und instabil ist. Das Synthesegas hat typischerweise einen geringen Energiewert, wird aber oft vor Ort verbrannt, um die für den Pyrolyseprozess selbst benötigte Wärme zu liefern, wodurch ein teilweise sich selbst versorgendes System entsteht.

Die richtige Wahl für Ihr Ziel treffen

Ihr experimentelles Design sollte sich nach Ihrem gewünschten Primärprodukt richten.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle liegt: Verwenden Sie langsame Pyrolyse mit einer langsamen Heizrate, einer moderaten Spitzentemperatur (~400°C) und einer langen Verweilzeit.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Bioöl liegt: Verwenden Sie schnelle Pyrolyse mit einer schnellen Heizrate, einer moderaten Spitzentemperatur (~500°C) und einer sehr kurzen Dampfverweilzeit, gefolgt von schnellem Abschrecken.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Synthesegas liegt: Verwenden Sie sehr hohe Temperaturen (>700°C) mit einer längeren Verweilzeit, um eine vollständige thermische Spaltung der Dämpfe in einfache Gasmoleküle zu gewährleisten.

Durch das Verständnis dieser Kernprinzipien können Sie einen Pyrolyseprozess effektiv entwerfen und durchführen, um Ihr spezifisches Forschungs- oder Produktionsziel zu erreichen.

Zusammenfassungstabelle:

| Prozessparameter | Auswirkung auf die Produktausbeute |

|---|---|

| Niedrige Temperatur (300-500°C) | Maximiert feste Biokohle |

| Moderate Temperatur (450-600°C) | Maximiert flüssiges Bioöl |

| Hohe Temperatur (>700°C) | Maximiert Synthesegas |

| Langsame Heizrate / Lange Verweilzeit | Begünstigt die Biokohle-Produktion (langsame Pyrolyse) |

| Schnelle Heizrate / Kurze Verweilzeit | Begünstigt die Bioöl-Produktion (schnelle Pyrolyse) |

Bereit, Ihre Pyrolyseforschung zu optimieren?

KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für präzise thermische Zersetzungsprozesse. Ob Sie robuste Reaktoren, effiziente Kondensatoren oder fachkundige Beratung zur Konfiguration Ihres Systems für maximale Biokohle-, Bioöl- oder Synthesegasausbeute benötigen, wir haben die Lösungen, um die Fähigkeiten Ihres Labors zu verbessern und Ihre Ergebnisse zu beschleunigen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Pyrolyseanwendung zu besprechen und die richtige Ausrüstung für Ihre Laboranforderungen zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion