Kurz gesagt, der Prozess der gesinterten Keramik ist eine Methode zur Herstellung eines dichten, festen Keramikobjekts aus einem Pulver, ohne es zu schmelzen. Die Kernschritte umfassen die Vorbereitung eines Keramikpulvers, das Pressen in eine gewünschte Form (bekannt als „Grünkörper“) und das anschließende Erhitzen auf eine hohe Temperatur unterhalb seines Schmelzpunkts, wodurch die einzelnen Partikel miteinander verschmelzen und das Material verdichtet wird.

Sintern ist nicht bloßes Brennen; es ist eine grundlegende Materialumwandlung. Der Prozess nutzt thermische Energie, um die Atomdiffusion voranzutreiben, wodurch die Hohlräume zwischen den Pulverpartikeln beseitigt und diese zu einer starken, monolithischen Komponente mit deutlich verbesserten physikalischen Eigenschaften verbunden werden.

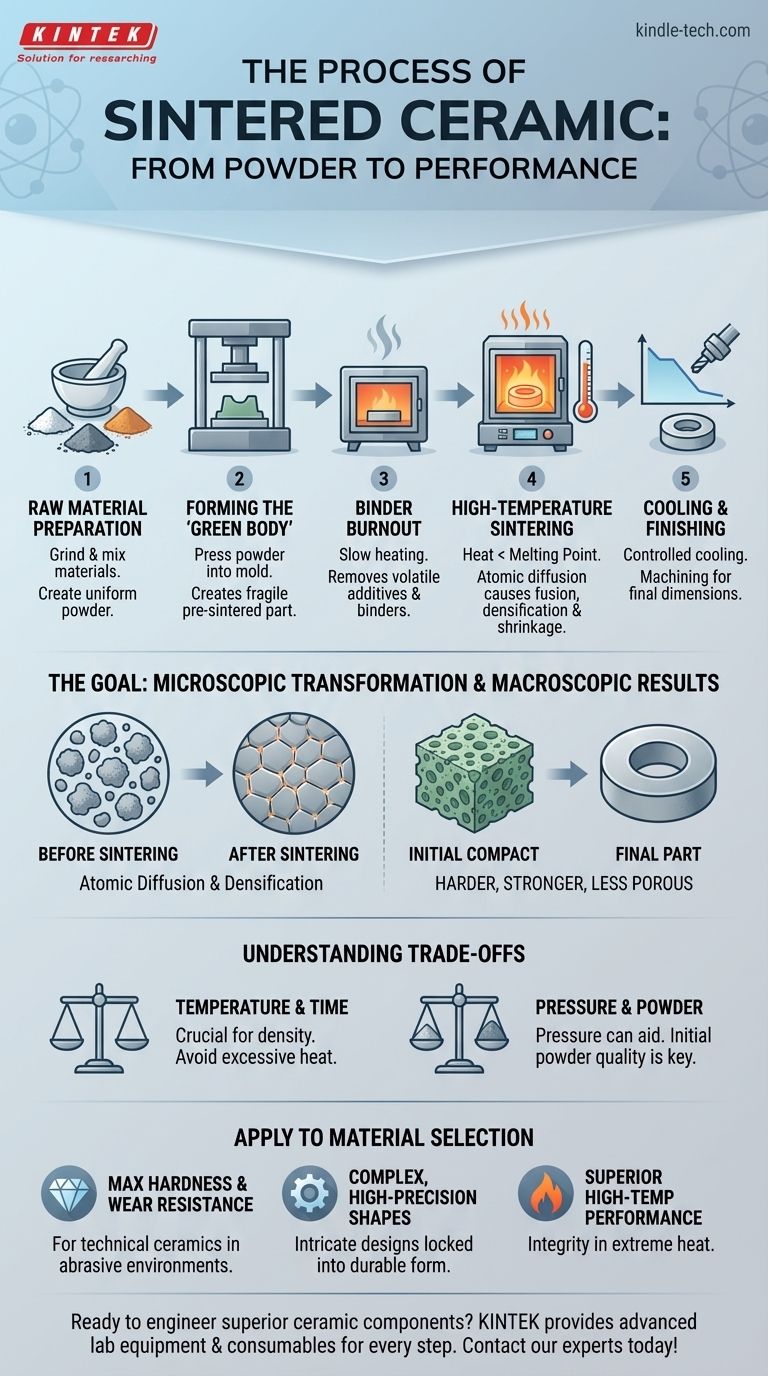

Das Ziel des Sinterns: Von Pulver zu Leistung

Der Hauptgrund für das Sintern von Keramiken ist die Umwandlung eines spröden, porösen Pulverpresslings in einen robusten, dichten Festkörper. Diese Transformation ist nicht nur physikalisch; sie konstruiert das Material auf mikroskopischer Ebene grundlegend neu.

Die mikroskopische Transformation

Bei hohen Temperaturen werden die Atome an den Kontaktstellen zwischen den Keramikpartikeln beweglich. Sie beginnen, über die Grenzen benachbarter Partikel zu diffundieren oder zu wandern.

Diese atomare Bewegung schließt die Poren und Hohlräume zwischen den Partikeln und zieht sie fest zusammen. Während dies geschieht, verschieben und vergrößern sich die Korngrenzen, wodurch die einst getrennten Partikel effektiv zu einer einheitlichen polykristallinen Struktur verschmelzen.

Die makroskopischen Ergebnisse

Diese mikroskopische Verdichtung führt zu dramatischen und wünschenswerten Veränderungen der Volumeneigenschaften des Materials. Das fertige gesinterte Teil ist deutlich härter, fester und weniger porös als der ursprüngliche Pulverpressling.

Bei bestimmten Materialien, wie Zirkonoxid, induziert das Sintern auch eine Phasentransformation in seiner Kristallstruktur, die direkt für seine außergewöhnliche Festigkeit und Bruchzähigkeit verantwortlich ist.

Eine Schritt-für-Schritt-Aufschlüsselung des Prozesses

Obwohl spezifische Parameter je nach Material variieren, folgt die Herstellung einer gesinterten Keramikkomponente einer klar definierten Abfolge.

Schritt 1: Rohmaterialvorbereitung

Der Prozess beginnt mit natürlichen Rohstoffen wie Siliziumdioxid, Ton, Feldspat oder synthetischen Pulvern wie Aluminiumoxid und Zirkonoxid. Diese Materialien werden zu feinen, gleichmäßigen Partikeln gemahlen.

Oft werden diese Pulver mit Wasser, einem Bindemittel und anderen Mitteln vermischt, um eine flüssige Aufschlämmung zu bilden. Diese Aufschlämmung kann dann sprühgetrocknet werden, um gleichmäßige, rieselfähige Granulate zu erzeugen, die perfekt für den nächsten Schritt geeignet sind.

Schritt 2: Formung des „Grünkörpers“

Das vorbereitete Keramikpulver wird in die gewünschte Form gepresst. Dieses vor dem Sintern stehende, spröde Teil wird als „Grünkörper“ bezeichnet.

Die gängigste Formgebungsmethode ist das Verpressen des Pulvers unter hohem Druck in eine Form oder Matrize. Dadurch entsteht eine zusammenhängende Form, die stabil genug ist, um gehandhabt zu werden.

Schritt 3: Binderverbrennung (Vorsintern)

Der Grünkörper wird langsam auf eine relativ niedrige Temperatur erhitzt. Der Zweck dieses Schrittes ist es, das Bindemittel und alle anderen flüchtigen Zusätze, die während der Vorbereitungs- und Formgebungsphasen verwendet wurden, vorsichtig auszubrennen.

Schritt 4: Hochtemperatursintern

Dies ist der Kern des Prozesses. Das Teil wird in einem Ofen auf eine sehr hohe Temperatur erhitzt, oft über 1200 °C, die jedoch kritischerweise unterhalb des Schmelzpunkts des Materials liegt.

Während dieser Phase finden die Atomdiffusion und das Partikelverschmelzen statt, wodurch sich das Teil verdichtet und erheblich schrumpft. Temperatur und Dauer werden präzise gesteuert, um die gewünschte Enddichte und Kornstruktur zu erreichen.

Schritt 5: Abkühlen und Fertigstellung

Nach dem Sintern wird die Komponente kontrolliert abgekühlt, um thermische Spannungen und Rissbildung zu vermeiden. Das fertige Teil ist extrem hart und erfordert möglicherweise eine Nachbearbeitung.

Aufgrund ihrer Härte müssen gesinterte Keramiken mit Spezialausrüstung bearbeitet werden, wie z. B. Diamantschleifwerkzeugen oder Ultraschallbearbeitung. Einige Teile können auch metallisiert werden, um sie mit anderen Komponenten zu löten und zu montieren.

Verständnis der Kompromisse

Sintern ist ein leistungsstarker Prozess, aber sein Erfolg hängt von der sorgfältigen Steuerung wichtiger Variablen ab.

Temperatur und Zeit sind entscheidend

Das Verhältnis zwischen Temperatur, Zeit und Enddichte ist entscheidend. Unzureichende Hitze oder Zeit führen zu einem porösen, schwachen Teil. Umgekehrt kann übermäßige Hitze zu abnormalem Kornwachstum führen, was paradoxerweise die Festigkeit und Zähigkeit des Materials verringern kann.

Druck als Variable

Obwohl sich die meisten Sinterprozesse nur auf Wärme verlassen, kann während des Heizzyklus auch Druck ausgeübt werden (ein als Heißpressen bekanntes Verfahren). Dies ermöglicht eine Verdichtung bei niedrigeren Temperaturen und kann zu überlegenen Eigenschaften führen, ist jedoch eine komplexere und kostspieligere Technik.

Die Bedeutung des Ausgangspulvers

Die endgültige Qualität einer gesinterten Keramik hängt stark vom Ausgangspulver ab. Die Größe, Form und Gleichmäßigkeit der Ausgangspartikel beeinflussen direkt, wie effizient sich das Teil verdichtet, was sich auf die Eigenschaften der fertigen Komponente auswirkt.

Anwendung auf Ihre Materialauswahl

Das Verständnis der Grundlagen des Sinterns hilft Ihnen, bessere Entscheidungen zu treffen, wenn Sie Materialien für eine bestimmte Anwendung spezifizieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Das Sintern ist der wesentliche Prozess zur Herstellung technischer Keramiken wie Aluminiumoxid, Siliziumkarbid und Zirkonoxid, die Metallen in abrasiven Umgebungen überlegen sind.

- Wenn Ihr Hauptaugenmerk auf komplexen Formen mit hoher Präzision liegt: Die „Grünkörper“-Formgebungsstufe ermöglicht komplizierte Designs durch Formen oder Pressen, die durch den Sinterprozess in eine dauerhafte, stabile Form gebracht werden.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturanwendungen liegt: Gesinterte Keramiken behalten ihre strukturelle Integrität und Festigkeit bei Temperaturen, bei denen die meisten Metalle versagen würden, was sie ideal für Ofenkomponenten, Motorteile und Luft- und Raumfahrtanwendungen macht.

Letztendlich verwandelt das Verständnis des Sinterprozesses ihn von einem einfachen „Brenn“-Schritt in eine hochkontrollierte Methode zur Entwicklung fortschrittlicher Materialien mit spezifischen, überlegenen Eigenschaften.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Pulvervorbereitung | Rohmaterialien mahlen & mischen | Gleichmäßiges, feines Pulver |

| 2. Formgebung | Pulver in Form pressen | Erzeugt einen spröden „Grünkörper“ |

| 3. Binderverbrennung | Auf niedrige Temperatur erhitzen | Entfernt Additive und Bindemittel |

| 4. Sintern | Auf hohe Temperatur erhitzen (unterhalb des Schmelzpunkts) | Partikel verschmelzen; Teil verdichtet sich und schrumpft |

| 5. Fertigstellung | Kontrolliertes Abkühlen & Bearbeiten | Fertiges Hochleistungskeramikteil |

Bereit, überlegene Keramikkomponenten zu entwickeln?

Der Sinterprozess ist grundlegend für die Herstellung von Hochleistungsmaterialien, aber die Erzielung optimaler Ergebnisse erfordert präzise Kontrolle und die richtige Ausrüstung. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für jeden Schritt des keramischen Sinterprozesses benötigt werden, von der Pulvervorbereitung bis hin zu Hochtemperaturöfen.

Wir helfen unseren Labor-Kunden dabei:

- Maximale Härte & Verschleißfestigkeit: Herstellung technischer Keramiken, die Metallen überlegen sind.

- Komplexe, hochpräzise Formen: Nutzung von Formgebung und Sintern für komplizierte Designs.

- Überlegene Hochtemperaturleistung: Entwicklung von Komponenten, die ihre Integrität unter extremen Bedingungen beibehalten.

Lassen Sie uns besprechen, wie unsere Sinterlösungen Ihre Materialentwicklung verbessern können. Kontaktieren Sie noch heute unsere Experten, um die richtige Ausrüstung für Ihre spezifischen Keramikbedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen Sintern und Schmelzen? Meistern Sie die wichtigsten thermischen Prozesse für Ihre Materialien

- Was sind die Sicherheitsvorkehrungen für Hitzeexperimente? Wesentliche Schritte zur Vermeidung von Verbrennungen und Unfällen im Labor

- Was sind die fünf gängigen Wärmebehandlungsverfahren für Metalle? Beherrschen Sie die Prozesse für präzise Materialeigenschaften

- Was wird durch die Veraschung im Muffelofen erreicht? Ein Leitfaden zur präzisen Analyse des anorganischen Gehalts

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess