Im Kern ist das Sintern von Metall ein Fertigungsverfahren, das Metallpulver in ein festes, funktionsfähiges Teil umwandelt, ohne es zu schmelzen. Der Prozess wird durch drei Hauptstufen definiert: das Mischen der Pulver, das Verdichten unter hohem Druck in eine gewünschte Form und das anschließende Erhitzen der Form in einem kontrollierten Ofen, um die einzelnen Partikel durch Atomdiffusion miteinander zu verbinden.

Beim Sintern geht es nicht darum, Metall zu schmelzen; es ist ein thermischer Prozess, der Wärme und Druck nutzt, um einzelne Pulverpartikel zu einer einzigen, festen Masse verschmelzen zu lassen. Sein Hauptwert liegt in der Fähigkeit, komplexe Teile in Endform aus Materialien herzustellen, die sonst schwer zu bearbeiten oder zu gießen wären.

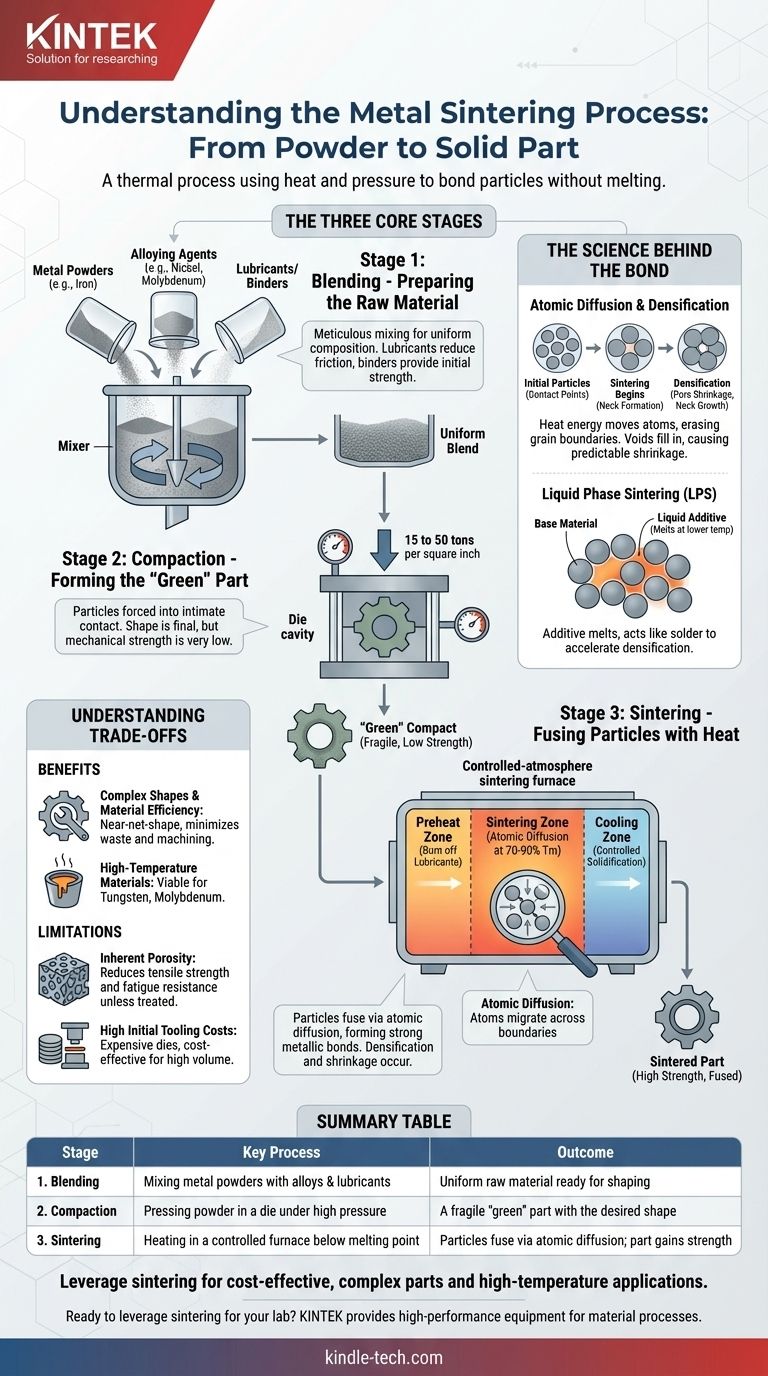

Die drei Kernstufen des Sinterns

Der Sinterarbeitsablauf ist eine präzise, sequentielle Methode. Jede Stufe baut auf der vorherigen auf, um die gewünschte Geometrie und die mechanischen Eigenschaften des Endteils zu erreichen.

Stufe 1: Mischen – Vorbereitung des Rohmaterials

Bevor eine Formgebung stattfindet, müssen die Basismaterialien vorbereitet werden. Dies beinhaltet das sorgfältige Mischen feiner Metallpulver, wie Eisen oder Aluminium, mit anderen Elementen.

Diese Zusätze können Legierungsmittel (wie Nickel oder Molybdän zur Festigkeitssteigerung) sowie Schmiermittel oder Bindemittel umfassen. Die Schmiermittel reduzieren die Reibung während der nächsten Stufe, während die Bindemittel anfängliche Festigkeit verleihen.

Stufe 2: Verdichten – Formen des „Grünlings“

Das gemischte Pulver wird in einen Präzisionsformhohlraum dosiert. Eine Presse übt dann extremen Druck (typischerweise zwischen 15 und 50 Tonnen pro Quadratzoll) auf das Pulver aus.

Dieser Druck zwingt die Partikel in engen Kontakt und erzeugt eine zerbrechliche, vor dem Sintern stehende Komponente, die als „Grünling“ (Green Compact) bezeichnet wird. Dieses Teil hat die gewünschte Form und Abmessungen, besitzt aber eine sehr geringe mechanische Festigkeit, ähnlich wie ein Stück Kreide.

Stufe 3: Sintern – Verschmelzen der Partikel durch Wärme

Der „Grünling“ wird in einen Sinterofen mit kontrollierter Atmosphäre gelegt, um Oxidation zu verhindern. Das Teil wird auf eine Temperatur erhitzt, die deutlich unter dem Schmelzpunkt des Hauptmetalls liegt – normalerweise bei etwa 70–90 % seiner Schmelztemperatur.

Dieser Heizprozess wird oft in einem Tunnelofen mit verschiedenen Zonen durchgeführt:

- Vorwärmzone: Das Teil wird langsam erhitzt, um die Schmiermittel und Bindemittel aus der Mischstufe auszubrennen.

- Sinterzone: Bei Höchsttemperatur findet die Atomdiffusion statt. Atome wandern über die Grenzen der Partikel und bewirken, dass sie miteinander verschmelzen und starke metallische Bindungen bilden.

- Abkühlzone: Das neu verfestigte Teil wird mit kontrollierter Geschwindigkeit abgekühlt. Diese Rate kann angepasst werden, um spezifische Mikrostrukturen und Endfestigkeiten, wie Härte, zu erzielen.

Die Wissenschaft hinter der Bindung

Das Verständnis dessen, was auf mikroskopischer Ebene geschieht, ist der Schlüssel, um die Stärke und die Grenzen des Sinterns zu erfassen. Der Prozess ist eine sorgfältige Manipulation von Prinzipien der Materialwissenschaft.

Atomdiffusion: Der Motor des Sinterns

Sintern funktioniert, weil die Wärme die Energie für die Bewegung der Atome liefert. Bei hohen Temperaturen werden Atome an der Oberfläche jedes Pulverpartikels mobil und wandern über die Kontaktpunkte zwischen benachbarten Partikeln.

Diese atomare Bewegung löscht effektiv die Grenzen zwischen den einzelnen Körnern aus und erzeugt eine einzige, durchgehende Kristallstruktur. Es ist diese Verschmelzung auf atomarer Ebene, die dem gesinterten Teil seine Festigkeit verleiht.

Densifizierung und Schrumpfung

Während die Partikel verschmelzen, werden die Hohlräume oder Poren zwischen ihnen allmählich aufgefüllt. Dieser als Densifizierung bekannte Prozess führt dazu, dass die gesamte Komponente schrumpft.

Diese Schrumpfung ist ein vorhersagbarer und wesentlicher Bestandteil des Sinterns. Ingenieure müssen die anfängliche Verdichtungswerkzeug so gestalten, dass es etwas größer als das endgültig gewünschte Teil ist, um diese geplante Größenreduzierung auszugleichen.

Schmelzphasensintern (LPS): Eine Verbesserung

Um die Densifizierung zu beschleunigen und höhere Enddichten zu erreichen, wird häufig ein Verfahren namens Schmelzphasensintern (LPS) angewendet.

Dabei wird eine kleine Menge eines Legierungspulvers mit einem niedrigeren Schmelzpunkt als das Basismaterial hinzugefügt. Während des Erhitzens schmilzt dieses Additiv und fließt in die Poren zwischen den festen Partikeln, wo es wie ein Lot wirkt, das sie schneller und effektiver zusammenzieht.

Die Kompromisse des Sinterns verstehen

Wie bei jedem Fertigungsverfahren bietet das Sintern eine einzigartige Reihe von Vorteilen und Nachteilen. Die Wahl erfordert das Verständnis dieser Kompromisse.

Vorteil: Komplexe Formen und Materialeffizienz

Sintern ist ein Near-Net-Shape-Verfahren. Es erzeugt Teile, die ihren endgültigen Abmessungen sehr nahe kommen, wodurch die Notwendigkeit einer sekundären Bearbeitung drastisch reduziert oder eliminiert wird. Dies minimiert Materialabfälle und macht es im Vergleich zu subtraktiven Methoden sehr effizient.

Vorteil: Verarbeitung von Hochtemperaturmaterialien

Das Verfahren eignet sich einzigartig für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän. Das Schmelzen und Gießen dieser Materialien ist oft unpraktisch oder unmöglich, was das Sintern zu einer der wenigen praktikablen Fertigungsmethoden macht.

Einschränkung: Inhärente Porosität

Sofern keine Sekundärbearbeitungen durchgeführt werden, weisen gesinterte Teile fast immer ein gewisses Maß an Porosität auf. Obwohl dies für Anwendungen wie selbstschmierende Lager von Vorteil sein kann, reduziert es im Allgemeinen die Zugfestigkeit und Ermüdungsbeständigkeit des Teils im Vergleich zu einem vollständig dichten, gewalzten oder geschmiedeten Äquivalent.

Einschränkung: Hohe anfängliche Werkzeugkosten

Die für die Verdichtungsstufe erforderlichen Hartstahlformen sind in der Herstellung teuer. Diese hohen Vorabinvestitionen bedeuten, dass das Sintern für Produktionsläufe mittlerer bis hoher Stückzahl am kostengünstigsten ist, bei denen die Werkzeugkosten auf Tausende von Teilen amortisiert werden können.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung für das Sintern sollte auf den spezifischen Prioritäten Ihres Projekts in Bezug auf Kosten, Material und Leistung basieren.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung komplexer Teile liegt: Das Sintern ist eine ausgezeichnete Wahl für Produktionsvolumina, die hoch genug sind, um die anfängliche Werkzeuginvestition zu rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs- oder Hochtemperaturanwendungen liegt: Das Sintern ist eine der wenigen Methoden, die in der Lage ist, Teile aus hochschmelzenden Metallen und bestimmten fortschrittlichen Keramiken zu formen.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Seien Sie sich der Auswirkungen der Porosität bewusst. Wenn Ihre Anwendung keine Hohlräume tolerieren kann, müssen Sie möglicherweise sekundäre Verdichtungsschritte in Betracht ziehen oder ein alternatives Verfahren wie das Schmieden wählen.

Letztendlich ermöglicht Ihnen das Verständnis des Sinterns, seine einzigartige Fähigkeit zu nutzen, einfachen Pulver präzise und effizient in komplexe, funktionale Komponenten umzuwandeln.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Ergebnis |

|---|---|---|

| 1. Mischen | Mischen von Metallpulvern mit Legierungen & Schmiermitteln | Homogenes Rohmaterial, bereit zur Formgebung |

| 2. Verdichten | Pressen des Pulvers unter hohem Druck in einer Form | Ein zerbrechliches „Grünteil“ mit der gewünschten Form |

| 3. Sintern | Erhitzen in einem kontrollierten Ofen unterhalb des Schmelzpunkts | Partikel verschmelzen durch Atomdiffusion; Teil gewinnt an Festigkeit |

Sind Sie bereit, das Sintern für die Fertigungs- oder F&E-Projekte Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung der Hochleistungslaborgeräte und Verbrauchsmaterialien, die für fortschrittliche Materialprozesse wie das Sintern unerlässlich sind. Ob Sie robuste Öfen für präzise Wärmebehandlungen oder fachkundige Beratung zu materialwissenschaftlichen Anwendungen benötigen, wir unterstützen die Innovation Ihres Labors.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, überlegene Ergebnisse in der Pulvermetallurgie und darüber hinaus zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Lötprozess? Ein Leitfaden für starke, dauerhafte Metallverbindungen

- Warum benötigen wir Vakuum für die Abscheidung dünner Schichten? Um Reinheit und Gleichmäßigkeit in Ihrem Beschichtungsprozess zu gewährleisten

- Welche Rolle spielt ein industrieller Vakuumtrockenschrank bei der Synthese von Y3Si2C2? Verhindert Oxidation & Gewährleistet Reinheit

- Wo wird Sintern eingesetzt? Ein Leitfaden zu seiner entscheidenden Rolle in der Fertigung

- Wie führt man eine Glühwärmebehandlung durch? Beherrschen Sie die 3 Stufen für weichere, besser bearbeitbare Metalle

- Was ist die Funktion von Hochtemperaturöfen bei der Pyrolyse von Polyamiden? Optimieren Sie Ihre Energierückgewinnungsforschung

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks nach dem Kugelmühlen-Mahlen von NaSICON? Gewährleistung von Phasenreinheit und Homogenität

- Welche 5 Arten von Lötverfahren gibt es? Wählen Sie die richtige Heizmethode für Ihr Projekt