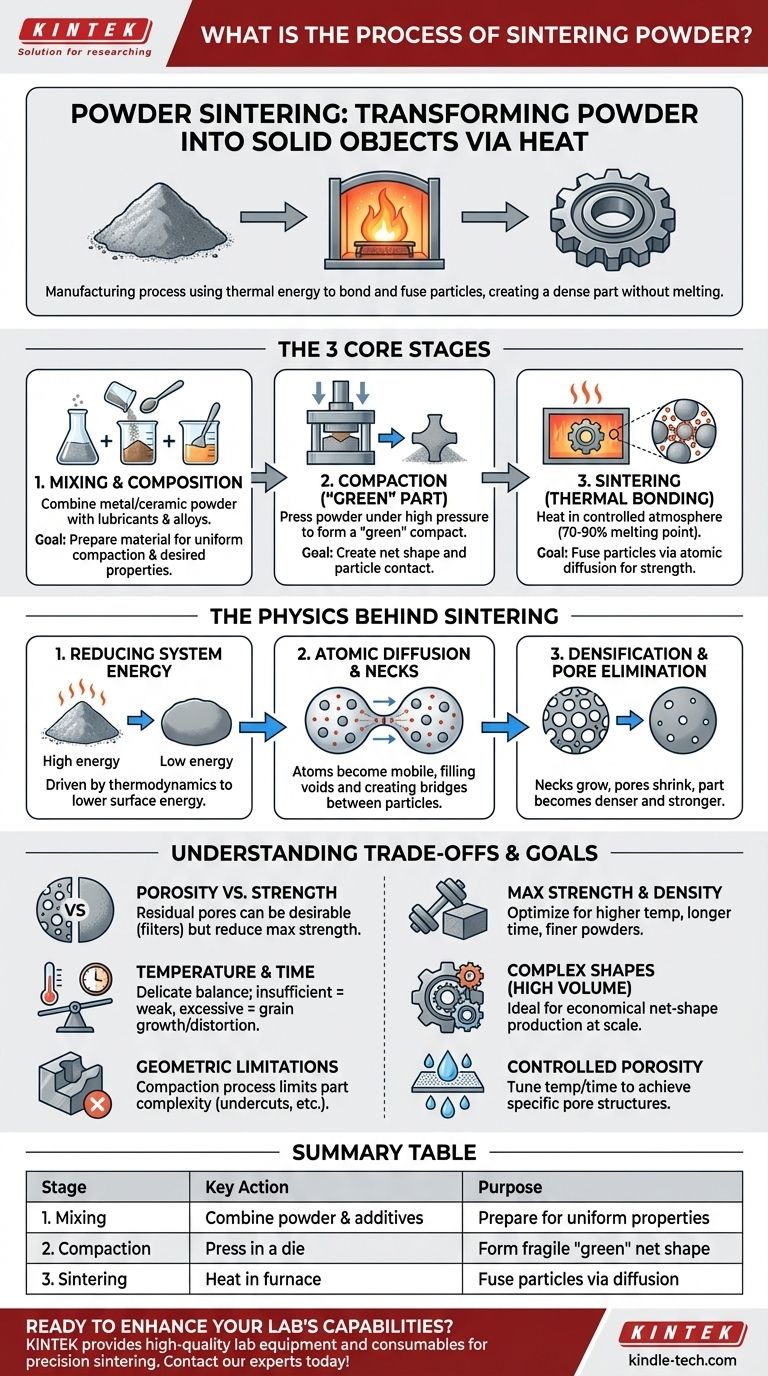

Im Wesentlichen ist das Pulversintern ein Fertigungsprozess, der eine Masse aus Metall- oder Keramikpulver mittels Wärme in ein festes, kohärentes Objekt umwandelt. Die Kernphasen umfassen die Vorbereitung und das Mischen des Pulvers, das Verdichten zu einer gewünschten Form und das anschließende Erhitzen dieses „Grünlings“ in einem Ofen auf eine Temperatur knapp unterhalb seines Schmelzpunktes, wodurch sich die einzelnen Partikel verbinden und miteinander verschmelzen.

Das grundlegende Ziel des Sinterns ist es, ein dichtes, starkes Teil aus Pulver herzustellen, ohne das Material jemals zu schmelzen. Dies wird erreicht, indem thermische Energie genutzt wird, um die atomare Diffusion anzutreiben, die Partikel miteinander verschmilzt, innere Hohlräume reduziert und das Endbauteil stärkt.

Die drei Kernphasen des Pulversinterns

Der Prozess ist bemerkenswert konsistent und kann in drei verschiedene Phasen unterteilt werden, von denen jede entscheidend für die Eigenschaften des Endteils ist.

Phase 1: Materialzusammensetzung und Mischen

Bevor eine Formgebung erfolgen kann, muss das Rohmaterial vorbereitet werden. Dies beinhaltet die Auswahl eines primären Metall- oder Keramikpulvers, wie Eisen, Kupfer, Nickel oder Aluminiumoxid, basierend auf den gewünschten mechanischen und physikalischen Eigenschaften des Endprodukts.

Oft werden andere Materialien beigemischt. Schmierstoffe werden hinzugefügt, um den Pulverfluss zu verbessern und den Werkzeugverschleiß während der Verdichtung zu reduzieren, während spezifische Legierungselemente beigemischt werden können, um die Festigkeit, Härte oder Korrosionsbeständigkeit zu verbessern.

Phase 2: Verdichtung – Formgebung des „Grünlings“

Die vorbereitete Pulvermischung wird dann in eine Matrize gefüllt und unter erheblichem Druck verdichtet. Dieser Schritt formt das Pulver zu einem vorgesinterten, zerbrechlichen Objekt, das als „Grünling“ oder „Grünteil“ bekannt ist.

Dieses Teil hat die gewünschte Endform, besitzt aber nur minimale Festigkeit, oft gerade genug, um gehandhabt und zum Ofen transportiert zu werden. Das Hauptziel der Verdichtung ist es, Partikel-zu-Partikel-Kontakt herzustellen und die Geometrie des Teils zu etablieren.

Phase 3: Sintern – Der thermische Verbindungsprozess

Dies ist das Herzstück des Prozesses. Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre (um Oxidation zu verhindern) gelegt und auf eine hohe Temperatur erhitzt, typischerweise 70-90 % des absoluten Schmelzpunktes des Materials.

Das Teil wird für eine festgelegte Zeit bei dieser Temperatur gehalten. Während dieser Zeit schmilzt das Material nicht. Stattdessen wandern Atome über die Grenzen der Partikel, ein Prozess, der als Festkörperdiffusion bezeichnet wird. Diese atomare Bewegung erzeugt „Hälse“ oder Brücken zwischen den Partikeln, die wachsen und die Partikel dazu bringen, zu verschmelzen, die Poren zwischen ihnen zu eliminieren und das Objekt zu verdichten.

Die Physik hinter dem Sintern: Wie funktioniert es?

Das Verständnis des „Warum“ hinter dem Sintern offenbart einen Prozess, der von grundlegenden thermodynamischen und atomaren Mechanismen angetrieben wird.

Die treibende Kraft: Reduzierung der Systemenergie

Ein Haufen loses Pulver hat eine unglaublich hohe Gesamtoberfläche, was einem hohen Oberflächenenergiezustand entspricht. Wie ein Ball, der bergab rollt, suchen physikalische Systeme natürlich ihren niedrigsten möglichen Energiezustand.

Das Sintern liefert die thermische Energie, die zur Aktivierung des Prozesses der Reduzierung dieser Oberfläche erforderlich ist. Durch das Verschmelzen zu einer festen Masse senkt das Material seine gesamte Oberflächenenergie drastisch und erreicht einen stabileren Zustand.

Atomare Diffusion und Halsbildung

Bei Sintertemperaturen werden Atome an den Kontaktpunkten zwischen den Partikeln mobil. Sie beginnen zu diffundieren und bewegen sich vom Großteil eines Partikels, um den Hohlraum am „Hals“ zwischen ihm und seinem Nachbarn zu füllen.

Dieser allmähliche Materialtransfer führt dazu, dass die Hälse wachsen und die Partikelzentren näher zusammenziehen. Das Ergebnis ist ein fortschreitendes Schrumpfen der Hohlräume und eine Zunahme der Dichte des Bauteils.

Verdichtung und Poreneliminierung

Wenn die Hälse zwischen den Partikeln wachsen und verschmelzen, beginnt das Porennetzwerk innerhalb des Grünlings zu schrumpfen und isolierter zu werden. Das Teil wird dichter, stärker und härter.

Das Ausmaß dieser Verdichtung ist eine Funktion von Temperatur, Zeit und anfänglicher Partikelgröße. Der Prozess kann so gesteuert werden, dass ein vollständig dichtes Teil oder ein Teil mit einem bestimmten Grad an kontrollierter Porosität hergestellt wird.

Die Kompromisse verstehen

Das Sintern ist eine leistungsstarke Technologie, birgt jedoch wichtige Überlegungen und Einschränkungen, die verwaltet werden müssen.

Porosität vs. Festigkeit

Obwohl das Ziel oft darin besteht, die Porosität zu eliminieren, bleiben fast immer Restporen zurück. Dies bedeutet, dass ein gesintertes Teil möglicherweise nicht die volle theoretische Dichte oder Festigkeit eines Bauteils aus geschmiedetem oder gegossenem Metall erreicht. Diese Porosität kann jedoch für Anwendungen wie selbstschmierende Lager oder Filter eine wünschenswerte Eigenschaft sein.

Temperatur- und Zeitkontrolle

Der Sinterzyklus ist ein empfindliches Gleichgewicht. Unzureichende Hitze oder Zeit führt zu schwachen Bindungen und schlechter Verdichtung. Übermäßige Hitze oder Zeit kann zu Kornwachstum führen, das die mechanischen Eigenschaften verschlechtert, oder sogar zu Absacken und Verformung, wenn das Material zu schmelzen beginnt. Präzise Kontrolle ist unerlässlich.

Geometrische Einschränkungen

Die anfängliche Verdichtungsphase bestimmt weitgehend die Komplexität des herstellbaren Teils. Merkmale wie Hinterschneidungen oder Querbohrungen sind mit der traditionellen Matrizenverdichtung, die hauptsächlich Kraft in einer einzigen Achse anwendet, schwierig oder unmöglich zu formen.

Die richtige Wahl für Ihr Ziel treffen

Der Haupttreiber Ihrer Anwendung bestimmt, wie Sie den Sinterprozess angehen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Sie müssen für höhere Sintertemperaturen, längere Haltezeiten und möglicherweise feinere Pulver optimieren, die leichter sintern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen in großen Mengen liegt: Ihr Design muss mit dem Matrizenverdichtungsprozess kompatibel sein, und das Sintern wird zur klaren Wahl, um diese Endform wirtschaftlich in großem Maßstab zu erstellen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer kontrollierten Porosität liegt: Das Sintern ist die ideale Methode, da Sie Temperatur und Zeit präzise einstellen können, um den Verdichtungsprozess zu stoppen und eine gewünschte Porenstruktur für Anwendungen wie Filter oder Dochte zu erreichen.

Letztendlich ist das Pulversintern eine ausgeklügelte Methode zur Umwandlung von Pulver in präzise, funktionale Komponenten durch Manipulation von Energie und Atombewegung.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Mischen | Metall-/Keramikpulver mit Schmierstoffen/Legierungen kombinieren | Material für gleichmäßige Verdichtung und gewünschte Eigenschaften vorbereiten |

| 2. Verdichten | Pulver in einer Matrize unter hohem Druck pressen | Einen zerbrechlichen „Grünling“ mit der Endform bilden |

| 3. Sintern | Grünling in einem Ofen mit kontrollierter Atmosphäre erhitzen | Partikel durch atomare Diffusion verschmelzen, um ein starkes, dichtes Objekt zu erzeugen |

Bereit, die Fähigkeiten Ihres Labors mit Präzisionssintern zu erweitern?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für erfolgreiche Pulversinterprozesse unerlässlich sind. Ob Sie neue Materialien entwickeln oder komplexe Komponenten herstellen, unsere Expertise und zuverlässigen Produkte unterstützen jede Phase – vom präzisen Pulvermischen bis zur kontrollierten thermischen Behandlung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, stärkere, konsistentere Ergebnisse zu erzielen und Ihren Sinter-Workflow zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Welche Metalle werden in der Heißzone eines Vakuumofens am häufigsten verwendet? Entdecken Sie den Schlüssel zur Hochreinverarbeitung