Im Kern ist die langsame Pyrolyse ein Prozess der thermischen Zersetzung, bei dem organische Materialien wie Biomasse oder Kunststoff in einer vollständig sauerstofffreien oder sauerstoffarmen Umgebung erhitzt werden. Im Gegensatz zu schnelleren Methoden besteht ihr definierendes Merkmal in einer sehr langsamen, kontrollierten Aufheizrate. Dieses bewusste Tempo ist speziell darauf ausgelegt, die Umwandlung des Ausgangsmaterials in einen stabilen, kohlenstoffreichen Feststoff, bekannt als Biokohle, zu maximieren.

Die langsame Pyrolyse ist nicht nur eine Heizmethode; sie ist eine strategische Wahl. Durch die präzise Steuerung der Aufheizrate und Temperatur wird die Erzeugung eines festen Kohleprodukts gegenüber der Erzeugung von Flüssigkeiten oder Gasen bewusst bevorzugt, wodurch Kohlenstoff effektiv in einer stabilen, nutzbaren Form eingeschlossen wird.

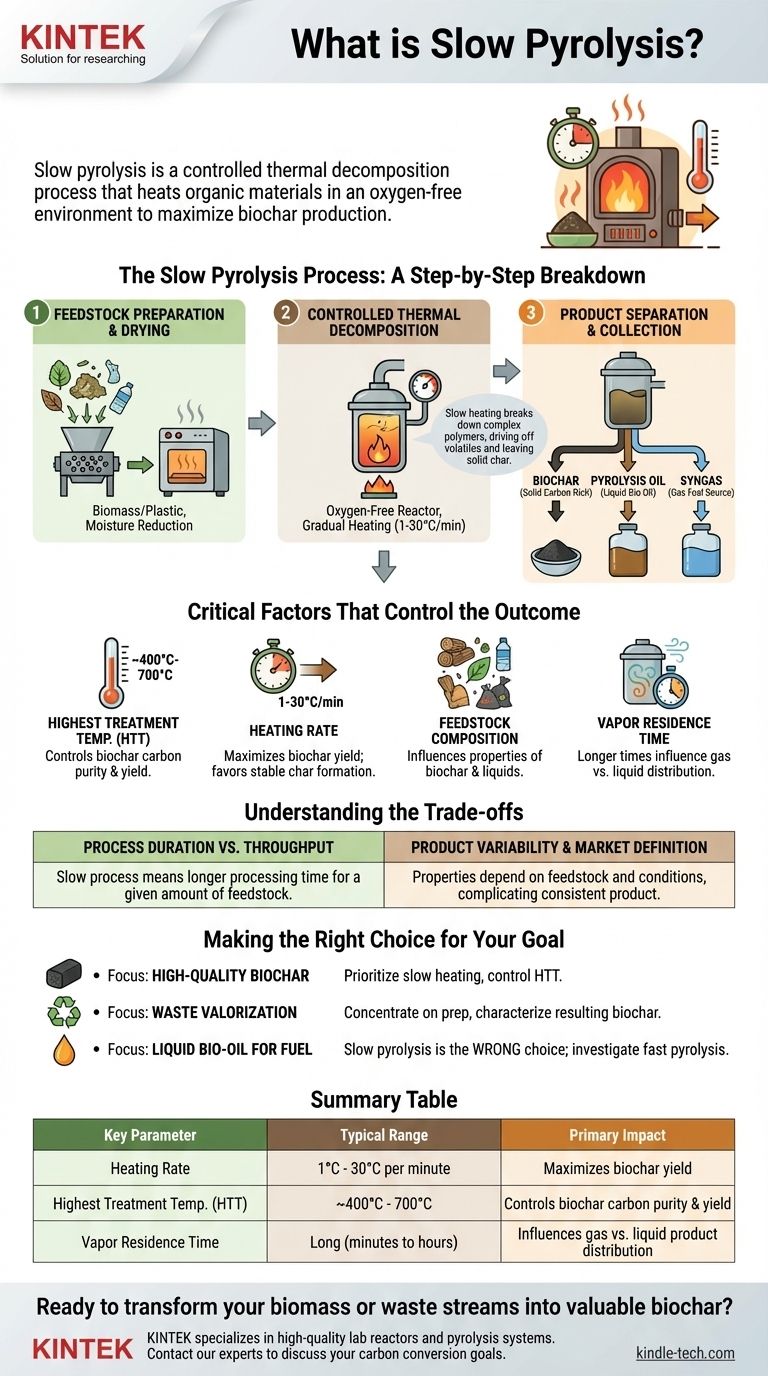

Der Prozess der langsamen Pyrolyse: Eine schrittweise Aufschlüsselung

Der Prozess lässt sich als eine Abfolge von drei grundlegenden Stufen verstehen, von der Vorbereitung des Rohmaterials bis zur Sammlung der fertigen, wertsteigernden Produkte.

Schritt 1: Vorbereitung und Trocknung des Ausgangsmaterials

Bevor die thermische Reaktion beginnen kann, muss das Rohmaterial oder Ausgangsmaterial (Feedstock) ordnungsgemäß vorbereitet werden. Dies beinhaltet fast immer das Trocknen des Materials, um seinen Feuchtigkeitsgehalt erheblich zu reduzieren.

Bei vielen Ausgangsmaterialien kann dieser Schritt auch das Zerkleinern zur Erzeugung einer einheitlichen Partikelgröße oder die Vorbehandlung zur Abtrennung von nicht gewünschten Materialien umfassen, um eine effiziente und konsistente Reaktion zu gewährleisten.

Schritt 2: Kontrollierte thermische Zersetzung

Dies ist das Herzstück des Prozesses. Das getrocknete Ausgangsmaterial wird in einen Reaktor gefüllt, der dann versiegelt wird, um eine sauerstofffreie Umgebung zu schaffen.

Die Hitze wird schrittweise zugeführt, wobei typische Aufheizraten zwischen 1 °C und 30 °C pro Minute liegen. Diese langsame Erhitzung baut die komplexen organischen Polymere im Ausgangsmaterial ab, treibt flüchtige Verbindungen als Gase und Flüssigkeiten aus und hinterlässt eine feste, kohlenstoffreiche Struktur.

Schritt 3: Produktabtrennung und Sammlung

Wenn die Reaktion abgeschlossen ist, werden die entstehenden Produkte getrennt. Das Hauptprodukt, die Biokohle (oder Biokohle), ist das feste Material, das im Reaktor verbleibt.

Die flüchtigen Gase werden vom Reaktor weggeleitet. Beim Abkühlen kondensieren einige dieser Gase zu einer Flüssigkeit, die oft als Pyrolyseöl, Bioöl oder Essig bezeichnet wird. Die verbleibenden nicht kondensierbaren Gase, bekannt als Synthesegas, werden ebenfalls gesammelt und können als Brennstoffquelle genutzt werden, manchmal sogar zur Befeuerung des Pyrolyseprozesses selbst.

Kritische Faktoren, die das Ergebnis steuern

Die endgültige Ausbeute und die Eigenschaften der Produkte sind kein Zufall; sie sind ein direktes Ergebnis mehrerer wichtiger Prozessparameter. Das Verständnis dieser Variablen ist entscheidend für die Gestaltung eines gewünschten Ergebnisses.

Höchste Behandlungstemperatur (HTT)

Dies ist wohl der einflussreichste Faktor. Höhere Temperaturen (z. B. >500 °C) führen im Allgemeinen zu einem reineren Kohlenstoff in der Biokohle, können aber die Gesamtausbeute an Kohle verringern, da mehr Material in Gas umgewandelt wird.

Aufheizrate

Die langsame Aufheizrate ist das definierende Merkmal dieses Prozesses. Sie gibt komplexen Sekundärreaktionen Zeit, die die Bildung stabiler Kohlenstoffstrukturen gegenüber flüchtigen Flüssigkeiten und Gasen begünstigen.

Zusammensetzung des Ausgangsmaterials

Die Art des Ausgangsmaterials beeinflusst die Endprodukte stark. Eine Holzhackschnitzelbiomasse erzeugt eine andere Biokohle und Flüssigkeit als ein Kunststoffabfallstrom, was deren chemische Zusammensetzung, Porosität und potenzielle Verwendungszwecke beeinflusst.

Verweilzeit der Dämpfe

Dies bezieht sich darauf, wie lange die flüchtigen Gase in der heißen Zone des Reaktors verweilen. Längere Verweilzeiten können zu sekundärem Cracken führen, bei dem Gas- und Flüssigkeitsmoleküle weiter zerfallen, was möglicherweise die Gasausbeute auf Kosten der Flüssigkeit erhöht.

Die Kompromisse verstehen

Obwohl die langsame Pyrolyse effektiv für die Herstellung von Biokohle ist, handelt es sich um einen Prozess des bewussten Kompromisses, der bestimmte Herausforderungen mit sich bringt.

Prozessdauer vs. Durchsatz

Der primäre Kompromiss ist die Geschwindigkeit. Die „langsame“ Natur des Prozesses bedeutet, dass die Zeit, die für die Verarbeitung einer bestimmten Menge an Ausgangsmaterial benötigt wird, erheblich länger ist als bei der schnellen Pyrolyse, was den Gesamtdurchsatz einer Anlage begrenzen kann.

Produktvariabilität und Marktabgrenzung

Die Eigenschaften der Biokohle und des Bioöls hängen stark sowohl vom Ausgangsmaterial als auch von den genauen Betriebsbedingungen ab. Diese Variabilität kann es schwierig machen, ein perfekt konsistentes Produkt herzustellen, was wiederum die Bemühungen erschwert, einen klaren Markt und einen Preis festzulegen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Pyrolyseparameter sollte von Ihrem Endziel bestimmt werden. Nutzen Sie dies als Leitfaden, um den Prozess an Ihr gewünschtes Ergebnis anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Biokohle liegt: Priorisieren Sie langsame Aufheizraten und steuern Sie die höchste Behandlungstemperatur sorgfältig, um den gewünschten Kohlenstoffgehalt und die Stabilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Wertschöpfung aus Abfall liegt: Konzentrieren Sie sich auf eine effektive Vorbereitung und Trocknung des Ausgangsmaterials und seien Sie bereit, die resultierende Biokohle zu charakterisieren, um ihre am besten geeignete Anwendung zu finden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Bioöl als Brennstoff liegt: Die langsame Pyrolyse ist die falsche Wahl; Sie sollten die schnelle Pyrolyse untersuchen, die eine schnelle Erhitzung verwendet, um die Flüssigkeitsausbeute zu maximieren.

Durch das Verständnis dieser Grundprinzipien können Sie die langsame Pyrolyse als präzises Werkzeug nutzen, um minderwertige organische Materialien in ein spezifisches und wertvolles Kohlenstoffprodukt umzuwandeln.

Zusammenfassungstabelle:

| Schlüsselparameter | Typischer Bereich | Hauptauswirkung |

|---|---|---|

| Aufheizrate | 1°C - 30°C pro Minute | Maximiert die Biokohleausbeute |

| Höchste Behandlungstemp. (HTT) | ~400°C - 700°C | Steuert die Kohlenstoffreinheit & Ausbeute der Biokohle |

| Verweilzeit der Dämpfe | Lang (Minuten bis Stunden) | Beeinflusst die Verteilung von Gas- zu Flüssigprodukten |

Bereit, Ihre Biomasse- oder Abfallströme in wertvolle Biokohle umzuwandeln? Die für einen effektiven Prozess der langsamen Pyrolyse erforderliche präzise Kontrolle erfordert zuverlässige Ausrüstung. KINTEK ist spezialisiert auf hochwertige Laboreinheiten und Pyrolysesysteme, die auf konsistente, skalierbare Ergebnisse ausgelegt sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Sie bei Ihren Zielen zur Kohlenstoffumwandlung und Wertschöpfung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren