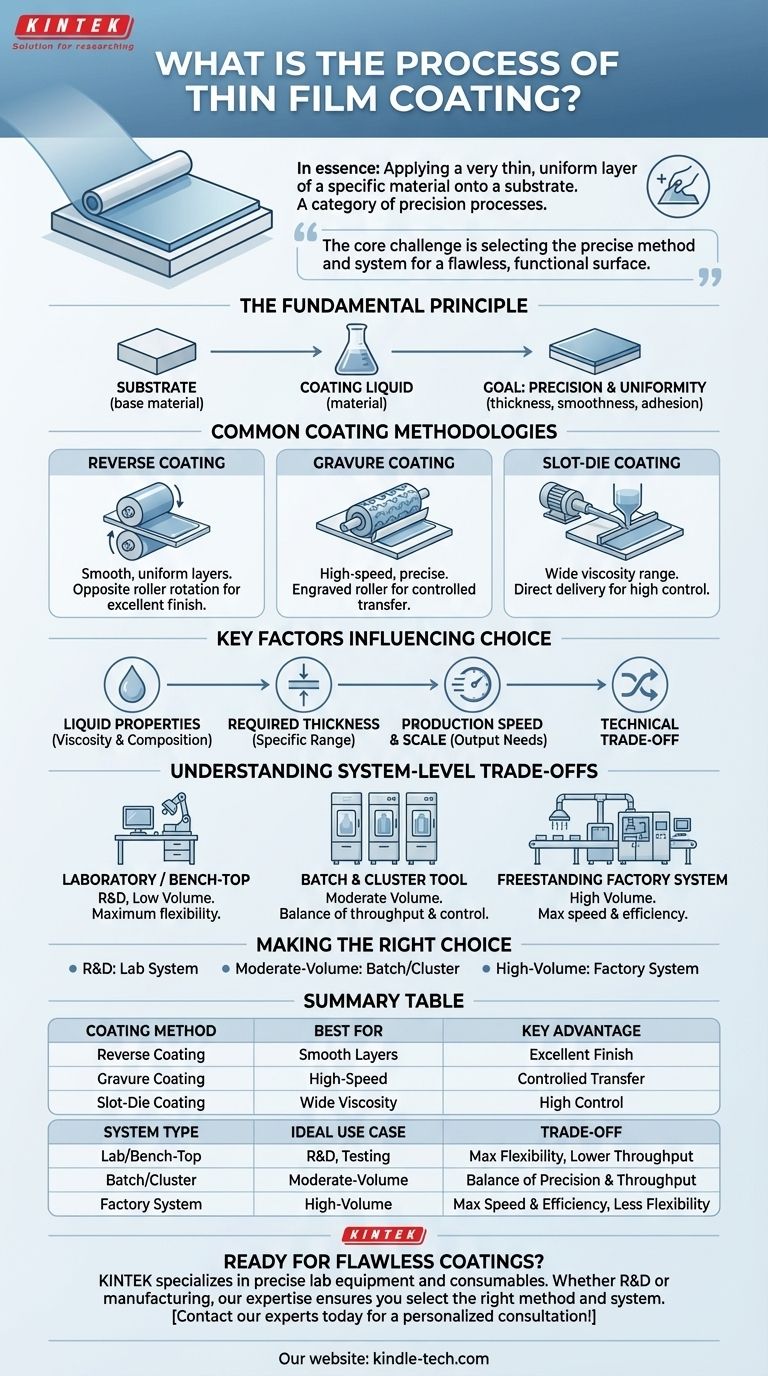

Im Wesentlichen ist der Prozess der Dünnschichtbeschichtung die Anwendung einer sehr dünnen, gleichmäßigen Schicht eines bestimmten Materials auf eine Basisschicht, bekannt als Substrat. Dies ist keine einzelne Technik, sondern eine Kategorie von Präzisionsprozessen, wobei gängige Methoden die Umkehrbeschichtung, die Tiefdruckbeschichtung und die Schlitzdüsenbeschichtung umfassen, die jeweils nach den spezifischen Anwendungsbedürfnissen ausgewählt werden.

Die zentrale Herausforderung bei der Dünnschichtbeschichtung besteht nicht nur darin, eine Schicht aufzutragen; es geht darum, die präzise Methode und das System auszuwählen, die zum Beschichtungsmaterial, zur gewünschten Filmdicke und zum erforderlichen Produktionsmaßstab passen, um eine makellose, funktionale Oberfläche zu erzielen.

Das Grundprinzip der Beschichtung

Ein Substrat und ein Beschichtungsmaterial

Im Kern umfasst jeder Dünnschichtprozess zwei Schlüsselkomponenten: das Substrat (das zu beschichtende Basismaterial) und die Beschichtungsflüssigkeit oder das Material. Ziel ist es, das Beschichtungsmaterial mit außergewöhnlicher Gleichmäßigkeit und kontrollierter Dicke auf dem Substrat abzuscheiden.

Das Ziel: Präzision und Gleichmäßigkeit

Der Prozess gilt als erfolgreich, wenn der fertige Film strenge Spezifikationen hinsichtlich Dicke, Glätte und Haftung erfüllt. Diese Eigenschaften sind entscheidend für die Leistung des Endprodukts, sei es ein elektronisches Display, ein medizinisches Gerät oder eine fortschrittliche Verpackung.

Gängige Beschichtungsmethoden

Die gewählte Methode wird durch Faktoren wie die Viskosität der Beschichtungsflüssigkeit, die Zieldicke und die erforderliche Produktionsgeschwindigkeit bestimmt.

Umkehrbeschichtung (Reverse Coating)

Diese Methode verwendet zwei Walzen, die sich an der Auftragsstelle in entgegengesetzte Richtungen drehen. Das Substrat läuft durch eine Walze, während die Beschichtung von der anderen aufgetragen wird, wodurch eine sehr glatte und gleichmäßige Schicht entsteht.

Tiefdruckbeschichtung (Gravure Coating)

Die Tiefdruckbeschichtung verwendet eine Walze, die mit einem Muster aus sehr kleinen Zellen graviert ist. Diese Walze nimmt die Beschichtungsflüssigkeit auf, und eine Rakel entfernt den Überschuss, sodass eine präzise Menge in den Zellen verbleibt, die auf das Substrat übertragen wird.

Schlitzdüsenbeschichtung (Slot-Die Coating)

Bei diesem Verfahren wird die Beschichtungsflüssigkeit präzise durch einen schmalen internen Schlitz gepumpt und direkt auf das sich bewegende Substrat aufgetragen. Diese Methode bietet eine hervorragende Kontrolle über die Dicke und Breite der Beschichtung.

Schlüsselfaktoren, die Ihre Wahl beeinflussen

Die Entscheidung für die eine oder andere Methode ist ein technischer Kompromiss, der von den spezifischen Anforderungen des Projekts bestimmt wird.

Eigenschaften der Beschichtungsflüssigkeit

Die Viskosität (Dicke) und die chemische Zusammensetzung des Beschichtungsmaterials sind von größter Bedeutung. Einige Methoden, wie die Schlitzdüsenbeschichtung, verarbeiten eine breite Palette von Viskositäten gut, während andere spezialisierter sind.

Erforderliche Filmdicke

Verschiedene Methoden eignen sich hervorragend für die Herstellung unterschiedlicher Dickenbereiche. Ein Prozess, der ideal für eine ultradünne optische Schicht ist, könnte für eine dickere Klebstoffbeschichtung ungeeignet sein.

Produktionsgeschwindigkeit und -maßstab

Der erforderliche Ausstoß bestimmt die Wahl. Hochgeschwindigkeits-Rolle-zu-Rolle-Fertigung basiert oft auf Methoden wie Tiefdruck oder Schlitzdüsenbeschichtung, während andere Anwendungen Präzision über Geschwindigkeit priorisieren können.

Systemebene-Kompromisse verstehen

Die Beschichtungsmethode ist nur ein Teil der Gleichung; die Maschine oder das "System", das sie implementiert, ist ebenso wichtig. Diese Wahl spiegelt einen Kompromiss zwischen Maßstab, Flexibilität und Kosten wider.

Labor- oder Tischsysteme

Dies sind kleine Systeme, die für Forschung, Entwicklung und experimentelle Anwendungen mit geringem Volumen konzipiert sind. Sie bieten maximale Flexibilität, um verschiedene Materialien und Prozesse zu testen.

Batch- und Cluster-Tool-Systeme

Batch-Systeme verarbeiten mehrere Substrate (wie Siliziumwafer) gleichzeitig in einer einzigen Kammer. Cluster-Tools verwenden mehrere, miteinander verbundene Kammern, die eine Abfolge verschiedener Prozesse ohne Vakuumunterbrechung ermöglichen und ein Gleichgewicht zwischen Durchsatz und Kontrolle bieten.

Freistehende Fabriksysteme

Dies sind große, hochautomatisierte Systeme, die für die kontinuierliche Produktion mit hohem Volumen ausgelegt sind. Sie sind für einen spezifischen Prozess optimiert, um Geschwindigkeit, Effizienz und Konsistenz in einer Fertigungsumgebung zu maximieren.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Forschung und Materialprüfung liegt: Ein flexibles Labor- oder Tischsystem ist die ideale Wahl, um mit verschiedenen Methoden und Formulierungen zu experimentieren.

- Wenn Ihr Hauptaugenmerk auf einer kontrollierten Produktion mit mittlerem Volumen liegt: Batch- oder Cluster-Tool-Systeme bieten die notwendige Präzision und den Durchsatz für die spezialisierte Fertigung.

- Wenn Ihr Hauptaugenmerk auf einer kostensensitiven Massenproduktion liegt: Ein dediziertes, großtechnisches Fabriksystem, das eine Hochgeschwindigkeitsmethode wie Tiefdruck oder Schlitzdüsenbeschichtung verwendet, ist erforderlich.

Letztendlich bedeutet die Beherrschung des Dünnschichtbeschichtungsprozesses, die richtige Technik mit dem richtigen Produktionssystem in Einklang zu bringen, um Ihre spezifischen Leistungs- und Geschäftsziele zu erreichen.

Zusammenfassungstabelle:

| Beschichtungsmethode | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Umkehrbeschichtung | Glatte, gleichmäßige Schichten | Gegenläufige Walzenrotation für exzellentes Finish |

| Tiefdruckbeschichtung | Hochgeschwindigkeits-, präziser Auftrag | Gravierte Walze für kontrollierten Materialtransfer |

| Schlitzdüsenbeschichtung | Breiter Viskositätsbereich, präzise Dicke | Direkte Zuführung aus einem Schlitz für hohe Kontrolle |

| Systemtyp | Idealer Anwendungsfall | Kompromiss |

| Labor/Tischgerät | F&E, Materialprüfung | Maximale Flexibilität, geringerer Durchsatz |

| Batch/Cluster-Tool | Produktion mit mittlerem Volumen | Gleichgewicht zwischen Präzision und Durchsatz |

| Fabriksystem | Massenproduktion | Maximale Geschwindigkeit und Effizienz, weniger Flexibilität |

Bereit, makellose Dünnschichtbeschichtungen für Ihr Labor oder Ihre Produktionslinie zu erzielen?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um den Dünnschichtbeschichtungsprozess zu meistern. Ob in Forschung und Entwicklung oder in der Großserienfertigung, unsere Expertise stellt sicher, dass Sie die richtige Beschichtungsmethode und das richtige System auswählen – von flexiblen Tischgeräten bis hin zu Hochvolumen-Produktionswerkzeugen – um Ihre genauen Spezifikationen für Dicke, Gleichmäßigkeit und Haftung zu erfüllen.

Lassen Sie uns Ihnen helfen, Ihren Beschichtungsprozess für überragende Ergebnisse zu optimieren. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen