Kurz gesagt, der Prozess der optischen Dünnschichtbeschichtung beinhaltet die Abscheidung einer oder mehrerer mikroskopisch dünner Schichten spezifischer Materialien auf einer optischen Komponente, wie einer Linse oder einem Spiegel, in einer Vakuumkammer. Die genaue Methode wird basierend auf dem Material und dem gewünschten optischen Effekt ausgewählt, aber das Grundprinzip besteht darin, einen Film aufzubauen, der oft nur wenige Moleküle dick ist und präzise steuert, wie Licht reflektiert, transmittiert oder absorbiert wird.

Das Kernkonzept ist nicht eine einzelne Methode, sondern eine Familie hochkontrollierter Abscheidungstechniken. Die Wahl zwischen ihnen ist eine kritische technische Entscheidung, die die gewünschte optische Leistung, die Haltbarkeit der Schicht und die Herstellungskosten abwägt.

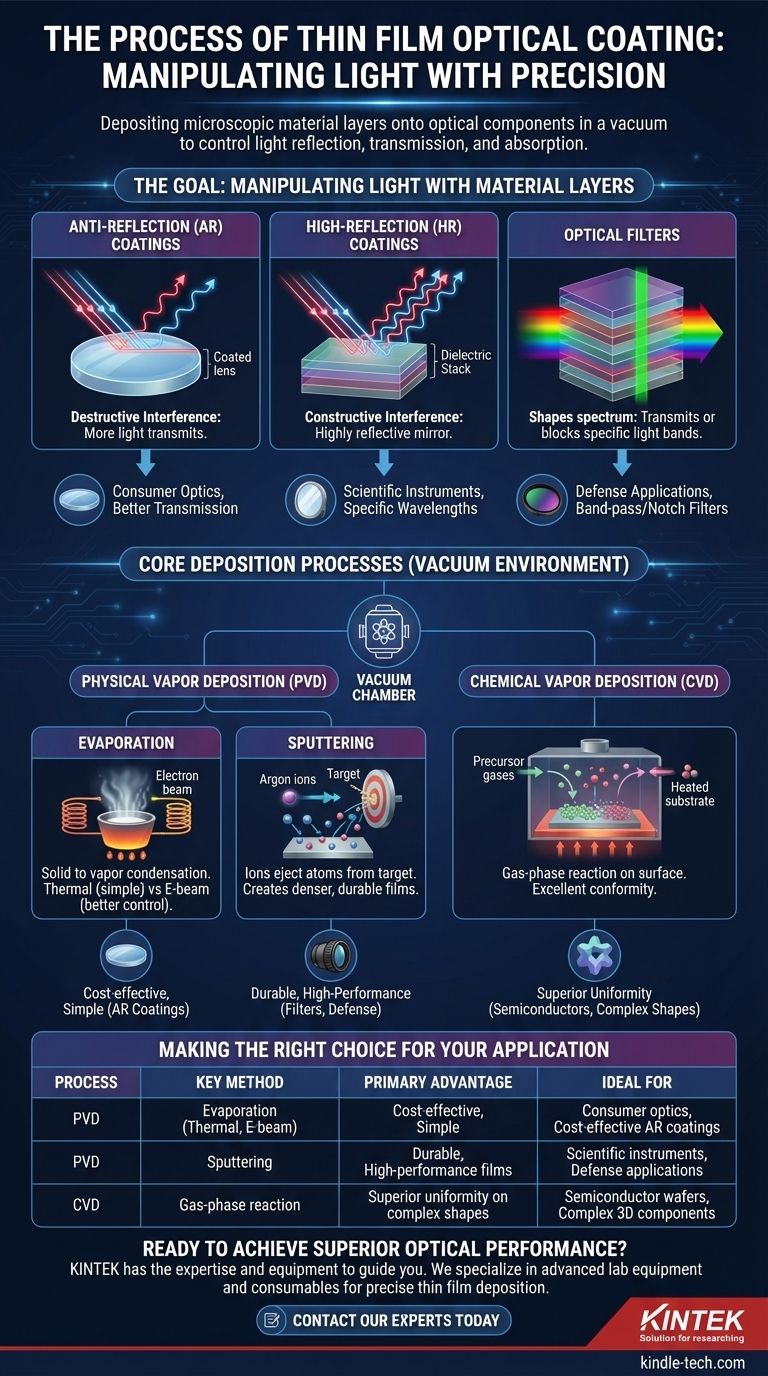

Das Ziel: Licht mit Materialschichten manipulieren

Bevor wir uns mit dem „Wie“ befassen, ist es wichtig, das „Warum“ zu verstehen. Optische Beschichtungen funktionieren durch die Erzeugung von Interferenzphänomenen. Wenn Licht auf die Grenze zwischen verschiedenen Materialien (wie Luft, der Beschichtung und dem Glas) trifft, wird ein Teil davon reflektiert und ein Teil dringt hindurch. Durch die präzise Steuerung der Dicke und des Brechungsindexes der Beschichtungsschicht(en) können wir steuern, ob sich diese reflektierten Wellen gegenseitig verstärken oder aufheben.

Antireflexions-(AR-)Beschichtungen

Die häufigste Anwendung ist eine Antireflexions-(AR-)Beschichtung. Eine Einzelschicht mit einer sorgfältig gewählten Dicke (ein Viertel der Wellenlänge des Lichts) und einem bestimmten Brechungsindex kann dazu führen, dass das von der Oberseite der Beschichtung reflektierte Licht perfekt phasenverschoben ist gegenüber dem von der Unterseite reflektierten Licht. Diese destruktive Interferenz führt dazu, dass sich die Reflexionen gegenseitig aufheben, wodurch mehr Licht durch die Linse transmittiert wird.

Hochreflexions-(HR-)Beschichtungen

Umgekehrt können wir durch das Stapeln mehrerer abwechselnder Schichten von Materialien mit hohem und niedrigem Brechungsindex (ein „Dielektrikum-Stack“) eine konstruktive Interferenz erzeugen. Dies führt dazu, dass sich die Reflexionen von jeder Grenzfläche gegenseitig verstärken, wodurch ein hochreflektierender Spiegel für einen bestimmten Wellenlängenbereich entsteht.

Optische Filter

Derselbe Grundsatz ermöglicht die Herstellung hochentwickelter optischer Filter. Durch sorgfältige Gestaltung des Schichtstapels können wir Beschichtungen herstellen, die nur ein sehr schmales Lichtband durchlassen (Bandpassfilter) oder einen bestimmten Bereich blockieren (Sperrfilter), wodurch das Spektrum des durch die Komponente tretenden Lichts effektiv geformt wird.

Kernabscheidungsverfahren

Alle modernen optischen Beschichtungen finden im Vakuum statt, um Reinheit und Kontrolle zu gewährleisten. Die Hauptmethoden lassen sich in zwei große Familien einteilen: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD)

PVD beinhaltet die Umwandlung eines festen Ausgangsmaterials in einen Dampf, der dann durch das Vakuum wandert und auf dem kühleren optischen Substrat kondensiert, wodurch ein dünner Film entsteht.

- Verdampfung: Dies ist die etablierteste PVD-Methode. Das Ausgangsmaterial wird in einem Tiegel erhitzt, bis es verdampft.

- Thermische Verdampfung nutzt Widerstandsheizung (wie eine Toasterschlange) und ist einfacher, bietet aber weniger Kontrolle.

- Elektronenstrahl-Verdampfung (E-Beam) verwendet einen energiereichen Elektronenstrahl, um das Material zu erhitzen, was die Abscheidung von Materialien mit sehr hohen Schmelzpunkten ermöglicht und eine bessere Ratenkontrolle bietet.

- Sputtern: Bei diesem Verfahren wird ein Target aus dem Beschichtungsmaterial mit energiereichen Ionen (normalerweise Argon) beschossen. Diese Ionen wirken wie mikroskopische Sandstrahler, die Atome vom Target abschlagen. Diese „gesputterten“ Atome wandern dann und scheiden sich auf dem Substrat ab, wodurch ein Film entsteht, der typischerweise dichter und haltbarer ist als ein verdampfter Film.

Chemische Gasphasenabscheidung (CVD)

CVD unterscheidet sich grundlegend. Anstatt einen Feststoff physikalisch zu verdampfen, führt dieser Prozess Vorläufergase in die Kammer ein. Diese Gase reagieren oder zersetzen sich auf der heißen Substratoberfläche und hinterlassen das gewünschte feste Material als dünnen Film. CVD eignet sich hervorragend zur Herstellung hochgleichmäßiger Filme, die sich perfekt an komplexe Formen anpassen.

Die Kompromisse verstehen

Kein einzelner Prozess ist für alle Anwendungen der beste. Die Wahl beinhaltet kritische technische Kompromisse.

Prozess vs. Leistung

Gesputterte Filme sind im Allgemeinen dichter, haltbarer und stabiler über die Zeit und bei Temperaturänderungen im Vergleich zu verdampften Filmen. Die höhere Energie der gesputterten Atome führt zu einer robusteren Filmstruktur. Allerdings können Sputteranlagen komplexer und teurer sein.

Haltbarkeit und Haftung

Das Hinzufügen einer Ionenquelle zur Unterstützung des Abscheidungsprozesses (bekannt als Ionenunterstützte Abscheidung oder IAD) kann die Dichte und Haftung von verdampften Filmen dramatisch verbessern. Dies schließt die Leistungslücke zwischen Verdampfung und Sputtern und bietet eine gute Balance zwischen Qualität und Kosten.

Materialbeschränkungen

Einige komplexe chemische Verbindungen können zerfallen, wenn sie für die Verdampfung erhitzt werden. Für diese Materialien ist das Sputtern oft die einzig praktikable PVD-Methode, da es Atome vom Target abstößt, ohne das Hauptmaterial zu schmelzen. CVD bietet einen weiteren Weg, erfordert jedoch das Finden geeigneter Vorläufergase und die Handhabung hoher Substrattemperaturen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des korrekten Prozesses erfordert die Abstimmung der Stärken der Methode mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen AR-Beschichtungen für Verbraucheroptiken liegt: Die Standard-Thermal- oder E-Beam-Verdampfung ist oft die wirtschaftlichste und ausreichendste Wahl.

- Wenn Ihr Hauptaugenmerk auf haltbaren Hochleistungsfiltern für wissenschaftliche oder Verteidigungsanwendungen liegt: Sputtern oder ionenunterstützte Abscheidung ist erforderlich, um die erforderliche Dichte und Umweltstabilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen oder großflächiger Halbleiterwafer liegt: Die chemische Gasphasenabscheidung (CVD) ist aufgrund ihrer hervorragenden Konformität oft die überlegene Methode.

Letztendlich ermöglicht die Beherrschung dieser Abscheidungsprozesse die Herstellung von allem, von besseren Kameralinsen bis hin zu fortschrittlichen astronomischen Teleskopen.

Zusammenfassungstabelle:

| Abscheidungsprozess | Schlüsselmethode | Hauptvorteil | Ideal für |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Verdampfung (Thermisch, E-Beam) | Kostengünstig, einfach | Verbraucheroptik, kostengünstige AR-Beschichtungen |

| Physikalische Gasphasenabscheidung (PVD) | Sputtern | Haltbare, hochleistungsfähige Filme | Wissenschaftliche Instrumente, Verteidigungsanwendungen |

| Chemische Gasphasenabscheidung (CVD) | Gasphasenreaktion | Überlegene Gleichmäßigkeit auf komplexen Formen | Halbleiterwafer, komplexe 3D-Komponenten |

Bereit für überlegene optische Leistung?

Die Wahl des richtigen Dünnschichtbeschichtungsverfahrens ist entscheidend für den Erfolg Ihrer Anwendung. Ob Sie haltbare Hochleistungsfilter für die wissenschaftliche Forschung oder kostengünstige AR-Beschichtungen für Verbraucherprodukte benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Sie zu beraten.

Wir sind spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Lösungen helfen Ihnen, die exakten optischen Eigenschaften zu erzielen, die Sie benötigen, von erhöhter Lichttransmission bis hin zu überlegener Haltbarkeit.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihren optischen Beschichtungsprozess optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien