Im Kern ist ein Kammerofen eine Hochtemperaturkammer, die für die Wärmebehandlung von Materialien in einer präzise kontrollierten thermischen Umgebung im Chargenbetrieb ausgelegt ist. Aufgrund seines einfachen, frontseitig zu beladenden Designs und seiner Fähigkeit, gleichmäßige Temperaturen zu erreichen, ist er ein vielseitiges Arbeitstier in Laboren und für die Kleinserienproduktion für Prozesse wie Glühen, Veraschen, Härten und Sintern.

Der Hauptzweck eines Kammerofens besteht darin, eine stabile, gleichmäßige Hochtemperaturumgebung für die Modifizierung der physikalischen und chemischen Eigenschaften von Materialien auf Chargenbasis bereitzustellen, was ihn zu einem unverzichtbaren Werkzeug für Forschung, Entwicklung und spezialisierte Produktion macht.

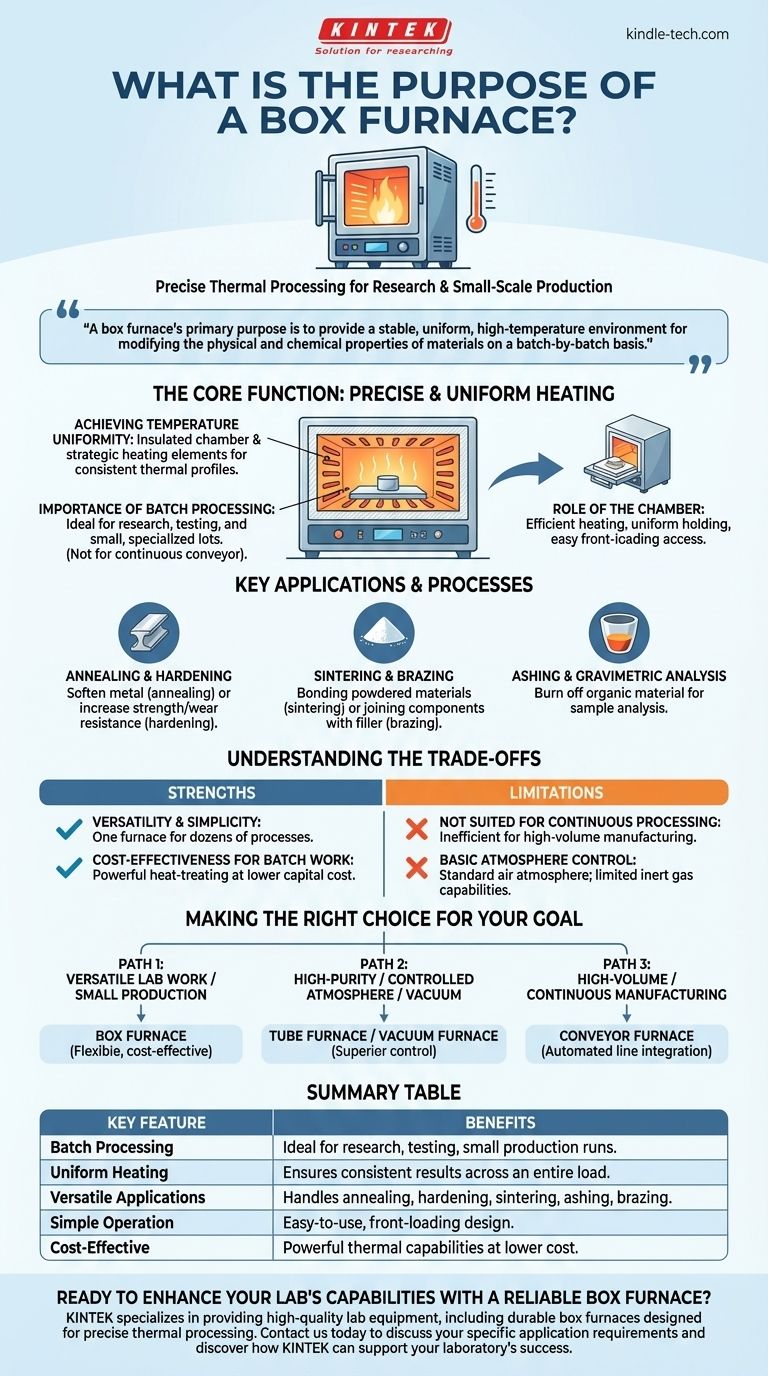

Die Kernfunktion: Präzises und gleichmäßiges Erhitzen

Ein Kammerofen, manchmal auch Muffelofen genannt, arbeitet nach einem einfachen, aber leistungsstarken Prinzip. Sein Wert liegt in der Schaffung einer äußerst vorhersagbaren und wiederholbaren Heizumgebung für die in seiner Kammer platzierten Proben.

Erreichen der Temperaturhomogenität

Die Innenkammer des Ofens ist mit hochwertiger thermischer Isolierung ausgekleidet. Heizelemente sind strategisch um die Kammer herum angeordnet, um die Wärme gleichmäßig zu verteilen und heiße oder kalte Stellen zu minimieren. Dies stellt sicher, dass eine gesamte Charge von Teilen das gleiche thermische Profil erfährt.

Die Bedeutung der Chargenverarbeitung

Im Gegensatz zu Durchlauföfen, die Materialien auf einem Förderband verarbeiten, ist ein Kammerofen für die Chargenarbeit konzipiert. Ein Bediener belädt eine Reihe von Teilen, führt einen bestimmten Heiz- und Abkühlzyklus (ein „Rezept“) durch und entlädt dann die fertige Charge. Diese Methode eignet sich ideal für Forschung, das Testen neuer Prozesse oder die Herstellung kleiner, spezialisierter Lose.

Die Rolle der Kammer

Die „Box“ (Kammer) ist das Herzstück des Geräts. Die geschlossene, isolierte Konstruktion der Kammer ist entscheidend, um hohe Temperaturen effizient zu erreichen und sie mit minimalen Schwankungen zu halten. Die frontseitige Tür ermöglicht einen einfachen Zugang zum Einlegen und Entnehmen der Materialien.

Wichtige Anwendungen und Prozesse

Die Vielseitigkeit des Kammerofens macht ihn für eine breite Palette von thermischen Prozessen in vielen Branchen unverzichtbar.

Glühen und Härten

Metalle werden auf bestimmte Temperaturen erhitzt und dann kontrolliert abgekühlt, um ihre Eigenschaften zu verändern. Glühen macht Metall weicher, um es bearbeitbarer zu machen, während Härten seine Festigkeit und Verschleißfestigkeit erhöht.

Sintern und Löten

Beim Sintern werden pulverförmige Materialien unter ihren Schmelzpunkt erhitzt, bis ihre Partikel miteinander verbunden sind und ein fester Körper entsteht. Beim Löten wird ein Füllmetall verwendet, um zwei separate Komponenten zu verbinden. Der Kammerofen bietet die stabile Hochwärmeumgebung, die für beide Prozesse erforderlich ist.

Veraschen und Gravimetrische Analyse

In Laboreinstellungen werden Kammeröfen verwendet, um organisches Material aus einer Probe zu verbrennen, um ihren anorganischen Gehalt zu bestimmen. Dieser als Veraschen bekannte Prozess ist ein grundlegender Schritt bei vielen Arten von chemischen und Materialanalysen.

Die Abwägungen verstehen

Obwohl er sehr vielseitig ist, ist ein Kammerofen nicht für jede Aufgabe das richtige Werkzeug. Das Verständnis seiner Stärken und Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Stärke: Vielseitigkeit und Einfachheit

Die einfache Bauweise und Bedienung eines Kammerofens machen ihn zu einer ausgezeichneten Wahl für allgemeine Anwendungen. Ein einziger Ofen kann für Dutzende verschiedener Prozesse verwendet werden, indem einfach die Temperatur- und Zeiteinstellungen geändert werden.

Stärke: Kosteneffizienz für die Chargenarbeit

Für Labore, kleine Unternehmen oder das Prototyping bietet der Kammerofen leistungsstarke Wärmebehandlungsmöglichkeiten zu relativ geringen Investitionskosten im Vergleich zu spezialisierteren oder Durchlaufanlagen.

Einschränkung: Nicht für kontinuierliche Verarbeitung geeignet

Die chargenbasierte Natur eines Kammerofens macht ihn ineffizient für die Massenproduktion im Stil einer Montagelinie, wo ein Durchlauf- oder Tunnelofen besser geeignet wäre.

Einschränkung: Grundlegende Atmosphärenkontrolle

Ein Standard-Kammerofen arbeitet mit Luftatmosphäre. Obwohl einige Modelle mit Anschlüssen zur Einführung inerter Gase modifiziert werden können, können sie nicht die hochreinen Atmosphären oder tiefen Vakuumgrade eines speziellen Rohrofen oder Vakuumofens erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungsanlage hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf vielseitigen Laborarbeiten oder kleinen, unterschiedlichen Produktionsläufen liegt: Ein Kammerofen ist die ideale, kostengünstige Lösung aufgrund seiner Flexibilität und Benutzerfreundlichkeit.

- Wenn Ihr Hauptaugenmerk auf hochreiner Verarbeitung in einer kontrollierten Atmosphäre oder einem Vakuum liegt: Ein spezieller Rohrofen oder Vakuumofen bietet die überlegene Umgebungssteuerung, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kontinuierlichen Fertigung liegt: Ein Durchlaufofen ist für die Integration in eine automatisierte Produktionslinie konzipiert.

Letztendlich ist der Kammerofen ein unverzichtbares Werkzeug für präzise, wiederholbare thermische Modifikationen in einem einfachen und zugänglichen Chargenformat.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Chargenverarbeitung | Ideal für Forschung, Tests und kleine Produktionsläufe. |

| Gleichmäßiges Heizen | Gewährleistet konsistente Ergebnisse über eine gesamte Ladung von Teilen. |

| Vielseitige Anwendungen | Ermöglicht Glühen, Härten, Sintern, Veraschen und Löten. |

| Einfache Bedienung | Benutzerfreundliches Design mit Frontbeladung für unkomplizierten Betrieb. |

| Kosteneffizient | Bietet leistungsstarke thermische Verarbeitungsmöglichkeiten zu geringeren Kosten als spezialisierte Systeme. |

Bereit, die Fähigkeiten Ihres Labors mit einem zuverlässigen Kammerofen zu erweitern?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich langlebiger Kammeröfen, die für präzise thermische Verarbeitung entwickelt wurden. Ob Ihre Arbeit Glühen, Sintern, Veraschen oder Materialprüfung umfasst, unsere Lösungen liefern die gleichmäßige Erwärmung und wiederholbaren Ergebnisse, die Sie benötigen.

Kontaktieren Sie uns noch heute über das unten stehende Formular, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.