Im Kern ist ein Wärmebehandlungsofen ein spezialisierter Ofen, der entwickelt wurde, um die grundlegenden Eigenschaften eines Materials durch einen hochkontrollierten Zyklus von Erhitzen und Abkühlen zu verändern. Sein Zweck ist nicht nur das Erhitzen von etwas, sondern die präzise Steuerung seiner inneren Kristallstruktur, um es stärker, weicher, haltbarer oder verschleißfester zu machen. Dies wird erreicht, indem nicht nur die Temperatur, sondern auch die chemische Umgebung in der Ofenkammer kontrolliert wird.

Der wahre Zweck eines Wärmebehandlungsofens besteht darin, das verborgene Potenzial eines Materials freizusetzen. Dies wird durch einen präzisen thermischen Zyklus in einer sorgfältig kontrollierten Atmosphäre erreicht, um die innere Struktur des Materials gezielt für ein bestimmtes Leistungsziel neu zu gestalten.

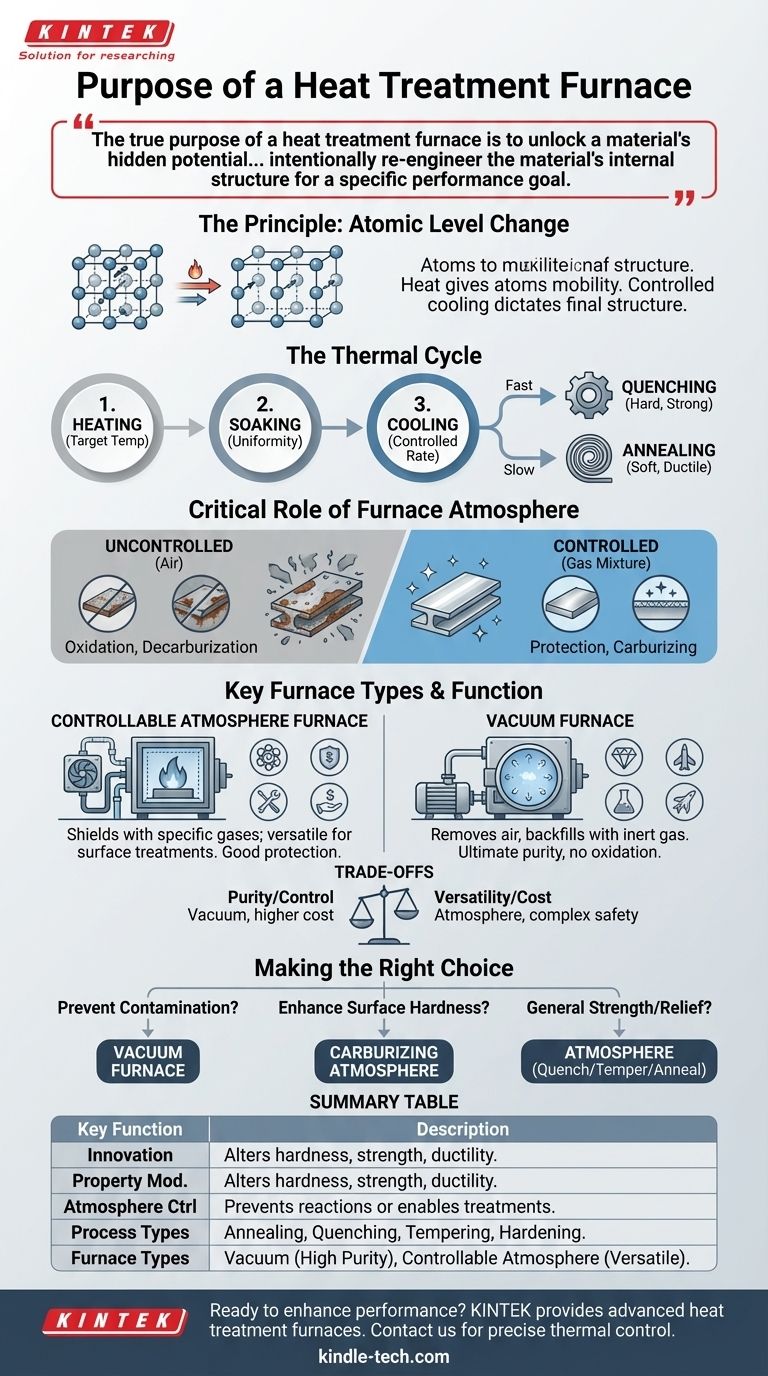

Das Prinzip: Materialien auf atomarer Ebene verändern

Die Funktion eines Wärmebehandlungsofens basiert auf einem einfachen Prinzip: Wärme verleiht Atomen Mobilität. Durch die Kontrolle dieser Mobilität und der anschließenden Abkühlung kann die endgültige Struktur und damit die Eigenschaften des Materials bestimmt werden.

Der thermische Zyklus

Ein Wärmebehandlungsprozess besteht aus drei Hauptstufen: Erhitzen, Halten (Soaking) und Abkühlen. Der Ofen steuert jede Stufe mit extremer Präzision.

Zuerst wird das Material auf eine bestimmte Zieltemperatur erhitzt. Dann wird es auf dieser Temperatur gehalten – eine Stufe, die als Halten (Soaking) bezeichnet wird –, um sicherzustellen, dass das gesamte Bauteil gleichmäßig erwärmt wird und die gewünschten inneren Veränderungen stattfinden können.

Zuletzt wird das Material mit einer spezifischen, kontrollierten Rate abgekühlt. Schnelles Abkühlen oder Abschrecken (Quenching) kann eine harte, starke Struktur fixieren, während langsames Abkühlen oder Glühen (Annealing) ein Material weicher und duktiler machen kann.

Die entscheidende Rolle der Ofenatmosphäre

Die Umgebung im Ofen ist genauso wichtig wie die Temperatur. Bei hohen Temperaturen können Materialien mit Gasen in der Luft reagieren, was zu unerwünschten Effekten wie Oxidation (Rostbildung) oder Entkohlung (Verlust von Kohlenstoff, was Stahl schwächt) führt.

Die Atmosphäre des Ofens ist darauf ausgelegt, diese Reaktionen zu verhindern. In einigen Fällen wird die Atmosphäre auch verwendet, um dem Material gezielt Elemente zuzuführen, wie beim Aufkohlen (Carburizing), bei dem Kohlenstoff hinzugefügt wird, um die Oberfläche von Stahl zu härten.

Wichtige Ofentypen und ihre Funktion

Der Hauptunterschied zwischen den Ofentypen liegt darin, wie sie diese innere Atmosphäre kontrollieren.

Öfen mit kontrollierbarer Atmosphäre

Diese Öfen verwenden eine spezifische Gasmischung, um eine schützende oder reaktive Umgebung zu schaffen. Zu den Schlüsselkomponenten gehören ein perfekt abgedichteter Ofenkörper und ein Lüftersystem, um die Gasmischung gleichmäßig zu zirkulieren.

Diese kontrollierte Atmosphäre wirkt als Schutzschild und schützt das Bauteil vor dem Kontakt mit Luft. Sie kann auch als Träger für Elemente dienen, die mit der Oberfläche des Materials chemisch reagieren sollen, um dessen Eigenschaften zu verbessern.

Vakuumöfen

Ein Vakuumofen stellt die höchste Stufe der atmosphärischen Kontrolle dar. Der Prozess beginnt damit, dass die Teile in die Kammer gelegt und fast die gesamte Luft und der Sauerstoff herausgepumpt werden.

Anschließend wird die Kammer oft mit einem neutralen, nicht reaktiven Gas wie Argon wieder befüllt. Dies schafft eine extrem reine Umgebung, die Oxidation und andere unerwünschte Oberflächenreaktionen vollständig verhindert. Diese Methode ist entscheidend für Hochleistungswerkstoffe und empfindliche Materialien wie Titan und Nickelbasis-Superlegierungen, die in der Luft- und Raumfahrtindustrie verwendet werden.

Die Abwägungen verstehen

Die Wahl eines Wärmebehandlungsprozesses erfordert ein Gleichgewicht zwischen Präzision, Materialanforderungen und Kosten. Jeder Ofentyp bringt seine eigenen Überlegungen mit sich.

Prozessreinheit vs. Kosten

Ein Vakuumofen bietet das höchste Maß an Reinheit und Kontrolle und ist daher ideal für kritische Komponenten, die keinerlei Oberflächenkontamination vertragen. Diese Präzision ist jedoch mit höheren Ausrüstungs- und Betriebskosten verbunden.

Ein Atmosphärenofen bietet hervorragenden Schutz und ist vielseitiger für Prozesse, die das Hinzufügen von Elementen zur Oberfläche erfordern. Er ist ein kostengünstiges Arbeitstier für eine breite Palette industrieller Anwendungen.

Sicherheit und Komplexität

Beide Ofentypen sind komplexe Industriesysteme. Öfen mit kontrollierbarer Atmosphäre erfordern eine sorgfältige Handhabung potenziell brennbarer oder explosiver Gasgemische, was robuste Sicherheits- und Explosionsschutzeinrichtungen erforderlich macht.

Vakuumöfen arbeiten unter extremen Drücken und Temperaturen (bis zu 2400 °F oder 1315 °C) und erfordern hochentwickelte, computergesteuerte Systeme, um Gleichmäßigkeit, Wiederholbarkeit und einen sicheren Betrieb zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Ofen und Prozess hängen vollständig von den Endergebnissen ab, die Sie in Ihrer Komponente erzielen möchten.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Oberflächenkontamination zu verhindern: Ein Vakuumofen ist die überlegene Wahl, da er die reaktiven Elemente entfernt, die Oxidation und Entkohlung verursachen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächenhärte liegt: Ein Ofen mit kontrollierbarer Atmosphäre, der für einen Prozess wie das Aufkohlen konfiguriert ist, ist das richtige Werkzeug für die Aufgabe.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Festigkeit oder Spannungsarmglühen liegt: Ein Ofen mit kontrollierbarer Atmosphäre bietet eine zuverlässige und kostengünstige Lösung für Prozesse wie Abschrecken, Vergüten oder Glühen.

Letztendlich geht es bei der Beherrschung der Wärmebehandlung darum, den Ofen als Werkzeug zu nutzen, um die endgültige Form und Funktion eines Materials präzise zu bestimmen.

Zusammenfassungstabelle:

| Hauptfunktion | Beschreibung |

|---|---|

| Eigenschaftsmodifikation | Verändert Härte, Festigkeit und Duktilität des Materials durch kontrollierte thermische Zyklen. |

| Atmosphärenkontrolle | Verhindert Oxidation/Entkohlung oder ermöglicht Oberflächenbehandlungen wie das Aufkohlen. |

| Prozesstypen | Umfasst Glühen, Abschrecken, Vergüten und spezialisierte Oberflächenhärtung. |

| Ofentypen | Vakuum (für hohe Reinheit) und kontrollierbare Atmosphäre (für Vielseitigkeit und Kosteneffizienz). |

Bereit, die Leistung Ihrer Materialien zu verbessern? Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Wärmebehandlungsofen anzubieten, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Ob Sie die ultimative Reinheit eines Vakuumofens oder die vielseitigen Fähigkeiten eines atmosphärenkontrollierten Systems benötigen, unsere Ausrüstung gewährleistet präzise thermische Kontrolle, reproduzierbare Ergebnisse und verbesserte Materialeigenschaften.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung für Anwendungen von Luft- und Raumfahrtkomponenten bis hin zu industriellen Härteprozessen unterstützen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Forschungs- und Produktionsziele unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre