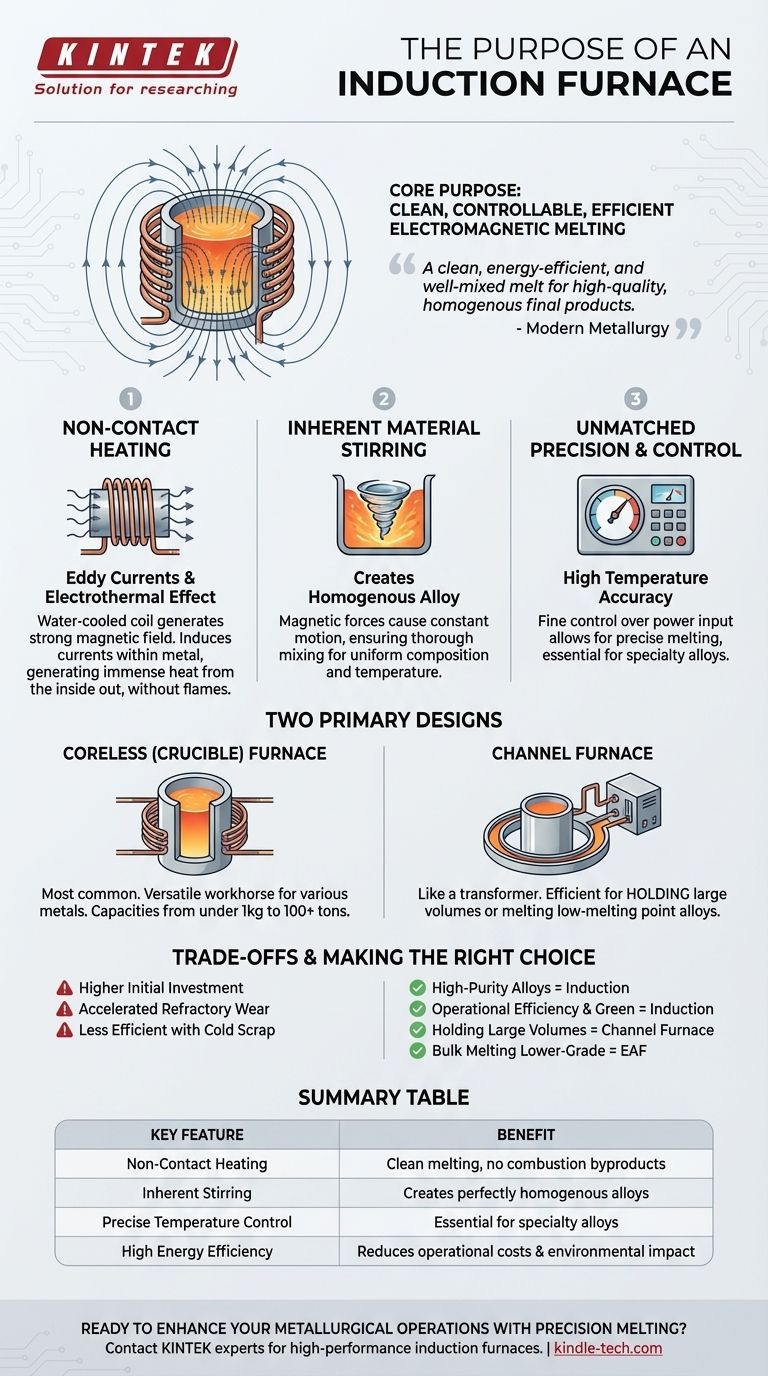

Im Kern besteht der Zweck eines Induktionsofens darin, Metall mittels sauberer, steuerbarer und hochgradig effizienter elektromagnetischer Induktion zu schmelzen. Im Gegensatz zu herkömmlichen Öfen, die Brennstoff verbrennen, erzeugt ein Induktionsofen Wärme direkt im Metall selbst durch ein starkes, wechselndes Magnetfeld und bietet so eine unübertroffene Kontrolle über den Schmelzprozess.

Der wahre Wert eines Induktionsofens liegt nicht nur in seiner Fähigkeit, Metall zu schmelzen, sondern in seiner Kapazität, dies mit außergewöhnlicher Präzision zu tun. Er liefert eine saubere, energieeffiziente und gut durchmischte Schmelze und gewährleistet so hochwertige, homogene Endprodukte, was eine grundlegende Anforderung in der modernen Metallurgie ist.

Wie Induktionsöfen die Metallverarbeitung revolutionieren

Ein Induktionsofen arbeitet nach einem Prinzip, das sich grundlegend von der Verbrennungswärme unterscheidet. Dieser Unterschied ist die Quelle seiner Hauptvorteile in industriellen Umgebungen.

Das Prinzip der berührungslosen Erwärmung

Der Ofen verwendet eine wassergekühlte Kupferwendel, um ein starkes, wechselndes Magnetfeld zu erzeugen. Wenn leitfähiges Material wie Metall in dieses Feld eingebracht wird, induziert es starke elektrische Ströme im Metall, bekannt als Wirbelströme.

Der natürliche elektrische Widerstand des Metalls bewirkt, dass diese Wirbelströme immense Wärme erzeugen, ein Phänomen, das als elektrothermischer Effekt bezeichnet wird. Dieser Prozess erhitzt das Material von innen nach außen, ohne dass eine externe Flamme oder ein Heizelement Kontakt hat.

Inhärentes Rühren für Gleichmäßigkeit

Die gleichen magnetischen Kräfte, die Wärme erzeugen, bewirken auch eine natürliche Rühr- oder Bewegungsreaktion innerhalb des geschmolzenen Metalls.

Diese ständige Bewegung ist entscheidend, da sie sicherstellt, dass alle Elemente in der Schmelze gründlich vermischt werden. Das Ergebnis ist eine perfekt homogene Legierung mit gleichmäßiger Zusammensetzung und Temperatur über die gesamte Charge hinweg.

Unübertroffene Präzision und Kontrolle

Da die Wärme direkt durch die an die Spule gelieferte Leistung erzeugt wird, haben die Bediener eine extrem feine Kontrolle über den Schmelzprozess.

Dies ermöglicht eine hohe Genauigkeit bei der Temperaturregelung und einen sehr geringen Temperaturunterschied zwischen der Oberfläche und dem Kern der Schmelze. Dieses Maß an Kontrolle ist unerlässlich für die Herstellung von Speziallegierungen und die Einhaltung strenger Qualitätsstandards.

Die beiden Hauptbauformen

Obwohl das Prinzip dasselbe ist, werden Induktionsöfen im Allgemeinen in zwei verschiedenen Konfigurationen gebaut, die jeweils für unterschiedliche Anwendungen geeignet sind.

Der kernlose (Tiegel-) Ofen

Dies ist die gängigste Bauform mit einem feuerfest ausgekleideten Tiegel, der das Metall aufnimmt und von der Induktionsspule umgeben ist.

Kernlose Öfen sind vielseitige Arbeitstiere mit Kapazitäten von unter einem Kilogramm bis über hundert Tonnen. Sie sind die erste Wahl zum Schmelzen einer breiten Palette von Metallen, einschließlich Eisen, Stahl, Kupfer, Aluminium und Edelmetallen.

Der Rinnenofen

Ein Rinnenofen funktioniert eher wie ein Transformator. Er besteht aus einem Hauptbehälter, der das geschmolzene Metall enthält, das mit einer kleineren „Rinne“ verbunden ist, die von einer Induktionseinheit und einem Eisenkern umgeben ist.

Das geschmolzene Metall in der Rinne bildet eine sekundäre Schleife des Transformators, in der es erhitzt und zurück in das Hauptbad zirkuliert wird. Diese Bauweise ist außergewöhnlich effizient, um große Metallmengen bei einer bestimmten Temperatur zu halten oder um niedrig schmelzende Legierungen zu schmelzen.

Die Kompromisse verstehen

Obwohl hochmodern, ist der Induktionsofen ein spezifisches Werkzeug mit eigenen betrieblichen Überlegungen.

Anfängliche Investitionskosten

Die hochentwickelten Stromversorgungen, Steuerungssysteme, Kondensatoren und die wassergekühlte Infrastruktur, die für einen Induktionsofen erforderlich sind, führen typischerweise zu höheren Anschaffungskosten im Vergleich zu einfacheren Ofentypen.

Feuerfest-Management

Die intensive Hitze und das ständige Rühren des geschmolzenen Metalls können, obwohl sie für die Qualität vorteilhaft sind, den Verschleiß der feuerfesten Auskleidung des Tiegels beschleunigen. Dies erfordert einen rigorosen Wartungs- und Neuverkleidungsplan.

Starten aus dem „Kalten“

Die Induktionserwärmung setzt voraus, dass das Material elektrisch leitfähig ist. Obwohl es mit einem geschmolzenen Rest oder dichtem Schrott sehr effektiv ist, kann das Schmelzen aus einem Haufen losem, leichtem oder schlecht leitfähigem Schrott weniger effizient sein, bis sich ein Schmelzbad gebildet hat.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Schmelztechnologie hängt vollständig von Ihrem Endziel ab, wobei Kosten, Qualität und betriebliche Anforderungen abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen und präziser Zusammensetzung liegt: Das saubere Schmelzen und die inhärente Rührwirkung des Induktionsofens machen ihn zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und Umweltkontrolle liegt: Die hohe Energieeffizienz und das Fehlen von Verbrennungsprodukten reduzieren die Betriebskosten und die Umweltauswirkungen erheblich.

- Wenn Ihr Hauptaugenmerk auf dem Halten großer Metallmengen bei Temperatur liegt: Ein Rinneninduktionsofen bietet eine außergewöhnlich effiziente Lösung zum Halten und Überhitzen.

- Wenn Ihr Hauptaugenmerk auf dem Einschmelzen von minderwertigem Schrott mit weniger strengen chemischen Anforderungen liegt: Ein traditioneller Lichtbogenofen könnte eine robustere und kostengünstigere Lösung für das anfängliche Einschmelzen bieten.

Letztendlich stellt die Einführung der Induktionsofen-Technologie ein Bekenntnis zu Präzision, Sauberkeit und Effizienz in metallurgischen Prozessen dar.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Berührungslose Erwärmung | Sauberes Schmelzen ohne Verbrennungsprodukte |

| Inhärentes Rühren | Erzeugt perfekt homogene Legierungen |

| Präzise Temperaturkontrolle | Unerlässlich für Speziallegierungen und strenge Qualitätsstandards |

| Hohe Energieeffizienz | Reduziert Betriebskosten und Umweltauswirkungen |

Bereit, Ihre metallurgischen Prozesse mit Präzisionsschmelzen zu verbessern?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte, einschließlich Hochleistungs-Induktionsöfen, anzubieten, um die anspruchsvollen Bedürfnisse moderner Labore und metallurgischer Anlagen zu erfüllen. Unsere Lösungen sind darauf ausgelegt, die sauberen, effizienten und kontrollierbaren Schmelzprozesse zu liefern, die für die Herstellung hochwertiger, homogener Legierungen erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionsöfen Ihre Metallverarbeitung revolutionieren, Ihre Produktqualität verbessern und Ihre Betriebseffizienz steigern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse