Im Kern ist Hartlöten ein Metallfügeverfahren, bei dem zwei oder mehr Metallteile durch Schmelzen und Fließen eines Füllmetalls in die Fuge miteinander verbunden werden. Das Füllmetall hat einen niedrigeren Schmelzpunkt als das angrenzende Metall, und entscheidend ist, dass die Grundmaterialien selbst niemals geschmolzen werden. Dieser Prozess erzeugt eine starke, dauerhafte und oft dichte Verbindung zwischen den Teilen.

Obwohl oft mit Schweißen oder Weichlöten verglichen, besteht der wahre Zweck des Hartlötens darin, hochfeste Verbindungen mit minimaler thermischer Spannung zu schaffen. Diese einzigartige Eigenschaft macht es zur idealen Lösung zum Verbinden empfindlicher oder unterschiedlicher Materialien, die nicht geschweißt werden können.

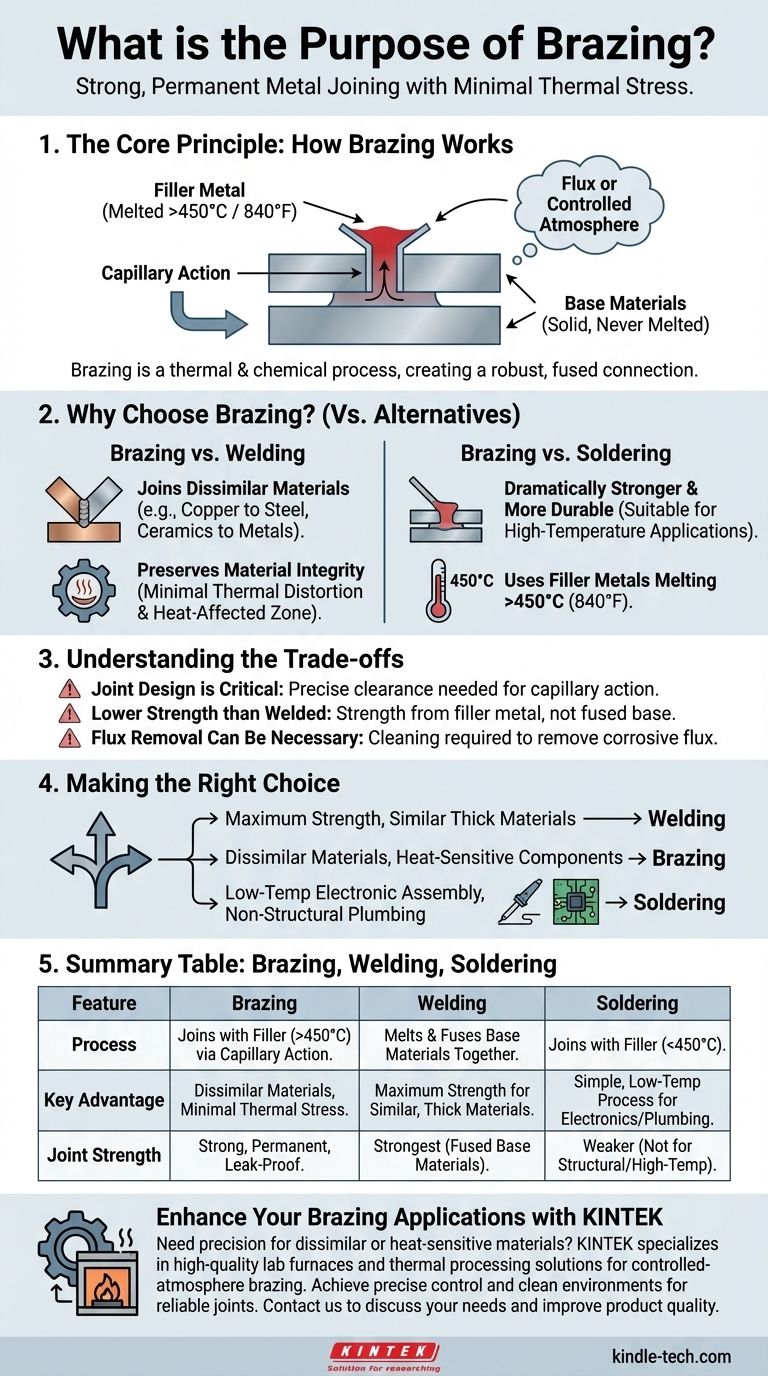

Das Kernprinzip: Wie Hartlöten funktioniert

Hartlöten basiert auf einem einfachen, aber leistungsstarken metallurgischen Prinzip. Es ist mehr als nur das „Kleben“ von Metallen; es ist ein thermischer und chemischer Prozess, der eine robuste, verschmolzene Verbindung schafft.

Die Rolle des Füllmetalls

Der Prozess verwendet ein Füllmetall (oft als Hartlotlegierung bezeichnet), das so ausgewählt wird, dass es einen Schmelzpunkt über 450 °C (840 °F) hat, aber unter dem Schmelzpunkt der zu verbindenden Teile liegt. Beim Erhitzen wird dieses Füllmetall flüssig, während die Grundmaterialien fest bleiben.

Die Kraft der Kapillarwirkung

Einmal geschmolzen, wird das Füllmetall durch ein Phänomen namens Kapillarwirkung in den engen Spalt zwischen den Grundmaterialien gezogen. Dies ist dieselbe Kraft, die Wasser in ein enges Rohr zieht. Damit dies effektiv funktioniert, muss die Fuge mit einem spezifischen, kleinen Spalt konstruiert werden.

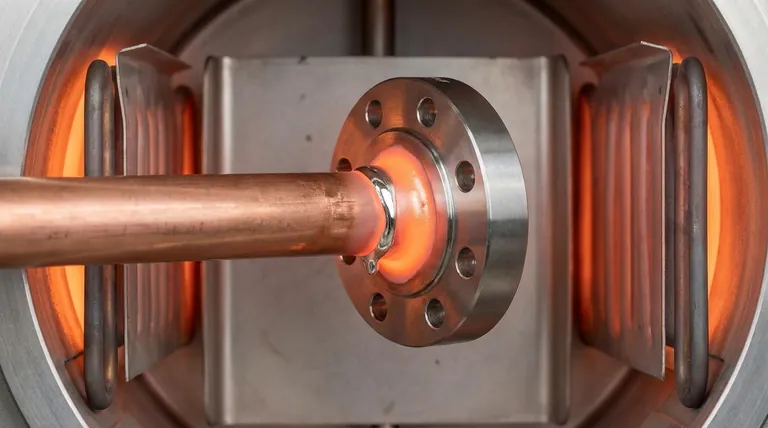

Die Bedeutung von Flussmittel oder Atmosphäre

Die Oberflächen der Metalle müssen sauber und frei von Oxiden sein, damit das Füllmetall richtig haften kann. Ein Flussmittel ist eine chemische Verbindung, die vor dem Erhitzen auf die Fuge aufgetragen wird, um die Oberflächen zu reinigen und die Bildung neuer Oxidationen zu verhindern. In industriellen Umgebungen kann dies auch durch Hartlöten in einem Schutzgasofen erreicht werden.

Warum Hartlöten anderen Methoden vorziehen?

Das Verständnis des Zwecks des Hartlötens erfordert einen Vergleich mit seinen Alternativen. Die Entscheidung zum Hartlöten ist fast immer eine bewusste technische Wahl, die auf Materialeigenschaften und Anwendungsanforderungen basiert.

Hartlöten vs. Schweißen: Verbinden unterschiedlicher Materialien

Schweißen funktioniert durch das Zusammenschmelzen der Grundmaterialien, was bedeutet, dass sie kompatible Schmelzpunkte und Metallurgie haben müssen. Der größte Vorteil des Hartlötens ist seine Fähigkeit, unterschiedliche Materialien zu verbinden, wie Kupfer mit Stahl oder sogar Nichtmetalle wie Keramik mit Metallen.

Hartlöten vs. Schweißen: Erhaltung der Materialintegrität

Die hohe Hitze des Schweißens erzeugt eine große „wärmebeeinflusste Zone“, die die Eigenschaften der Grundmaterialien verzerren, verformen und grundlegend verändern kann. Hartlöten verwendet deutlich weniger Wärme, was thermische Verformungen minimiert und die metallurgischen Eigenschaften der Ausgangskomponenten schützt.

Hartlöten vs. Weichlöten: Eine Frage der Festigkeit und Temperatur

Weichlöten ist ein ähnlicher Prozess, verwendet jedoch Füllmetalle, die unter 450 °C (840 °F) schmelzen. Obwohl einfacher durchzuführen, sind weichgelötete Verbindungen viel schwächer und können nicht in Hochtemperaturanwendungen eingesetzt werden. Hartgelötete Verbindungen sind dramatisch stärker und haltbarer.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Ein vertrauenswürdiger Berater zu sein bedeutet, die Einschränkungen des Hartlötens anzuerkennen, damit Sie eine fundierte Entscheidung treffen können.

Fugenkonstruktion ist entscheidend

Hartlöten hängt stark von einer ordnungsgemäßen Fugenkonstruktion ab. Der Spalt zwischen den Teilen muss eng und gleichmäßig sein, um die Kapillarwirkung zu ermöglichen. Ist der Spalt zu groß oder zu klein, versagt die Verbindung.

Geringere Festigkeit als eine ordnungsgemäß geschweißte Verbindung

Bei identischen Metallen ist eine ordnungsgemäß ausgeführte Schweißnaht, die die Grundmaterialien verschmilzt, fast immer stärker als eine Hartlötverbindung. Die Festigkeit des Hartlötens kommt vom Füllmetall, während die Festigkeit einer Schweißnaht vom rekristallisierten Grundmaterial stammt.

Flussmittelentfernung kann notwendig sein

Wird ein chemisches Flussmittel verwendet, ist es oft korrosiv und muss nach dem Hartlöten vollständig von der Fuge entfernt werden. Dieser zusätzliche Schritt kann den Herstellungsprozess zeitaufwändiger und komplexer machen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Fügemethode ist eine entscheidende Entscheidung, die Kosten, Leistung und Zuverlässigkeit beeinflusst. Verwenden Sie diese Richtlinien, um Ihre Wahl zu steuern.

- Wenn Ihr Hauptaugenmerk auf der maximalen Festigkeit beim Fügen ähnlicher dicker Materialien liegt: Schweißen ist im Allgemeinen der überlegene und direktere Prozess.

- Wenn Ihr Hauptaugenmerk auf dem Fügen unterschiedlicher Materialien (z. B. Kupfer mit Stahl) oder wärmeempfindlicher Komponenten liegt: Hartlöten bietet die notwendige Festigkeit und schützt gleichzeitig die Integrität der Grundmaterialien.

- Wenn Ihr Hauptaugenmerk auf der Niedertemperatur-Elektronikmontage oder nicht-strukturellen Sanitärinstallationen liegt: Weichlöten bietet eine ausreichende, kostengünstigere und einfachere Lösung.

Letztendlich befähigt Sie das Verständnis dieser grundlegenden Unterschiede, den Fügeprozess zu wählen, der die Integrität und Leistung Ihres Endprodukts gewährleistet.

Zusammenfassungstabelle:

| Merkmal | Hartlöten | Schweißen | Weichlöten |

|---|---|---|---|

| Prozess | Verbindet Metalle mit einem Füllmetall (schmilzt über 450 °C/840 °F) mittels Kapillarwirkung. | Schmilzt und verschmilzt die Grundmaterialien miteinander. | Verbindet Metalle mit einem Füllmetall (schmilzt unter 450 °C/840 °F). |

| Hauptvorteil | Ideal für unterschiedliche Materialien; minimale thermische Spannung/Verformung. | Maximale Festigkeit für ähnliche, dicke Materialien. | Einfacher, Niedertemperaturprozess für Elektronik/Sanitär. |

| Fugenfestigkeit | Stark, dauerhaft und oft dicht. | Am stärksten, aus verschmolzenen Grundmaterialien. | Schwächer, nicht für strukturelle oder Hochtemperaturanwendungen. |

Müssen Sie unterschiedliche oder wärmeempfindliche Materialien präzise verbinden?

Hartlöten ist ein anspruchsvoller thermischer Prozess, der die richtige Ausrüstung und Fachkenntnisse erfordert, um die Integrität und Leistung der Verbindung zu gewährleisten. KINTEK ist spezialisiert auf hochwertige Laboröfen und thermische Verarbeitungslösungen, einschließlich Modelle, die perfekt für das Hartlöten unter Schutzgas geeignet sind.

Unsere Ausrüstung hilft Ihnen, die präzise Temperaturregelung und saubere Umgebung zu erreichen, die für starke, zuverlässige Hartlötverbindungen notwendig sind. Lassen Sie sich von unseren Experten beraten, um den idealen Ofen für Ihre spezifischen Materialien und Produktionsziele auszuwählen.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere thermischen Verarbeitungslösungen Ihre Hartlötanwendungen verbessern und Ihre Produktqualität steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie