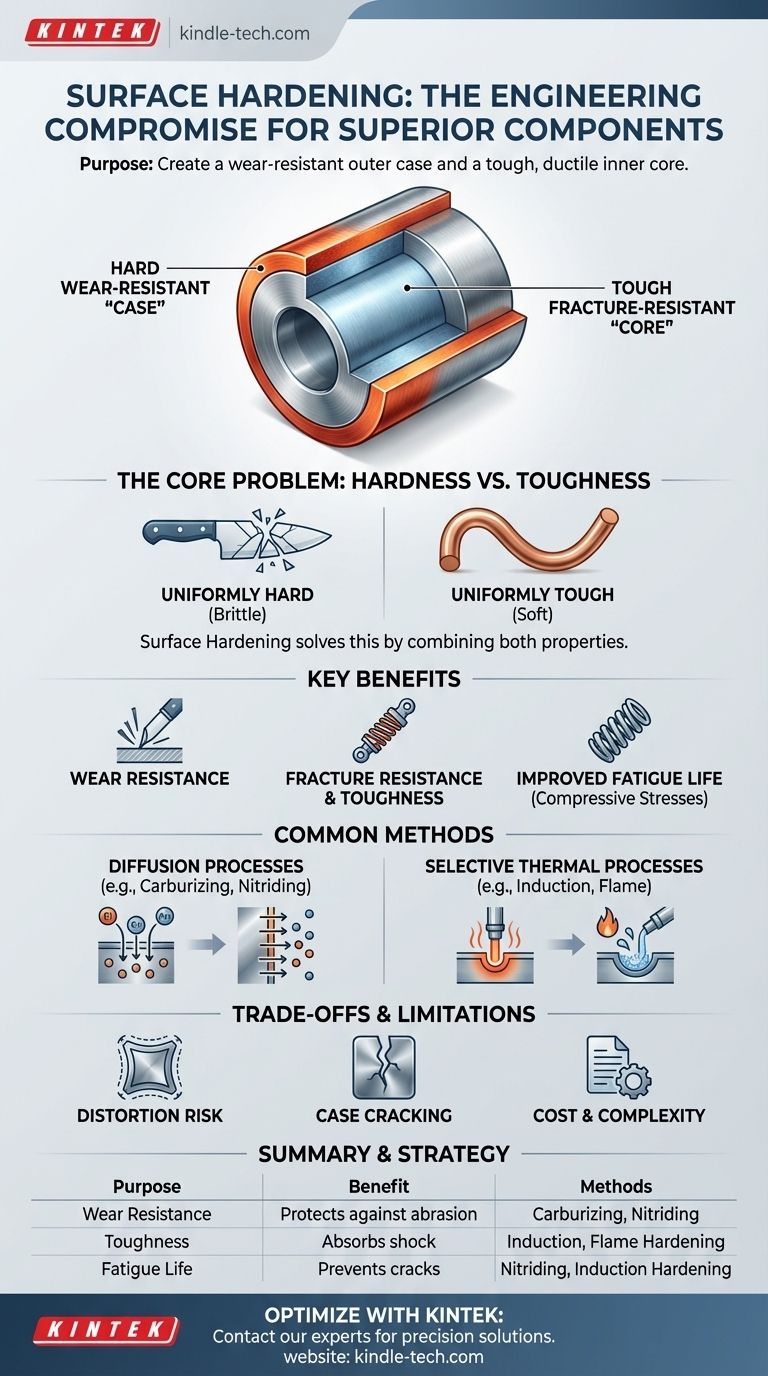

Der Hauptzweck der Oberflächenhärtung besteht darin, ein Bauteil mit zwei unterschiedlichen, wünschenswerten Eigenschaften zu schaffen: einer harten, verschleißfesten äußeren Schicht und einem zähen, duktilen inneren Kern. Dieser Prozess härtet selektiv nur die Oberfläche eines Metallteils und lässt dessen Inneres – den Kern – in einem weicheren, widerstandsfähigeren Zustand. Diese duale Struktur ermöglicht es einem Bauteil, Oberflächenabrieb und Verschleiß standzuhalten und gleichzeitig Stöße zu absorbieren und dem Bruch unter Last zu widerstehen.

Die Oberflächenhärtung löst einen grundlegenden technischen Kompromiss. Anstatt sich zwischen einem harten, spröden Material (das Verschleiß widersteht, aber splittert) und einem weichen, zähen Material (das Stößen widersteht, aber verschleißt) entscheiden zu müssen, ermöglicht sie die Herstellung eines einzigen Bauteils, das eine verschleißfeste „Randschicht“ mit einem bruchfesten „Kern“ kombiniert.

Das Kernproblem der Technik: Härte gegen Zähigkeit

Um den Wert der Oberflächenhärtung zu verstehen, muss man zunächst den inhärenten Konflikt zwischen zwei kritischen Materialeigenschaften verstehen: Härte und Zähigkeit.

Die Grenzen eines einheitlich harten Teils

Härte ist die Fähigkeit eines Materials, Oberflächeneindrückungen, Kratzern und Abrieb zu widerstehen.

Ein vollständig gehärtetes Teil, wie ein Keramikmesser, ist hervorragend im Widerstand gegen Oberflächenverschleiß. Diese hohe Härte geht jedoch fast immer mit hoher Sprödigkeit einher, wodurch das Teil bei plötzlichem Aufprall anfällig für Bruch wird.

Die Grenzen eines einheitlich zähen Teils

Zähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und sich zu verformen, ohne zu brechen.

Ein zähes Teil, wie ein Kupferdraht, kann effektiv biegen und Stöße absorbieren. Es ist jedoch auch weich und verschleißt schnell, wenn es Reibung oder Kontakt mit härteren Materialien ausgesetzt wird.

Wie die Oberflächenhärtung ein überlegenes Bauteil schafft

Die Oberflächenhärtung löst diesen Konflikt, indem sie innerhalb eines einzigen Teils eine Verbundstruktur schafft, die für reale Betriebsbelastungen optimiert ist.

Die verschleißfeste „Randschicht“ (Case)

Die gehärtete äußere Schicht, bekannt als Randschicht (Case), verleiht dem Bauteil seine Haltbarkeit.

Diese Schicht ist speziell dafür ausgelegt, Abrieb, Erosion und Kontaktmüdigkeit zu widerstehen. Dies ist entscheidend für die Lebensdauer von Teilen wie Zahnrädern, Lagern und Nockenwellen.

Der bruchfeste „Kern“ (Core)

Der unbehandelte, weichere innere Kern behält seine ursprüngliche Zähigkeit und Duktilität bei.

Dies ermöglicht es dem Bauteil, Biegekräften standzuhalten, Stoßbelastungen zu absorbieren und der Ausbreitung von Rissen zu widerstehen, die an der Oberfläche beginnen könnten, wodurch katastrophales Versagen verhindert wird.

Verbesserte Dauerfestigkeit

Viele Oberflächenhärtungsverfahren, wie Nitrieren und Induktionshärten, führen eigenspannungen in Druckrichtung an der Oberfläche ein.

Diese Druckspannung wirkt als Barriere und wirkt den Zugspannungen entgegen, die Ermüdungsrisse verursachen. Dies kann die Dauerfestigkeit eines Bauteils dramatisch erhöhen.

Gängige Methoden der Oberflächenhärtung

Obwohl es viele spezifische Prozesse gibt, lassen sie sich im Allgemeinen in zwei Hauptkategorien einteilen, die die harte Randschicht und den zähen Kern erzeugen.

Diffusionsprozesse

Diese Methoden beinhalten die Anreicherung der Oberfläche eines Metalls (typischerweise Stahl) mit Elementen, die die Härte fördern.

Beim Einsatzhärten wird Kohlenstoff in die Oberfläche diffundiert, während beim Nitrieren Stickstoff verwendet wird. Wenn das Teil anschließend wärmebehandelt wird, wird diese angereicherte Schicht außergewöhnlich hart.

Selektive thermische Prozesse

Diese Methoden verwenden ein schnelles, lokales Erhitzen der Oberfläche, gefolgt von einer schnellen Abkühlung (Abschrecken).

Induktionshärten und Flammhärten sind gängige Beispiele. Der schnelle thermische Zyklus wandelt die Kristallstruktur der Oberfläche in eine harte Phase (Martensit) um, während der Kern zu kühl bleibt, um beeinflusst zu werden.

Verständnis der Kompromisse und Einschränkungen

Obwohl die Oberflächenhärtung wirkungsvoll ist, ist sie keine universelle Lösung und bringt eigene technische Überlegungen mit sich.

Gefahr der Verformung

Die intensiven Erhitzungs- und Abkühlzyklen können dazu führen, dass sich das Teil verzieht oder seine Abmessungen ändert.

Dies erfordert oft sekundäre Bearbeitungsschritte, wie Schleifen, um die erforderlichen geometrischen Toleranzen wiederherzustellen, was Kosten und Zeit hinzufügt.

Potenzial für Rissbildung in der Randschicht

Ein nicht korrekt gesteuerter Prozess kann zu einer Randschicht führen, die zu spröde ist oder hohe innere Spannungen aufweist.

Dies kann zu Mikrorissen führen, insbesondere an scharfen Ecken oder Spannungskonzentrationen, was die Integrität des Teils beeinträchtigen kann.

Kosten und Komplexität

Die Oberflächenhärtung ist ein zusätzlicher Fertigungsschritt. Sie erfordert spezielle Ausrüstung und eine präzise Prozesskontrolle, was die Gesamtkosten und die Komplexität der Herstellung eines fertigen Teils erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Oberflächenhärtungsstrategie hängt vollständig von der vorgesehenen Anwendung, dem Material und den Leistungsanforderungen des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleiß- und Dauerfestigkeit liegt: Diffusionsmethoden wie Einsatzhärten oder Nitrieren erzeugen eine tiefe, gut integrierte Randschicht, die ideal für hochbelastete Bauteile wie Getriebezahnräder ist.

- Wenn Ihr Hauptaugenmerk auf der Härtung eines bestimmten, lokalisierten Bereichs liegt: Thermische Methoden wie das Induktionshärten bieten außergewöhnliche Geschwindigkeit und Kontrolle für die Behandlung präziser Zonen an Teilen wie Achswellen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Bauteilverformung liegt: Niedertemperaturverfahren wie das Gasnitrieren werden oft für komplexe oder dünnwandige Bauteile gewählt, bei denen die Aufrechterhaltung der Dimensionsstabilität entscheidend ist.

Durch die Schaffung dieser konstruierten Verbundstruktur ermöglicht die Oberflächenhärtung die Entwicklung von Bauteilen, die nicht nur langlebig, sondern auch grundlegend zuverlässiger sind.

Zusammenfassungstabelle:

| Zweck | Hauptvorteil | Gängige Methoden |

|---|---|---|

| Verschleißfestigkeit | Harte Außenschicht schützt vor Abrieb | Einsatzhärten, Nitrieren |

| Zähigkeit | Weicher Innenkern absorbiert Stöße und widersteht Brüchen | Induktionshärten, Flammhärten |

| Verbesserung der Dauerfestigkeit | Druckspannungen verhindern Rissbildung | Nitrieren, Induktionshärten |

Optimieren Sie Ihre Bauteile mit präzisen Oberflächenhärtungslösungen von KINTEK.

Ganz gleich, ob Sie hochbelastete Zahnräder, langlebige Lager oder komplexe dünnwandige Teile entwickeln – die Expertise von KINTEK bei Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, den idealen Oberflächenhärtungsprozess für Ihre spezifischen Anforderungen auszuwählen und zu implementieren. Unsere Lösungen stellen sicher, dass Ihre Bauteile die perfekte Balance zwischen Oberflächenhärte und Kernzähigkeit für maximale Zuverlässigkeit und Lebensdauer erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und die Leistung Ihrer Komponenten steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle

- Was ist Oxidation beim Hartlöten? Wie man sie für starke, dauerhafte Verbindungen verhindert