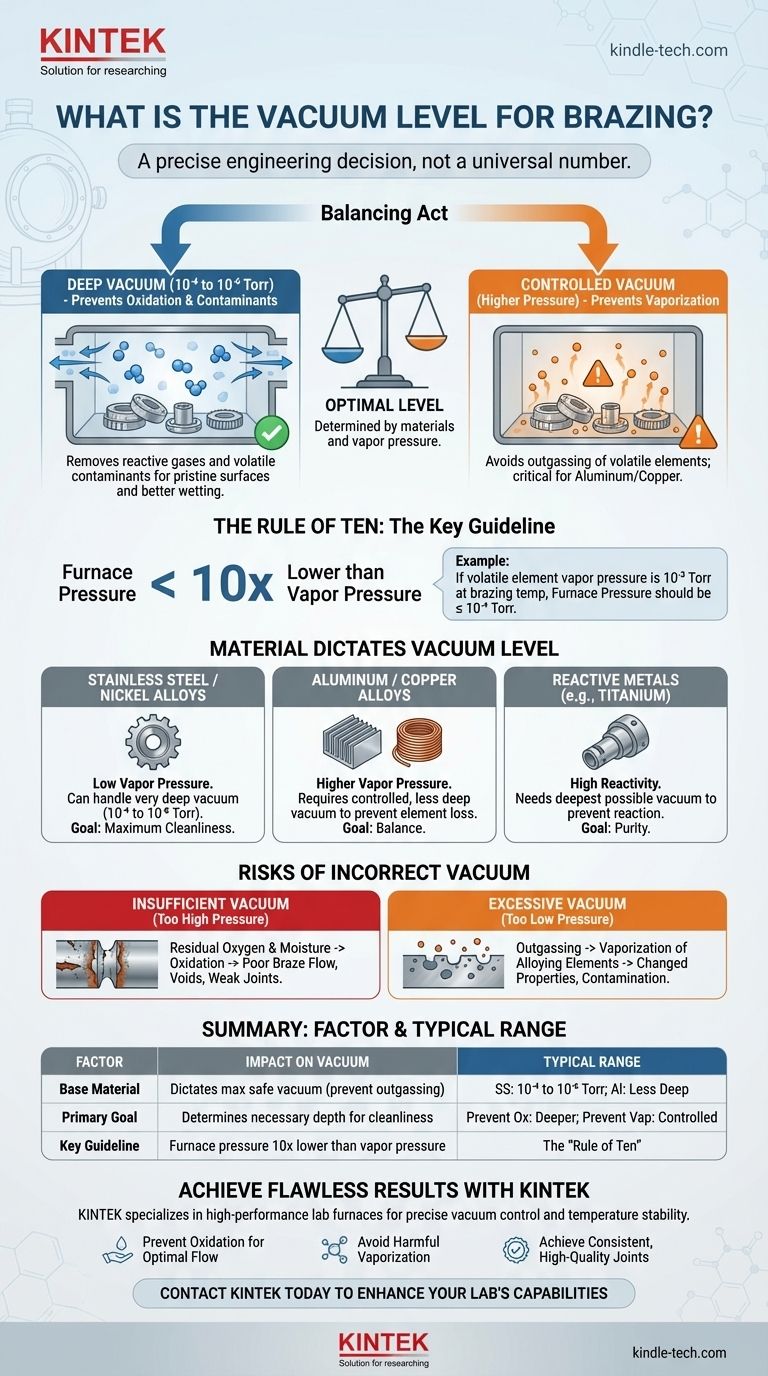

Obwohl es kein einziges universelles Vakuumlevel für das Hartlöten gibt, ist das erforderliche Niveau eine präzise technische Entscheidung, die von den spezifischen zu verbindenden Materialien abhängt. Typisches Hochvakuum-Hartlöten wird im Bereich von 10⁻³ bis 10⁻⁶ Torr durchgeführt, aber das optimale Niveau wird durch die Notwendigkeit bestimmt, Oxidation zu verhindern, ohne eine schädliche Verdampfung der Metalle selbst zu verursachen.

Das korrekte Vakuumlevel ist kein festes Ziel; es ist eine dynamische Variable, die durch den Dampfdruck Ihrer Grundmaterialien und des Fülllegierungsmaterials bestimmt wird. Das Ziel ist es, ein Vakuum zu erzeugen, das tief genug ist, um reaktive Gase wie Sauerstoff zu entfernen, aber nicht so tief, dass es wesentliche Elemente aus Ihren Komponenten bei der Löttemperatur verdampft.

Der Hauptzweck des Vakuums beim Hartlöten

Zu verstehen, warum ein Vakuum verwendet wird, ist der Schlüssel zur Bestimmung des richtigen Niveaus. Das Vakuum ist nicht nur ein leerer Raum; es ist ein aktiver Teil des Prozesses, der die chemische Umgebung steuert.

Oxidationsvermeidung

Die Hauptfunktion des Vakuums besteht darin, Sauerstoff und andere reaktive Gase aus der Ofenkammer zu entfernen. Bei hohen Löttemperaturen bilden selbst Spuren von Sauerstoff schnell Oxide auf den Metalloberflächen.

Diese Oxidschichten wirken als Barriere und verhindern, dass das geschmolzene Lotmetall richtig „benetzt“ und in die Verbindung fließt, was zu einer schwachen oder fehlgeschlagenen Verbindung führt.

Entfernung flüchtiger Verunreinigungen

Die Kombination aus Wärme und Vakuum reinigt die Teile in-situ effektiv. Sie hilft, Oberflächenverunreinigungen wie Restöle, Feuchtigkeit und absorbierte Gase zu verdampfen und zu entfernen.

Diese Reinigungsaktion ist entscheidend für die Schaffung einer makellosen Oberfläche, die bereit ist, eine starke, kontinuierliche metallurgische Verbindung mit der Fülllegierung einzugehen.

Förderung des Lotflusses (Benetzung)

Durch die Gewährleistung einer außergewöhnlich sauberen, oxidfreien Oberfläche ermöglicht die Vakuumumgebung dem geschmolzenen Fülllegierungsmaterial, frei und gleichmäßig durch Kapillarwirkung in die Verbindung zu fließen. Dies führt zu einer vollständigen Füllung der Verbindung und maximaler Festigkeit.

So bestimmen Sie das richtige Vakuumlevel

Anstatt sich eine einzige Zahl zu merken, müssen Sie die beteiligten Materialien bewerten. Der Prozess wird von den Prinzipien der Chemie und Physik, insbesondere dem Dampfdruck, bestimmt.

Die kritische Rolle des Dampfdrucks

Jedes Element hat einen Dampfdruck, d.h. seine Tendenz, bei einer bestimmten Temperatur in ein Gas überzugehen. Diese Tendenz nimmt mit der Temperatur dramatisch zu und mit dem Umgebungsdruck (d.h. im Vakuum) ab.

Wenn das Vakuum in Ihrem Ofen zu tief ist (der Druck zu niedrig ist), kann es dazu führen, dass Elemente in Ihrem Grundmetall oder Ihrer Fülllegierung bei der Löttemperatur buchstäblich verdampfen oder „ausgasen“.

Die „Zehnerregel“

Eine weit verbreitete Richtlinie besagt, dass der Ofendruck mindestens eine Größenordnung (10x) niedriger sein sollte als der Dampfdruck des flüchtigsten Elements in Ihrer Baugruppe bei der Spitzenlöttemperatur.

Wenn beispielsweise ein Element in Ihrer Legierung bei Ihrer Löttemperatur einen Dampfdruck von 10⁻³ Torr hat, sollte Ihr Ofenvakuum 10⁻⁴ Torr oder tiefer sein, um eine Verdampfung zu verhindern.

Material bestimmt das Vakuum

Deshalb erfordern verschiedene Materialien unterschiedliche Vakuumlevel.

- Edelstähle und Nickellegierungen: Diese haben sehr niedrige Dampfdrücke, was sehr tiefe Vakua (10⁻⁴ bis 10⁻⁶ Torr) ohne Risiko ermöglicht.

- Aluminium- oder Kupferlegierungen: Diese enthalten Elemente mit höheren Dampfdrücken. Das Löten erfordert eine sorgfältige Kontrolle und oft ein weniger tiefes Vakuum, um den Verlust von Grundmetall oder Legierungselementen zu verhindern.

Die Kompromisse verstehen

Die Wahl des falschen Vakuumlevels kann ebenso schädlich sein wie der Lötprozess selbst. Sowohl unzureichendes als auch übermäßiges Vakuum bergen erhebliche Risiken.

Die Gefahr eines unzureichenden Vakuums (hoher Druck)

Wenn das Vakuum nicht tief genug ist, bleiben Rest-Sauerstoff und Wasserdampf in der Kammer. Dies führt zur Oxidation der Teile beim Erhitzen.

Das Ergebnis ist ein schlechter Lotfluss, Hohlräume innerhalb der Verbindung und ein Bauteil, das zwar gelötet aussieht, aber die erforderliche strukturelle Integrität nicht aufweist. Dies ist der häufigste Fehlerfall im Zusammenhang mit Vakuumlevels.

Die Gefahr eines übermäßigen Vakuums (niedriger Druck)

Ein Vakuum, das für die spezifischen Materialien zu tief ist, kann zerstörerisch sein. Es verursacht „Ausgasen“, bei dem flüchtige Legierungselemente aus dem Material gezogen werden.

Zum Beispiel kann das Löten einer chromhaltigen Legierung in einem zu tiefen Vakuum Chrom von der Oberfläche entziehen, was deren Korrosionsbeständigkeit verringert. Ebenso führt die Verwendung von zink- oder cadmiumhaltigen Lotmetallen in einem Hochvakuum dazu, dass diese Elemente verdampfen, was die Eigenschaften des Lots verändert und den Ofen kontaminiert.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Vakuumlevels ist eine technische Entscheidung, die auf Ihren Materialien und dem gewünschten Ergebnis basiert. Konsultieren Sie Dampfdrucktabellen für Ihre spezifischen Legierungen als ultimative Wahrheitsquelle.

- Wenn Ihr Hauptaugenmerk auf dem Löten von Edelstahl, Nickellegierungen oder hochschmelzenden Metallen liegt: Ihr Hauptziel ist Sauberkeit, daher ist ein Hochvakuum im Bereich von 10⁻⁴ bis 10⁻⁶ Torr im Allgemeinen sicher und effektiv.

- Wenn Ihr Hauptaugenmerk auf dem Löten von Aluminium oder Legierungen liegt, die flüchtige Elemente wie Kupfer enthalten: Sie müssen Sauberkeit sorgfältig mit der Vermeidung von Ausgasungen abwägen, was oft ein weniger tiefes Vakuum und eine präzise Temperaturregelung erfordert.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Keramiken oder reaktiven Metallen wie Titan liegt: Oft ist das tiefstmögliche Vakuum erforderlich, um jegliche Reaktion mit Restgasen zu verhindern und eine reine, starke Verbindung zu gewährleisten.

Letztendlich beruht die Beherrschung des Vakuumlötens auf dem Verständnis, dass das Vakuumlevel ein präzises Werkzeug zur Steuerung der Materialumgebung ist und nicht nur eine Zahl, die erreicht werden muss.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf das Vakuumlevel | Typischer Bereich |

|---|---|---|

| Grundmaterial | Bestimmt das maximal sichere Vakuum zur Vermeidung von Ausgasungen | Edelstahl: 10⁻⁴ bis 10⁻⁶ Torr; Aluminium: weniger tief |

| Primäres Ziel | Bestimmt die erforderliche Vakuumtiefe für Sauberkeit | Oxidation verhindern: tieferes Vakuum; Verdampfung verhindern: kontrolliertes Vakuum |

| Wichtige Richtlinie | Der Ofendruck sollte 10x niedriger sein als der Dampfdruck des flüchtigsten Elements | Die „Zehnerregel“ |

Erzielen Sie makellose Lötergebnisse mit KINTEK

Das Navigieren der präzisen Balance der Vakuumlevel ist entscheidend für erfolgreiches Hartlöten. Egal, ob Sie mit Edelstahl, Aluminium oder reaktiven Metallen arbeiten, die richtige Ausrüstung und Expertise machen den Unterschied.

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die entwickelt wurden, um die präzise Vakuumkontrolle und Temperaturstabilität zu liefern, die Ihre Lötprozesse erfordern. Unsere Lösungen helfen Ihnen dabei:

- Oxidation verhindern: Sorgen Sie für saubere, oxidfreie Oberflächen für optimalen Lotfluss.

- Schädliche Verdampfung vermeiden: Schützen Sie Ihre Materialien vor Ausgasung und Elementverlust.

- Konsistente, hochwertige Verbindungen erzielen: Maximieren Sie die Festigkeit und Integrität Ihrer Baugruppen.

Lassen Sie die Unsicherheit des Vakuumlevels Ihre Ergebnisse nicht beeinträchtigen. Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Systems für Ihre spezifischen Materialien und Anwendungsanforderungen unterstützen.

Kontaktieren Sie KINTEK noch heute, um Ihre Lötbedürfnisse zu besprechen und zu entdecken, wie unsere spezialisierte Ausrüstung die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Kann ein Elektroofen Stahl schmelzen? Nur mit der richtigen Heiztechnologie.

- Was ist Aluminium-Vakuumlöten? Erzielen Sie starke, saubere, flussmittelfreie Aluminiumverbindungen

- Warum ist die finale Sintertemperatur wichtig? Der Schlüssel zu starken, präzisen Bauteilen

- Was sind die Funktionen von Hochpräzisions-Hochtemperaturöfen bei der Behandlung von ODS-Stählen? Optimierung der Legierungsleistung

- Warum ist eine Nachbearbeitung in einem Hochtemperatur-Ofen für SLM-Nickelbasislegierungsteile erforderlich? Erläuterung der wichtigsten Vorteile

- Wie wird Vakuumlöten durchgeführt? Erzielung hochfester, flussmittelfreier Metallverbindungen

- Was sind die Vorteile der Verwendung einer geeigneten Heizzone in einem Ofen? Steigern Sie Effizienz & Produktqualität

- Welche experimentellen Bedingungen bietet ein Hochvakuum-Dehydrierungsrohrofen? Testen der Integrität von Zirkonoxidbeschichtungen