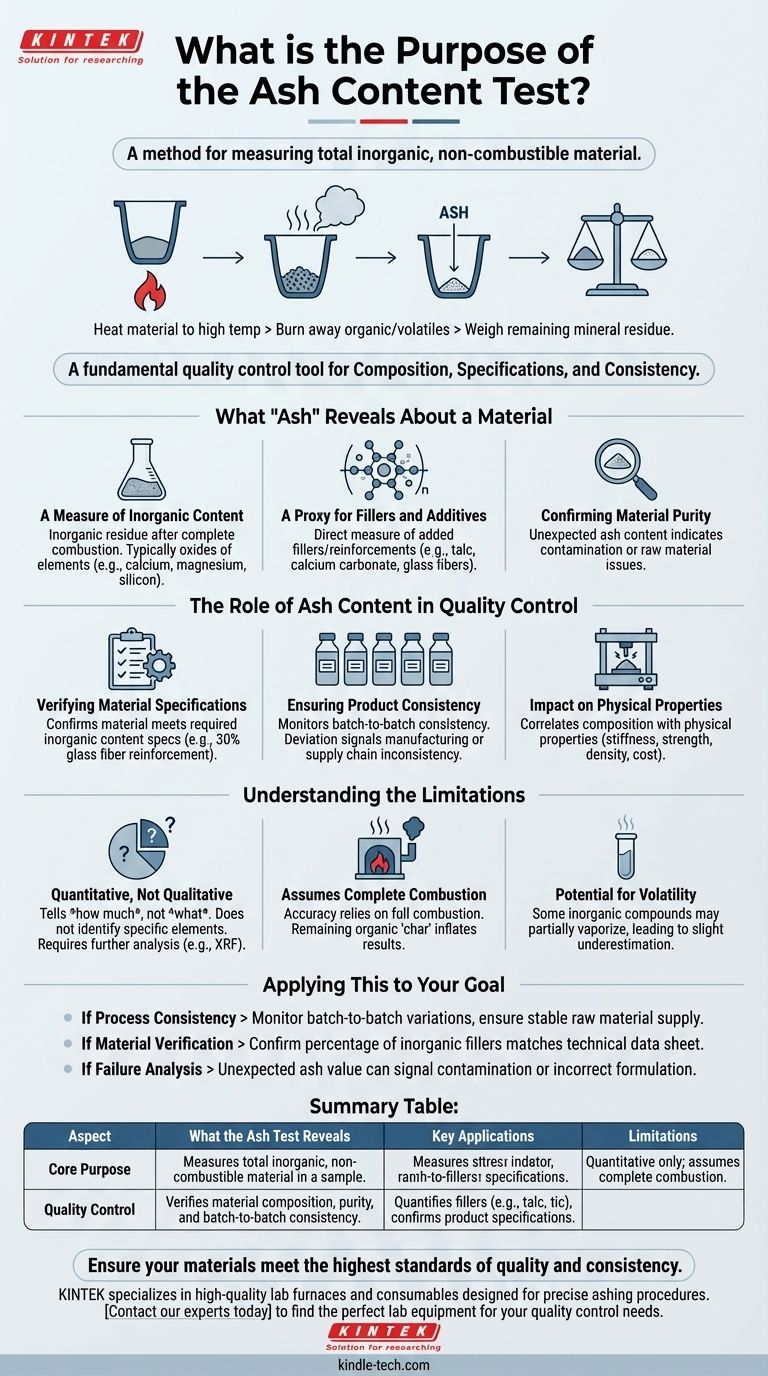

Im Kern ist der Aschegehaltstest eine Methode zur Messung der Gesamtmenge an anorganischem, nicht brennbarem Material in einer Probe. Das Verfahren beinhaltet das Erhitzen eines Materials auf eine hohe Temperatur, bis alle organischen und flüchtigen Substanzen verbrannt sind und nur der mineralische Rückstand oder die „Asche“ zum Wiegen übrig bleibt.

Der Zweck des Aschetests geht über die bloße Messung von Mineralien hinaus. Er ist ein grundlegendes Werkzeug zur Qualitätskontrolle, das verwendet wird, um die Zusammensetzung eines Materials zu überprüfen, sicherzustellen, dass es den Produktspezifikationen entspricht, und seine Konsistenz zu bestätigen.

Was „Asche“ über ein Material verrät

Der Aschegehaltstest ist ein Trennverfahren durch Feuer. Er trennt eine Probe sauber in ihre brennbaren und nicht brennbaren Bestandteile und bietet einen klaren Einblick in ihre grundlegende Zusammensetzung.

Ein Maß für den anorganischen Gehalt

Die resultierende Asche ist der anorganische Rückstand, der nach vollständiger Verbrennung übrig bleibt. Dieser Rückstand besteht typischerweise aus den Oxiden anorganischer Elemente, die in der ursprünglichen Probe vorhanden sind, wie Kalzium, Magnesium, Silizium und andere.

Ein Indikator für Füllstoffe und Additive

In vielen Industrien, insbesondere bei Kunststoffen und Polymeren, werden anorganische Materialien bewusst als Füllstoffe oder Verstärkungen hinzugefügt. Der Aschetest liefert ein direktes Maß für die Gesamtmenge dieser Additive, wie Talkum, Kalziumkarbonat oder Glasfasern.

Bestätigung der Materialreinheit

Ein unerwartet hoher oder niedriger Aschegehalt kann ein sofortiger Indikator für Verunreinigungen oder ein Problem mit den Rohmaterialien sein. Er dient als erste Diagnose für die Materialreinheit.

Die Rolle des Aschegehalts in der Qualitätskontrolle

Für einen technischen Fachmann ist der Aschegehaltswert keine abstrakte Zahl. Er ist ein kritischer Datenpunkt zur Sicherstellung der Produktqualität und -leistung von der Rohmaterialphase bis zum fertigen Produkt.

Überprüfung der Materialspezifikationen

Viele Materialien haben eine erforderliche Spezifikation für den anorganischen Gehalt. Zum Beispiel könnte ein Polymer so spezifiziert sein, dass es 30 Gew.-% Glasfaserverstärkung enthält. Der Aschetest ist die primäre Methode, um zu bestätigen, dass diese Spezifikation erfüllt wurde.

Sicherstellung der Produktkonsistenz

Die Überwachung des Aschegehalts verschiedener Produktionschargen ist eine einfache Möglichkeit, die Konsistenz sicherzustellen. Eine Abweichung des Aschewerts von einer Charge zur nächsten signalisiert eine Inkonsistenz im Herstellungsprozess oder in der Rohmateriallieferkette.

Auswirkungen auf physikalische Eigenschaften

Die Menge des anorganischen Füllstoffs beeinflusst die physikalischen Eigenschaften eines Materials, einschließlich seiner Steifigkeit, Festigkeit, Dichte und Kosten, dramatisch. Der Aschetest hilft, die Zusammensetzung des Materials mit seinen erwarteten Leistungsmerkmalen zu korrelieren.

Die Einschränkungen verstehen

Obwohl leistungsstark, ist der Aschetest ein quantitatives Werkzeug mit spezifischen Einschränkungen. Das Verständnis dieser ist entscheidend für eine genaue Interpretation.

Es ist ein quantitativer, kein qualitativer Test

Der Test sagt Ihnen, wie viel anorganisches Material vorhanden ist, identifiziert aber nicht die spezifischen Elemente oder Verbindungen. Ein Aschegehalt von 10 % könnte Kalziumkarbonat, Talkum oder eine Mischung verschiedener Mineralien sein. Eine weitere Analyse, wie z. B. die Röntgenfluoreszenzanalyse (RFA), ist dafür erforderlich.

Es wird eine vollständige Verbrennung angenommen

Die Genauigkeit des Tests beruht auf der vollständigen Verbrennung aller organischen Materialien. Wenn organischer Kohlenstoff „Verkohlung“ zurückbleibt, wird er als Asche gewogen, was zu einem künstlich hohen und ungenauen Ergebnis führt.

Potenzial für Flüchtigkeit

Einige anorganische Verbindungen können bei den im Test verwendeten hohen Temperaturen teilweise verdampfen oder sich zersetzen. Dies kann zu einer leichten Unterschätzung des gesamten Aschegehalts führen, ein Faktor, der bei hochpräzisen Anwendungen berücksichtigt werden muss.

Anwendung auf Ihr Ziel

Der Nutzen des Aschetests wird durch Ihr Ziel bestimmt. Verwenden Sie ihn als gezieltes Werkzeug, um spezifische Fragen zu Ihrem Material zu beantworten.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Verwenden Sie den Aschetest, um Schwankungen von Charge zu Charge zu überwachen und sicherzustellen, dass Ihre Rohmaterialversorgung stabil ist.

- Wenn Ihr Hauptaugenmerk auf der Materialprüfung liegt: Verwenden Sie den Test, um zu bestätigen, dass der Prozentsatz der anorganischen Füllstoffe in einem Produkt mit seinem technischen Datenblatt übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Fehleranalyse liegt: Ein unerwarteter Aschewert in einem fehlerhaften Teil kann ein Warnsignal für Verunreinigungen oder eine falsche Materialformulierung sein und weitere Untersuchungen anleiten.

Letztendlich liefert der Aschegehaltstest eine einfache, aber leistungsstarke Metrik zur Sicherung der Materialqualität und -leistung.

Zusammenfassungstabelle:

| Aspekt | Was der Aschetest verrät |

|---|---|

| Kernzweck | Misst das gesamte anorganische, nicht brennbare Material in einer Probe. |

| Qualitätskontrolle | Überprüft Materialzusammensetzung, Reinheit und Chargenkonsistenz. |

| Schlüsselanwendungen | Quantifiziert Füllstoffe (z. B. Talkum, Glasfaser), bestätigt Produktspezifikationen. |

| Einschränkungen | Nur quantitativ (identifiziert keine spezifischen Elemente); setzt vollständige Verbrennung voraus. |

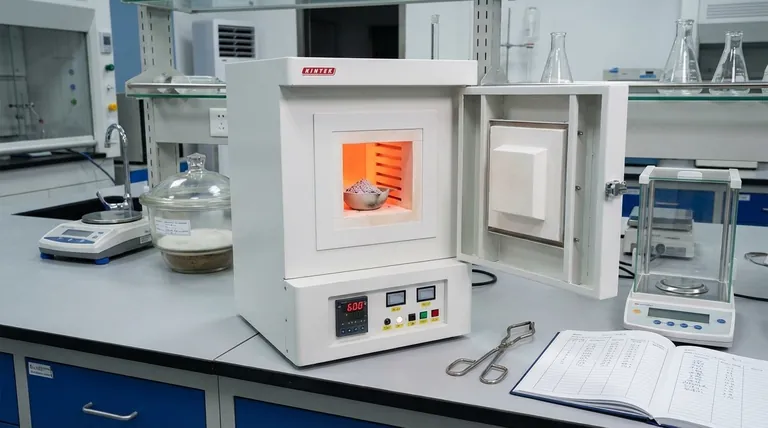

Stellen Sie sicher, dass Ihre Materialien die höchsten Qualitäts- und Konsistenzstandards erfüllen. Der Aschegehaltstest ist ein grundlegender Schritt, und die richtige Ausrüstung ist entscheidend für genaue Ergebnisse. KINTEK ist spezialisiert auf hochwertige Laboröfen und Verbrauchsmaterialien, die für präzise Veraschungsverfahren entwickelt wurden. Egal, ob Sie in der Kunststoff-, Lebensmittel-, Pharma- oder Materialwissenschaft tätig sind, unsere Lösungen helfen Ihnen, Spezifikationen zu überprüfen und die Prozesskontrolle aufrechtzuerhalten. Kontaktieren Sie noch heute unsere Experten, um die perfekte Laborausrüstung für Ihre Qualitätskontrollanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist Laborsicherheit bei Hitze? Ein vollständiger Leitfaden zur Vermeidung von Verbrennungen und Bränden

- Was ist der Zweck der Kalzinierung? Materialien für den industriellen Einsatz umwandeln und reinigen

- Wofür wird ein Laborofen (Furnace) in einem Chemielabor verwendet? Ein Leitfaden zur Hochtemperatur-Materialumwandlung

- Was ist der Unterschied zwischen einem Tiegel und einem Ofen? Verstehen Sie die Wärmequelle im Vergleich zum Aufnahmegefäß

- Was ist der Ausbrennzyklus bei einem Ofen? Stoppen Sie dieses zerstörerische Überhitzungsmuster jetzt