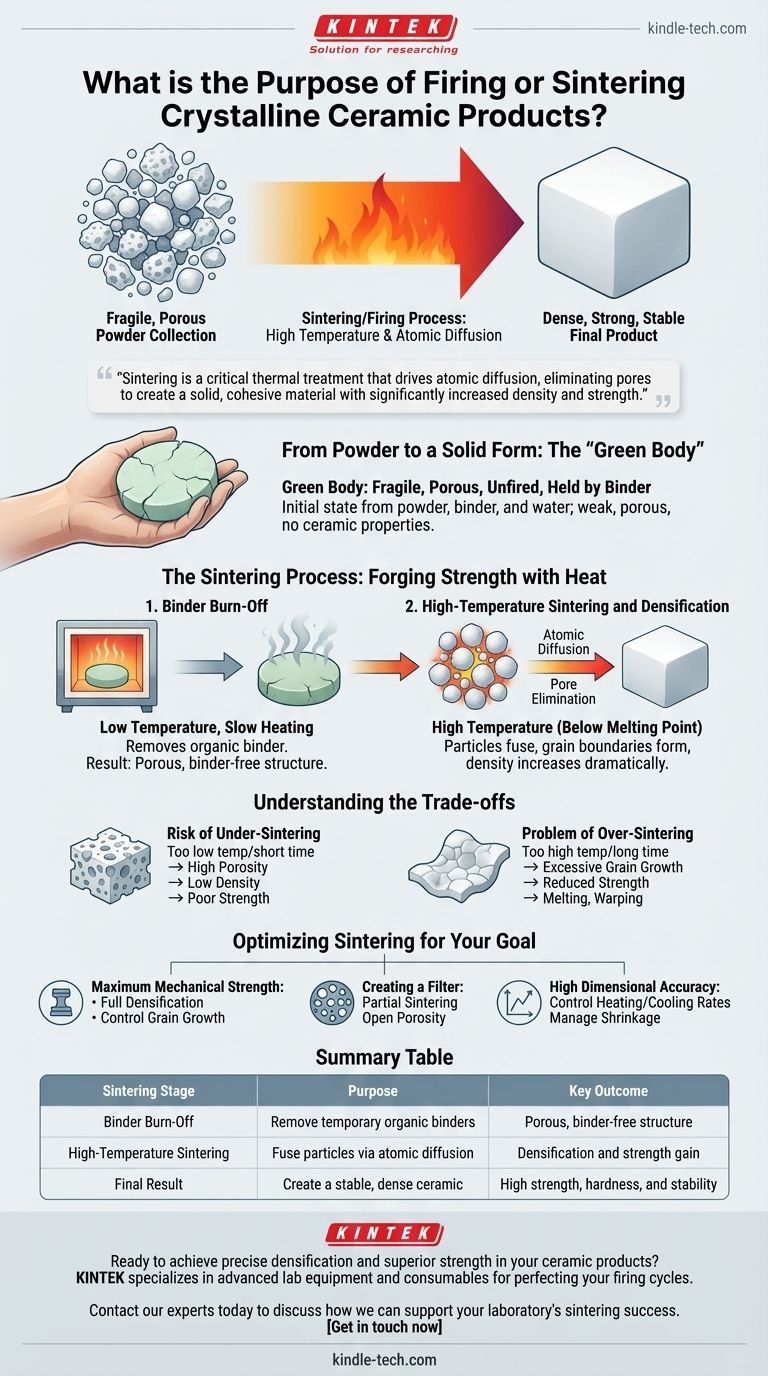

Kurz gesagt, der Zweck des Brennens oder Sinterns besteht darin, eine zerbrechliche, poröse Ansammlung von Keramikpartikeln in ein dichtes, starkes und stabiles Endprodukt umzuwandeln. Dieser Hochtemperaturprozess verschmilzt die einzelnen Partikel miteinander und erzeugt so die gewünschten mechanischen und physikalischen Eigenschaften der fertigen Keramik.

Das Sintern ist nicht nur ein Trocknungs- oder Härtungsschritt; es ist eine kritische Wärmebehandlung, die die Atomdiffusion zwischen den Partikeln antreibt. Dieser Prozess beseitigt die Hohlräume (Poren) zwischen ihnen und erzeugt ein festes, zusammenhängendes Material mit deutlich erhöhter Dichte und Festigkeit.

Vom Pulver zur festen Form: Der „Grünling“

Um zu verstehen, warum Sintern unerlässlich ist, muss man zunächst den Zustand des Keramikmaterials direkt vor dem Einführen in den Ofen kennen.

Was ist ein „Grünling“?

Ein Keramikprodukt beginnt als sorgfältig gemischtes Pulver. Dieses Pulver wird oft mit Wasser und einem temporären Bindemittel zu einer Aufschlämmung vermischt, die dann getrocknet und in die gewünschte Form gepresst wird. Dieses anfängliche, ungebrannte Objekt wird als „Grünling“ bezeichnet.

Die Zerbrechlichkeit des Anfangszustands

Der Grünling ist extrem zerbrechlich. Seine Partikel werden nur mechanisch und durch die schwachen Haftkräfte des Bindemittels zusammengehalten. Er ist stark porös und besitzt weder die Festigkeit, Härte noch die Haltbarkeit, die wir mit Keramik verbinden.

Der Sinterprozess: Schmieden von Festigkeit durch Hitze

Der Brennprozess erfolgt in verschiedenen Stufen, von denen jede einen bestimmten Zweck bei der Umwandlung des schwachen Grünlings in ein robustes Endteil hat.

Schritt 1: Ausbrennen des Bindemittels

Die erste Erwärmungsphase erfolgt bei relativ niedriger Temperatur. Das Hauptziel hierbei ist das sorgfältige Ausbrennen des organischen Bindemittels, das verwendet wurde, um den Grünling zusammenzuhalten. Dies muss langsam geschehen, um Rissbildung im Teil zu vermeiden, während das Bindemittelgas entweicht. Nach diesem Schritt besteht das Objekt nur noch aus Keramikpartikeln, ist aber immer noch porös und schwach.

Schritt 2: Hochtemperatursintern und Verdichtung

Dies ist der Kern des Sinterprozesses. Die Temperatur wird auf einen Punkt knapp unterhalb des Schmelzpunktes der Keramik erhöht. Bei dieser hohen Temperatur werden die Atome an den Kontaktstellen zwischen den einzelnen Keramikpartikeln hochmobil.

Diese Atomdiffusion führt dazu, dass die Partikel miteinander verschmelzen, starke Bindungen bilden und kontinuierliche „Korngrenzen“ entstehen. Während die Partikel verschmelzen, schrumpfen die Poren dazwischen und werden schließlich eliminiert, was die Dichte des Materials dramatisch erhöht.

Das Ergebnis: Eine starke, dichte Keramik

Das Endergebnis eines erfolgreichen Sintervorgangs wird als Verdichtung (Densification) bezeichnet. Die Beseitigung der Porosität und die Bildung einer fest verbundenen kristallinen Struktur sind direkt für die Schlüsseleigenschaften des Endprodukts verantwortlich: hohe mechanische Festigkeit, Härte und chemische Stabilität.

Verständnis der Kompromisse

Die Optimierung des Sinterprozesses ist von entscheidender Bedeutung, da Abweichungen in Zeit oder Temperatur die Endproduktqualität beeinträchtigen können.

Das Risiko des Untersinterns

Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, ist die Atomdiffusion unzureichend. Die resultierende Keramik behält hohe Porositätsgrade bei, was zu geringer Dichte, schlechter mechanischer Festigkeit und inakzeptabler Leistung führt.

Das Problem des Übersinterns

Umgekehrt kann bei zu hoher Temperatur oder zu langer Einwirkzeit ein Phänomen namens Korngrößenwachstum auftreten. Obwohl das Teil dicht sein mag, können übermäßig große Körner manchmal die Festigkeit und Bruchzähigkeit des Materials verringern. In extremen Fällen kann das Teil zu schmelzen beginnen, sich verziehen oder seine Maßhaltigkeit verlieren.

Sintern für Ihr Ziel optimieren

Die idealen Sinterparameter hängen vollständig von der beabsichtigten Anwendung der Keramikkkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Das Ziel ist es, eine nahezu vollständige Verdichtung zu erreichen und gleichzeitig das Korngrößenwachstum durch präzises Temperatur- und Zeitmanagement sorgfältig zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Filters liegt: Das Ziel ist das Teilsintern, bei dem Sie absichtlich ein Netzwerk offener Porosität belassen, während Sie gleichzeitig starke Bindungen zwischen den Partikeln für die strukturelle Integrität schaffen.

- Wenn Ihr Hauptaugenmerk auf hoher Maßhaltigkeit liegt: Der Schlüssel liegt in der präzisen Steuerung der Aufheiz- und Abkühlraten, um die vorhersehbare Schrumpfung zu steuern, die während der Verdichtung auftritt.

Die Beherrschung des Sinterprozesses ist der Schlüssel zur gezielten Gestaltung der endgültigen Eigenschaften einer Keramik, um ihren spezifischen Betriebsanforderungen gerecht zu werden.

Zusammenfassungstabelle:

| Sinterstufe | Zweck | Wichtigstes Ergebnis |

|---|---|---|

| Ausbrennen des Bindemittels | Entfernen temporärer organischer Bindemittel | Poröse, bindemittelfreie Struktur |

| Hochtemperatursintern | Verschmelzen von Partikeln durch Atomdiffusion | Verdichtung und Festigkeitsgewinn |

| Endergebnis | Erzeugen einer stabilen, dichten Keramik | Hohe Festigkeit, Härte und Stabilität |

Sind Sie bereit, präzise Verdichtung und überlegene Festigkeit in Ihren Keramikprodukten zu erzielen?

Der Sinterprozess ist entscheidend für die Leistung Ihres Endprodukts. KINTEK ist spezialisiert auf die fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die benötigt werden, um Ihre Brennzyklen zu perfektionieren und optimale Dichte, Festigkeit und Maßhaltigkeit für Ihre spezifische Anwendung zu gewährleisten – sei es für maximale mechanische Festigkeit, Filtration oder hohe Präzision.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Sintererfolg Ihres Labors unterstützen können. Jetzt Kontakt aufnehmen

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Ändert sich der Schmelzpunkt jemals? Entschlüsseln Sie die Geheimnisse von Druck und Reinheit

- Was sind die 3 offiziellen Methoden zur Bestimmung von Asche- und Wassergehalt? Ein Leitfaden zur Proximatanalyse

- Was ist natürliche Sinterung? Entdecken Sie den geologischen Prozess, der Erzlagerstätten bildet

- Was wird üblicherweise bei einem Trockenasche-Experiment verwendet? Wesentliche Ausrüstung für eine genaue Ascheanalyse

- Was sind die Faktoren, die die Schmelzgeschwindigkeit beeinflussen? Meistern Sie den Wärmetransport für schnellere Ergebnisse