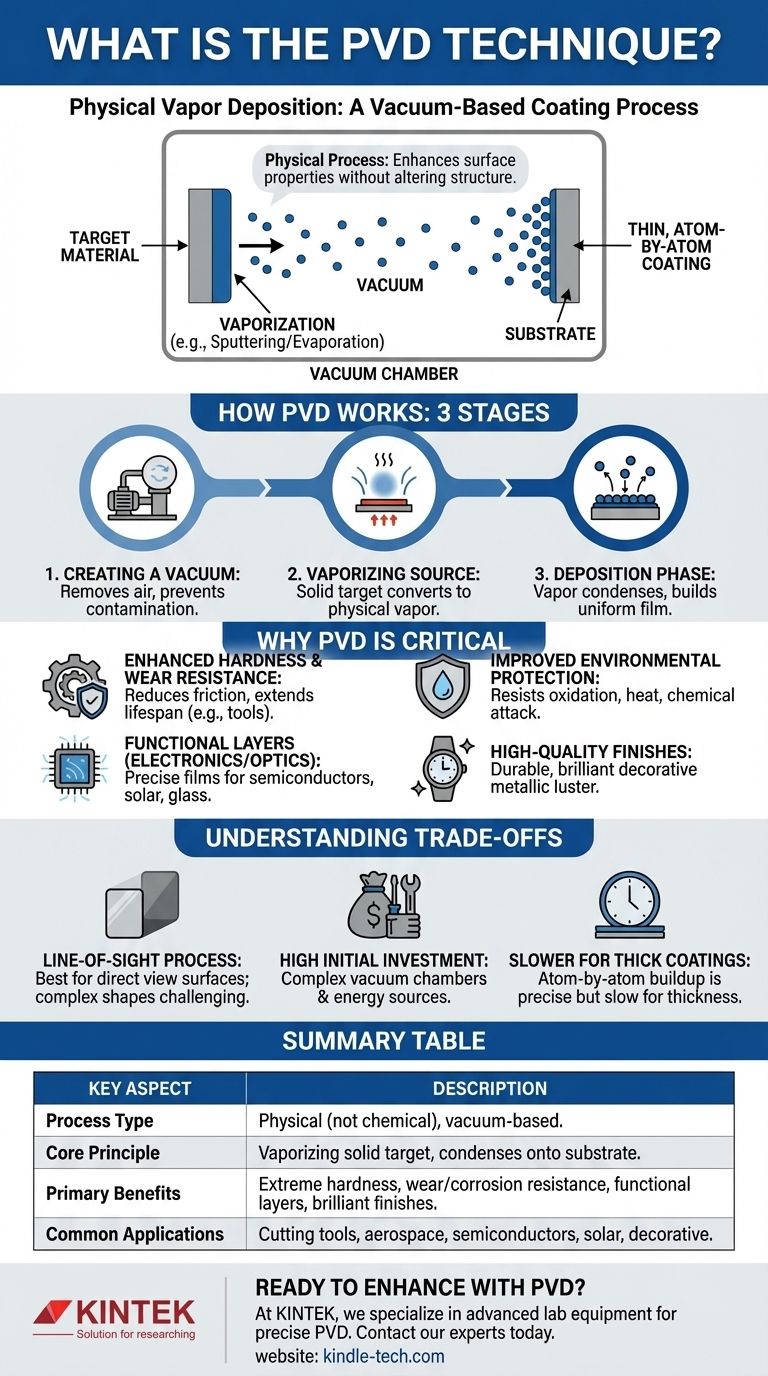

Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) ein vakuumbasierter Beschichtungsprozess, der verwendet wird, um extrem dünne, hochleistungsfähige Schichten auf eine Oberfläche aufzubringen. Dabei wird ein festes Ausgangsmaterial in einen Dampf umgewandelt, der dann durch eine Vakuumkammer strömt und auf dem Zielobjekt kondensiert. Dies baut die neue Beschichtung Atom für Atom auf, was zu einer reinen, gleichmäßigen und hochhaftenden Schicht führt.

Das entscheidende Merkmal von PVD ist, dass es sich um einen physikalischen und nicht um einen chemischen Prozess handelt. Man kann es sich als ein hochkontrolliertes „Sprühlackieren“ mit Atomen vorstellen, das dazu dient, die Oberflächeneigenschaften eines Materials grundlegend zu verbessern, ohne dessen zugrunde liegende Struktur zu verändern.

Wie PVD funktioniert: Das Kernprinzip

Um PVD zu verstehen, ist es am besten, es in seine drei wesentlichen Phasen zu unterteilen. Der gesamte Prozess findet unter sehr niedrigem Druck (Hochvakuum) statt.

Schritt 1: Erzeugen eines Vakuums

Der Prozess muss in einer versiegelten Vakuumkammer stattfinden. Das Entfernen fast der gesamten Luft ist entscheidend, um Kontaminationen zu verhindern und den verdampften Beschichtungsatomen zu ermöglichen, von der Quelle zum Substrat zu gelangen, ohne mit anderen Partikeln zu kollidieren.

Schritt 2: Verdampfen des Ausgangsmaterials

Ein reines, festes Ausgangsmaterial, bekannt als „Target“, wird in einen Dampf umgewandelt. Dies ist der „physikalische Dampf“-Teil des Namens. Gängige Methoden umfassen Hochtemperaturverdampfung oder das Bombardieren des Targets mit hochenergetischen Ionen (ein Prozess, der als Sputtern bezeichnet wird).

Schritt 3: Die Abscheidungsphase

Die verdampften Atome bewegen sich geradlinig durch die Vakuumkammer und kondensieren auf der Oberfläche des Substrats. Dieser langsame, Atom-für-Atom-Aufbau erzeugt einen extrem dünnen, dichten und gleichmäßigen Film, der mechanisch mit der Oberfläche verbunden ist.

Warum PVD ein kritisches Fertigungswerkzeug ist

PVD ist nicht nur eine Beschichtungsmethode; es ist eine Technik, um einem Material neue Oberflächeneigenschaften zu verleihen. Ihre Anwendungen werden durch die spezifischen funktionalen Verbesserungen bestimmt, die sie liefert.

Verbesserung von Härte und Verschleißfestigkeit

PVD wird häufig verwendet, um ultrahart Beschichtungen auf Schneidwerkzeuge, Motorkomponenten und andere Gegenstände aufzubringen. Diese Schichten reduzieren die Reibung erheblich und verbessern die Beständigkeit gegen Verschleiß und Abrieb, wodurch die Lebensdauer des Produkts verlängert wird.

Verbesserung des Umweltschutzes

Die durch PVD erzeugten dichten Schichten wirken als starke Barriere. Sie können ein Substrat hochbeständig gegen Oxidation (Rost), hohe Temperaturen und chemische Angriffe machen, was in der Luft- und Raumfahrt sowie in industriellen Anwendungen entscheidend ist.

Erzeugung funktionaler elektronischer und optischer Schichten

Die Präzision von PVD ist in der High-Tech-Fertigung unerlässlich. Es wird verwendet, um die spezifischen Dünnschichtschichten zu erzeugen, die für Halbleiterbauelemente, Dünnschicht-Solarzellen und spezielle entspiegelte Glasbeschichtungen erforderlich sind.

Erzielung hochwertiger Oberflächen

PVD bietet eine langlebige und brillante Oberfläche für Dekorationsartikel. Da die Beschichtung die Textur der darunter liegenden Oberfläche perfekt widerspiegelt, kann sie einen hellen metallischen Glanz auf Kunststoffen oder Metallen erzeugen, ohne ein Nachpolieren zu erfordern.

Die Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es keine Universallösung. Das Verständnis seiner inhärenten Eigenschaften ist der Schlüssel zu seiner effektiven Anwendung.

Ein Line-of-Sight-Prozess

Da die verdampften Atome sich geradlinig bewegen, ist PVD am effektivsten beim Beschichten von Oberflächen mit direkter Sichtlinie zum Ausgangsmaterial. Das Beschichten komplexer, dreidimensionaler Formen mit tiefen Vertiefungen oder internen Kanälen kann eine Herausforderung darstellen.

Erfordert hohe Anfangsinvestitionen

Die für PVD erforderliche Ausrüstung – insbesondere die Vakuumkammern und die für die Verdampfung benötigten Hochenergiequellen – ist komplex und stellt eine erhebliche Kapitalinvestition dar.

Langsamere Abscheidung für dicke Beschichtungen

Der Aufbau einer Beschichtung Atom für Atom ist unglaublich präzise, kann aber langsamer sein als andere Methoden wie die Galvanisierung, insbesondere wenn eine sehr dicke Schicht erforderlich ist. PVD zeichnet sich durch die Erzeugung von Filmen aus, die typischerweise nur wenige Mikrometer dick sind.

Wann PVD für Ihr Projekt in Betracht gezogen werden sollte

Die Entscheidung, PVD zu verwenden, sollte auf dem funktionalen Ziel für die Oberfläche Ihres Materials basieren.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit liegt: PVD ist eine ausgezeichnete Wahl für das Aufbringen harter Beschichtungen, die die Reibung reduzieren und die Lebensdauer von Werkzeugen und Komponenten verbessern.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik oder Optik liegt: Die Präzision von PVD macht es unerlässlich für die Erzeugung der dünnen, funktionalen Filme, die in Halbleitern, Sensoren und Solarzellen benötigt werden.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen dekorativen Oberfläche liegt: PVD bietet eine langlebige, brillante Beschichtung auf Gegenständen wie Uhren oder Armaturen, die die Härte traditioneller Beschichtungen bei weitem übertrifft.

- Wenn Ihr Hauptaugenmerk auf thermischem oder chemischem Schutz liegt: PVD kann leistungsstarke Barriereschichten erzeugen, die Substrate vor Oxidation, hohen Temperaturen und chemischer Korrosion schützen.

Letztendlich ist PVD die definitive Technik zur Verbesserung der Oberflächeneigenschaften eines Materials, ohne dessen grundlegende Zusammensetzung zu verändern.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalisch (nicht chemisch), vakuumbasiert |

| Kernprinzip | Verdampfen eines festen Targetmaterials, das dann Atom für Atom auf einem Substrat kondensiert |

| Hauptvorteile | Extreme Härte, Verschleißfestigkeit, Korrosions-/Oxidationsschutz, funktionale elektronische Schichten, brillante dekorative Oberflächen |

| Häufige Anwendungen | Schneidwerkzeuge, Luft- und Raumfahrtkomponenten, Halbleiter, Solarzellen, dekorative Hardware |

| Wichtige Überlegung | Line-of-Sight-Prozess; am besten für Oberflächen mit direkter Sicht zur Quelle |

Bereit, Ihre Materialien mit Hochleistungs-PVD-Beschichtungen zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien für präzise und zuverlässige PVD-Prozesse. Egal, ob Sie verschleißfeste Werkzeuge, Schutzbarrieren oder hochentwickelte elektronische Komponenten entwickeln, unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre PVD-Beschichtungsprojekte unterstützen und Ihnen helfen kann, überlegene Oberflächeneigenschaften zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung