Im Wesentlichen ist die Kunststoffpyrolyse ein chemischer Recyclingprozess, bei dem Kunststoffabfälle mithilfe hoher Hitze in einer sauerstofffreien Umgebung abgebaut werden. Diese thermische Zersetzung wandelt komplexe Kunststoffpolymere in einfachere, wertvolle Produkte um, hauptsächlich in einen flüssigen Kraftstoff, der als Pyrolyseöl bekannt ist. Sie bietet eine Möglichkeit, Kunststoffarten zu entsorgen, die mechanisch schwer oder unmöglich zu recyceln sind.

Bei der Pyrolyse geht es nicht darum, Kunststoff zu schmelzen, sondern ihn auf molekularer Ebene grundlegend zu dekonstruieren. Sie wandelt minderwertige, oft nicht recycelbare Kunststoffabfälle in einen nutzbaren Kohlenwasserstoffkraftstoff um und bietet damit eine wirksame Alternative zur Deponierung oder Verbrennung.

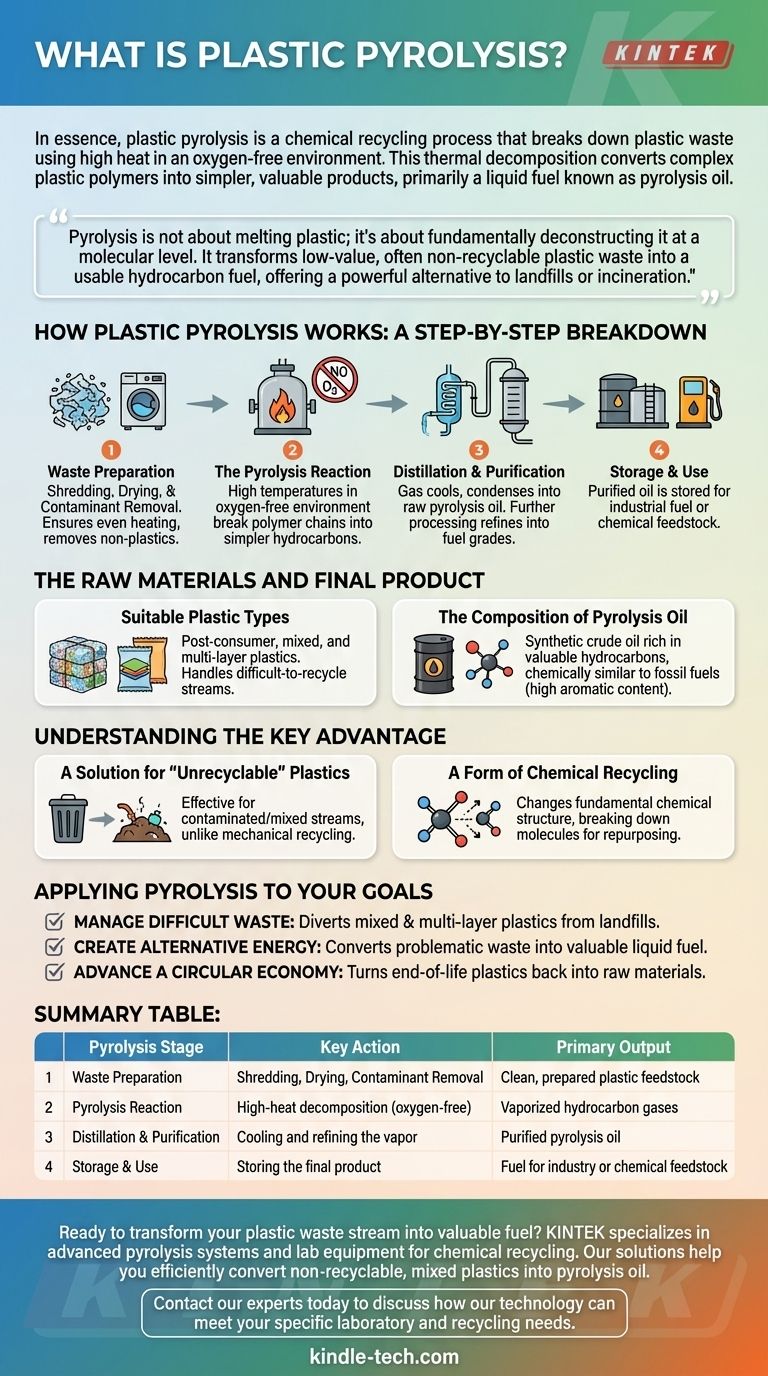

Wie die Kunststoffpyrolyse funktioniert: Eine schrittweise Aufschlüsselung

Die Umwandlung von Kunststoffabfällen in Kraftstoff folgt einem strukturierten, mehrstufigen industriellen Prozess. Jeder Schritt dient dazu, das Ausgangsmaterial zu reinigen und das Endergebnis zu optimieren.

Schritt 1: Abfallvorbereitung

Bevor die Reaktion beginnen kann, müssen die Rohkunststoffabfälle vorbereitet werden. Dies beinhaltet typischerweise das Zerkleinern des Kunststoffs in kleinere, gleichmäßigere Stücke, um eine gleichmäßige Erwärmung zu gewährleisten.

Das zerkleinerte Material wird dann getrocknet, um Feuchtigkeit zu entfernen. Entscheidend ist, dass alle nicht-plastischen Verunreinigungen wie Metall, Glas oder organische Stoffe abgetrennt und entfernt werden.

Schritt 2: Die Pyrolyse-Reaktion

Der vorbereitete Kunststoff wird in einen Reaktor gefüllt, der dann versiegelt wird, um eine sauerstofffreie Umgebung zu schaffen. Das Material wird auf sehr hohe Temperaturen erhitzt, wodurch die langen Polymerketten, aus denen der Kunststoff besteht, in kleinere, einfachere Kohlenwasserstoffmoleküle zerfallen.

Schritt 3: Destillation und Reinigung

Das während der Pyrolyse erzeugte heiße Gasgemisch wird aus dem Reaktor abgeleitet und abgekühlt. Beim Abkühlen kondensiert das Gas zu einer Flüssigkeit – dem rohen Pyrolyseöl.

Dieses Rohöl erfordert oft eine weitere Verarbeitung, wie z. B. Destillation und Reinigung, um verschiedene Kraftstoffqualitäten zu trennen und verbleibende Verunreinigungen zu entfernen.

Schritt 4: Lagerung und Verwendung

Das gereinigte Endprodukt wird gelagert und ist bereit für die Verwendung als Industrie- oder Heizöl oder als Rohstoff für die Herstellung neuer Chemikalien.

Die Rohstoffe und das Endprodukt

Die Wirksamkeit der Pyrolyse liegt in ihrer Fähigkeit, eine breite Palette von Kunststoffabfällen zu verarbeiten, die herkömmliche Recyclingmethoden vor Herausforderungen stellen.

Geeignete Kunststoffarten

Die Pyrolyse eignet sich besonders gut für komplexe Abfallströme. Dazu gehören Post-Consumer-Kunststoffe, aus dem kommunalen Feststoffabfall ausgesonderte Abfälle und Ausschuss aus mechanischen Recyclinganlagen.

Sie ist besonders wertvoll für die Verarbeitung von mehrschichtigen Verpackungen und gemischten Kunststoffen, die mit PET oder PVC kontaminiert sind, da diese auf andere Weise notorisch schwer zu recyceln sind.

Die Zusammensetzung von Pyrolyseöl

Das primäre Ergebnis ist ein synthetisches Rohöl. Wissenschaftliche Analysen mittels Methoden wie GC-MS und FT-IR bestätigen, dass dieses Öl reich an wertvollen Kohlenwasserstoffen ist.

Seine Zusammensetzung ist eine Mischung aus hohem aromatischem Gehalt sowie aliphatischen und anderen Kohlenwasserstoffverbindungen, wodurch es chemisch fossilen Brennstoffen ähnelt.

Das Hauptvorteil verstehen

Die Pyrolyse nimmt eine spezifische und entscheidende Nische in der breiteren Landschaft des Abfallmanagements und des Recyclings ein. Sie ist kein Ersatz für alle anderen Methoden, sondern eine ergänzende Lösung für ein spezifisches Problem.

Eine Lösung für „nicht recycelbare“ Kunststoffe

Der Kernwert der Pyrolyse liegt in ihrer Fähigkeit, kontaminierte und gemischte Kunststoffströme zu verarbeiten. Mechanisches Recycling erfordert saubere, sortierte, einströmmige Kunststoffe, um effektiv zu sein. Die Pyrolyse bietet einen gangbaren Weg für die zurückbleibenden komplexen Materialien.

Eine Form des chemischen Recyclings

Im Gegensatz zum mechanischen Recycling, das Kunststoff lediglich schmilzt und neu formt, ist die Pyrolyse eine Form des chemischen Recyclings. Sie verändert die grundlegende chemische Struktur des Materials und zerlegt es in seine Bestandteile. Dies ermöglicht es, diese Moleküle als Kraftstoff oder als neue chemische Bausteine wiederzuverwenden.

Anwendung der Pyrolyse auf Ihre Ziele

Das Verständnis des Prozesses hilft zu verdeutlichen, wie er zur Lösung spezifischer ökologischer und wirtschaftlicher Herausforderungen eingesetzt werden kann.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung schwieriger Abfälle liegt: Die Pyrolyse ist eine effektive Technologie, um gemischte und mehrschichtige Kunststoffe von Deponien fernzuhalten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung alternativer Energie liegt: Der Prozess wandelt einen problematischen Abfallstrom direkt in eine wertvolle flüssige Kraftstoffquelle um.

- Wenn Ihr Hauptaugenmerk auf der Förderung einer Kreislaufwirtschaft liegt: Die Pyrolyse fungiert als leistungsstarkes chemisches Recyclingwerkzeug, das Kunststoffe am Ende ihrer Lebensdauer wieder in wertvolle Rohstoffe umwandelt.

Letztendlich dient die Kunststoffpyrolyse als entscheidende Technologie, um den verborgenen Wert in Kunststoffabfällen freizusetzen, der sonst verloren ginge.

Zusammenfassungstabelle:

| Pyrolyse-Stufe | Schlüsselaktion | Primäres Ergebnis |

|---|---|---|

| Abfallvorbereitung | Zerkleinern, Trocknen und Entfernen von Verunreinigungen | Sauberer, vorbereiteter Kunststoff-Feedstock |

| Pyrolyse-Reaktion | Hochtemperaturzersetzung in einem sauerstofffreien Reaktor | Verdampfte Kohlenwasserstoffgase |

| Destillation & Reinigung | Abkühlen und Veredeln des Dampfes | Gereinigtes Pyrolyseöl |

| Lagerung & Verwendung | Lagerung des Endprodukts | Kraftstoff für die Industrie oder chemischer Rohstoff |

Bereit, Ihren Kunststoffabfallstrom in wertvollen Kraftstoff umzuwandeln?

KINTEK ist spezialisiert auf fortschrittliche Pyrolysesysteme und Laborgeräte für das chemische Recycling. Unsere Lösungen helfen Ihnen, nicht recycelbare, gemischte Kunststoffe effizient in Pyrolyseöl umzuwandeln, wodurch Deponieabfälle reduziert und eine neue Einnahmequelle geschaffen wird.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Technologie Ihre spezifischen Labor- und Recyclinganforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung