Im Wesentlichen ist die Biomassepyrolyse ein thermochemischer Prozess, der organische Materialien wie Holz oder landwirtschaftliche Abfälle zersetzt, indem sie in einer vollständig sauerstofffreien Umgebung auf hohe Temperaturen erhitzt werden. Dies verhindert das Verbrennen des Materials und zerlegt es stattdessen in einen Feststoff, eine Flüssigkeit und ein Gas. Die resultierenden Produkte – Biokohle, Bioöl und Synthesegas – sind allesamt wertvolle Ressourcen.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass Pyrolyse keine Abfallentsorgung ist; sie ist eine hochkontrollierte Umwandlungstechnologie. Durch die präzise Manipulation von Temperatur und Zeit können Sie bestimmen, ob der Prozess hauptsächlich flüssigen Brennstoff, einen kohlenstoffreichen Feststoff oder brennbares Gas liefert, wodurch Biomasse mit geringem Wert in hochwertige Produkte umgewandelt wird.

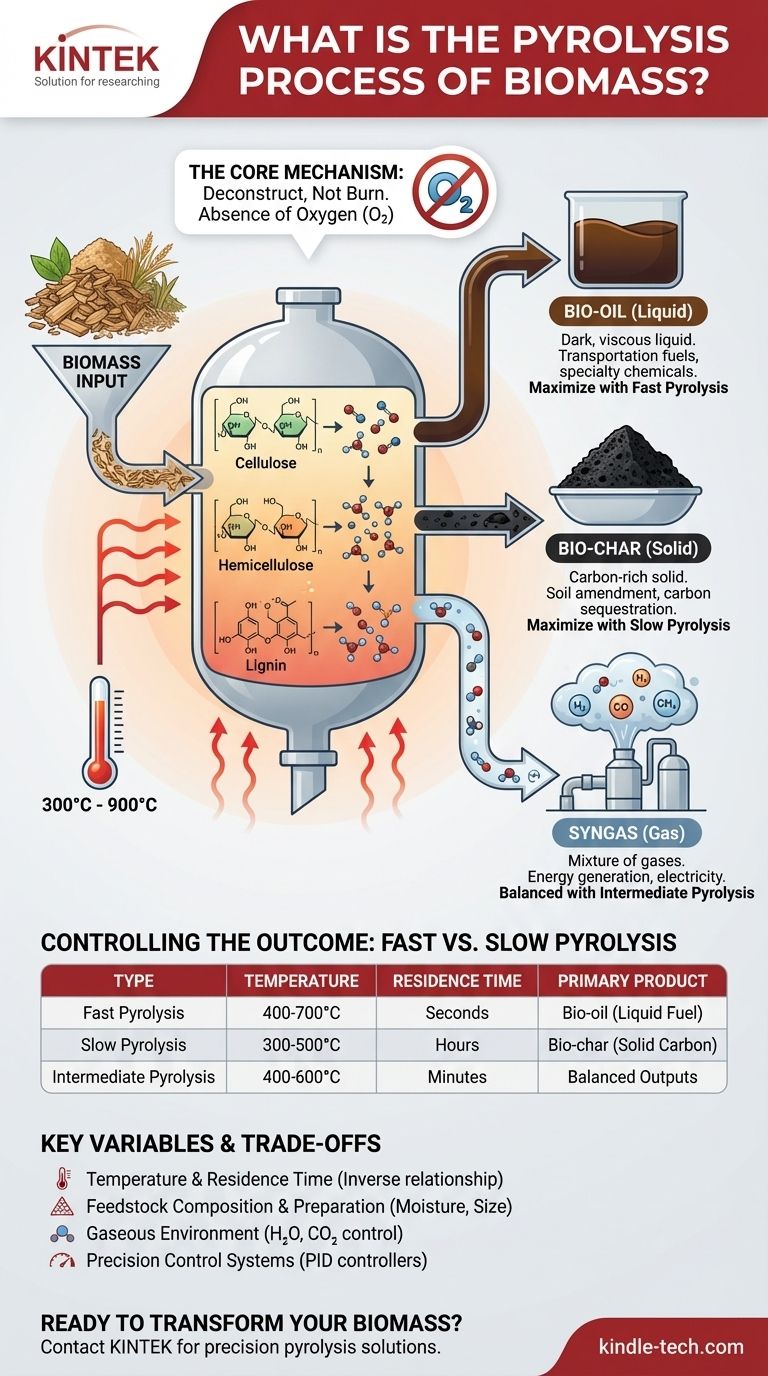

Der Kernmechanismus: Wie Pyrolyse funktioniert

Um Pyrolyse zu verstehen, müssen Sie zunächst verstehen, dass ihr Ziel die Zersetzung und nicht die Verbrennung ist. Dies wird durch die sorgfältige Kontrolle der chemischen Umgebung und der Wärmeanwendung erreicht.

Erhitzen in einer sauerstofffreien Umgebung

Das entscheidende Merkmal der Pyrolyse ist die Abwesenheit von Sauerstoff. Wenn Biomasse mit Sauerstoff erhitzt wird, kommt es zur Verbrennung, wobei der größte Teil ihrer Energie als Wärme freigesetzt und Asche produziert wird.

Durch den Entzug von Sauerstoff verhindern wir die Verbrennung. Die zugeführte Wärmeenergie hat daher eine andere Wirkung: Sie bricht die komplexen chemischen Bindungen innerhalb der Biomasse selbst auf.

Zersetzung von Biomassekomponenten

Biomasse besteht hauptsächlich aus großen organischen Polymeren wie Zellulose, Hemizellulose und Lignin.

Bei Temperaturen von 300 °C bis 900 °C werden diese starken Polymerketten instabil und zerfallen in kleinere, einfachere Moleküle. Die spezifische Temperatur und Heizdauer bestimmen, welche Arten von Molekülen gebildet werden.

Die drei primären Ausgaben

Der Zersetzungsprozess führt zu drei verschiedenen Produktströmen, jeder mit seinen eigenen Anwendungen.

-

Biokohle (Feststoff): Ein schwarzer, kohlenstoffreicher Feststoff, ähnlich Holzkohle. Es ist das nichtflüchtige Material, das übrig bleibt, nachdem die leichteren Komponenten verdampft sind. Sie ist ein ausgezeichneter Bodenverbesserer und kann zur Kohlenstoffbindung oder zur Herstellung von Aktivkohle verwendet werden.

-

Bioöl (Flüssigkeit): Eine dunkle, viskose Flüssigkeit, die durch Abkühlen und Kondensieren der verdampften organischen Moleküle entsteht. Auch als Pyrolyseöl bekannt, kann es zu Transportkraftstoffen aufgerüstet oder als Quelle für Spezialchemikalien verwendet werden.

-

Synthesegas (Gas): Eine Mischung aus nicht kondensierbaren Gasen, hauptsächlich Wasserstoff, Kohlenmonoxid und Methan. Dieses "Synthesegas" hat einen moderaten Heizwert und kann vor Ort verbrannt werden, um die für den Pyrolyseprozess benötigte Wärme zu erzeugen oder Strom zu produzieren.

Ergebnissteuerung: Schnelle vs. langsame Pyrolyse

Die wichtigste Erkenntnis ist, dass die relativen Ausbeuten an Biokohle, Bioöl und Synthesegas nicht zufällig sind. Sie sind ein direktes Ergebnis der Prozessbedingungen, hauptsächlich der Temperatur und der Verweilzeit – der Dauer, die die Biomasse im Reaktor verbringt.

Schnelle Pyrolyse: Maximierung von Bioöl

Diese Methode verwendet sehr hohe Temperaturen und extrem kurze Verweilzeiten, oft nur wenige Sekunden. Ziel ist es, die Biomasse schnell zu verdampfen und die Dämpfe schnell abzukühlen, um sie zu flüssigem Bioöl zu kondensieren, bevor sie weiter zerfallen können. Dieser Prozess liefert typischerweise die größte Menge an flüssigem Produkt.

Langsame Pyrolyse: Maximierung von Biokohle

Umgekehrt verwendet die langsame Pyrolyse niedrigere Temperaturen und viel längere Verweilzeiten, oft mehrere Stunden. Diese allmähliche Erwärmung begünstigt die Bildung eines stabilen, verkohlten Feststoffs. Dies ist die historische Methode zur Herstellung von Holzkohle und ist ideal zur Maximierung der Biokohleproduktion.

Intermediäre Pyrolyse: Ein ausgewogener Ansatz

Wie der Name schon sagt, arbeitet dieser Prozess mit moderaten Temperaturen und Verweilzeiten (Minuten statt Sekunden oder Stunden). Er produziert ausgewogenere Mengen an Biokohle, Bioöl und Synthesegas und bietet Flexibilität je nach unmittelbarem Bedarf.

Verständnis der Kompromisse und Schlüsselvariablen

Ein effizienter Pyrolysebetrieb erfordert das Ausbalancieren mehrerer miteinander verbundener Faktoren. Ein Missverständnis dieser Faktoren kann zu einer ineffizienten Umwandlung und schlechter Produktqualität führen.

Das Verhältnis von Temperatur zu Verweilzeit

Temperatur und Verweilzeit sind umgekehrt proportional. Um eine vollständige Zersetzung zu erreichen, erfordern höhere Temperaturen deutlich kürzere Verweilzeiten. Dieses Verhältnis ist das grundlegende Prinzip, das zur Konstruktion von Reaktoren für schnelle oder langsame Pyrolyse verwendet wird.

Zusammensetzung und Vorbereitung des Ausgangsmaterials

Die Art und der Zustand des Biomasse-Ausgangsmaterials sind entscheidend. Faktoren wie Feuchtigkeitsgehalt, Partikelgröße und die spezifische chemische Zusammensetzung der Biomasse (z. B. holzig vs. grasig) wirken sich direkt auf die Effizienz des Prozesses und die Zusammensetzung der Endprodukte aus. Getrocknete und fein gemahlene Biomasse reagiert im Allgemeinen schneller und vollständiger.

Die Rolle der gasförmigen Umgebung

Während Pyrolyse durch die Abwesenheit von Sauerstoff definiert ist, kann eine fortgeschrittene Kontrolle durch die Einführung anderer Gase ausgeübt werden. Die Variation der anfänglichen Konzentrationen von Wasserdampf (H2O) oder Kohlendioxid (CO2) im Reaktor kann die Reaktionswege beeinflussen und die Endproduktverteilung verändern.

Präzisionskontrollsysteme

Moderne Pyrolyseanlagen verlassen sich auf ausgeklügelte Prozesssteuerungen. PID (Proportional-Integral-Differential)-Temperaturregler und empfindliche Sensoren werden verwendet, um Heizraten präzise zu steuern und die Solltemperatur aufrechtzuerhalten, um konsistente und vorhersagbare Ergebnisse zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die "beste" Pyrolysemethode hängt vollständig von Ihrem gewünschten Endprodukt ab. Ihr primäres Ziel sollte Ihre Wahl der Technologie und der Betriebsparameter bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigem Biokraftstoff liegt: Sie müssen schnelle Pyrolyse verwenden, um die Biomasse schnell zu verdampfen und die Bioöl-Ausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung oder Kohlenstoffbindung liegt: Sie müssen langsame Pyrolyse verwenden, um die Produktion von stabiler, fester Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf flexibler, dezentraler Energieerzeugung liegt: Ein intermediärer Prozess oder ein auf die Synthesegasproduktion optimiertes System bietet den praktischsten Weg.

Letztendlich bietet die Pyrolyse ein leistungsstarkes und vielseitiges Werkzeug zur Umwandlung von Biomasse von einem potenziellen Abfallstrom in ein Portfolio wertvoller Ressourcen.

Zusammenfassungstabelle:

| Pyrolysetyp | Temperaturbereich | Verweilzeit | Hauptprodukt |

|---|---|---|---|

| Schnelle Pyrolyse | 400-700°C | Sekunden | Bioöl (Flüssigbrennstoff) |

| Langsame Pyrolyse | 300-500°C | Stunden | Biokohle (Fester Kohlenstoff) |

| Intermediäre Pyrolyse | 400-600°C | Minuten | Ausgewogene Ausbeuten |

Bereit, Ihre Biomasse in wertvolle Ressourcen umzuwandeln? KINTEK ist spezialisiert auf Präzisionslaborgeräte für die Pyrolyseforschung und -entwicklung. Egal, ob Sie Bioöl-Ausbeuten optimieren, Biokohle zur Bodenverbesserung produzieren oder Synthesegas zur Energiegewinnung erzeugen, unsere Reaktoren und Steuerungssysteme liefern die Genauigkeit und Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Biomasse-Umwandlungsprojekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten