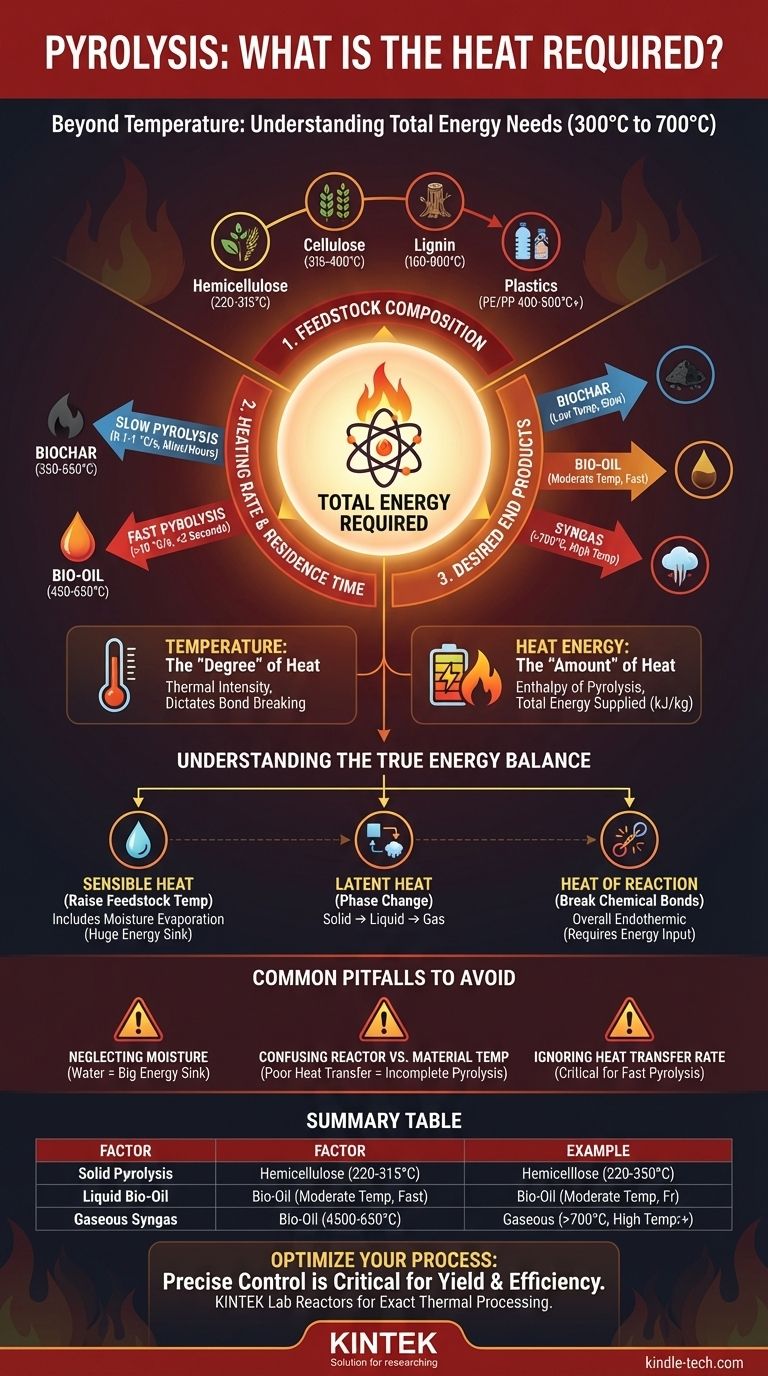

Genauer gesagt ist Pyrolyse nicht durch eine einzelne Temperatur definiert, sondern findet typischerweise in einem Bereich zwischen 300 °C und 700 °C (572 °F bis 1292 °F) in einer sauerstofffreien Umgebung statt. Die spezifisch benötigte Wärme hängt vollständig vom Ausgangsmaterial, den gewünschten Endprodukten und der Geschwindigkeit des Prozesses ab. Einfach nur eine Temperatur anzustreben, verfehlt die kritischere Metrik: die Gesamtenergie, die zur chemischen Zersetzung benötigt wird.

Das Kernproblem besteht darin, von der Frage „Welche Temperatur benötige ich?“ zu „Wie hoch ist der Gesamtenergiebedarf für mein spezifisches Ziel?“ überzugehen. Diese Energiebilanz wird durch die Eigenschaften des Ausgangsmaterials, die Heizrate und Ihre Zielprodukte – Biokohle, Bioöl oder Synthesegas – bestimmt.

Unterscheidung zwischen Temperatur und Wärmeenergie

Ein häufiger Irrtum ist die Gleichsetzung der Prozesstemperatur mit der insgesamt benötigten Wärme. Dies sind verwandte, aber unterschiedliche Konzepte, die für die Konstruktion oder den Betrieb jedes Pyrolysesystems entscheidend sind.

Temperatur: Der „Grad“ der Wärme

Temperatur ist ein Maß für die thermische Intensität im Reaktor. Sie bestimmt, welche chemischen Bindungen gebrochen werden können und beeinflusst die Reaktionsgeschwindigkeit. Unterschiedliche Temperaturen begünstigen die Bildung unterschiedlicher Produkte.

Wärmeenergie: Die „Menge“ der Wärme

Wärmeenergie, oder die Pyrolyseenthalpie, ist die Gesamtenergiemenge (oft in kJ/kg gemessen), die dem Ausgangsmaterial zugeführt werden muss, um dessen Temperatur zu erhöhen und die chemischen Reaktionen anzutreiben. Dies ist die wahre „benötigte Wärme“ und bestimmt Ihre Energiekosten und das Reaktordesign.

Schlüsselfaktoren, die den Wärmebedarf beeinflussen

Die „richtige“ Temperatur und der Energieeintrag sind keine festen Werte. Es sind Variablen, die Sie steuern, um ein bestimmtes Ergebnis zu erzielen.

Zusammensetzung des Ausgangsmaterials

Verschiedene Materialien zersetzen sich bei unterschiedlichen Temperaturen. Bei Biomasse zersetzen sich die Hauptbestandteile in unterschiedlichen Bereichen:

- Hemicellulose: 220-315 °C

- Cellulose: 315-400 °C

- Lignin: 160-900 °C (zersetzt sich langsam über einen sehr weiten Bereich)

Auch Kunststoffe variieren erheblich. Polyethylen (PE) und Polypropylen (PP) erfordern Temperaturen um 400-500 °C, während ein stabileres Polymer wie PET höhere Temperaturen benötigt.

Heizrate und Verweilzeit

Die Geschwindigkeit, mit der Sie das Material erhitzen, ist einer der wichtigsten Prozessparameter.

- Langsame Pyrolyse: Verwendet niedrige Heizraten (0,1-1 °C/s) und lange Verweilzeiten (Minuten bis Stunden). Dieser Prozess läuft bei niedrigeren Temperaturen (350-550 °C) ab und maximiert den Ertrag an Biokohle.

- Schnelle Pyrolyse: Verwendet extrem hohe Heizraten (>10 °C/s) und sehr kurze Verweilzeiten (<2 Sekunden). Dies erfordert höhere Temperaturen (450-650 °C), um Material schnell abzubauen, und ist für die Produktion von flüssigem Bioöl optimiert.

Gewünschte Endprodukte

Ihr Zielprodukt bestimmt die Prozessbedingungen.

- Für Biokohle: Niedrigere Temperaturen und langsames Erhitzen bewahren die feste Kohlenstoffstruktur.

- Für Bioöl: Höhere Temperaturen und schnelles Erhitzen zerlegen das Ausgangsmaterial in Dämpfe, die dann schnell abgekühlt und zu Flüssigkeit kondensiert werden.

- Für Synthesegas: Sehr hohe Temperaturen (>700 °C) sind erforderlich, um die größeren Moleküle (einschließlich Pyrolysedämpfe) in kleinere, nicht kondensierbare Gasmoleküle wie Wasserstoff und Kohlenmonoxid zu „cracken“.

Das wahre Energiegleichgewicht verstehen

Die gesamte Wärme, die Sie zuführen müssen, lässt sich in drei verschiedene Bedarfe unterteilen.

1. Sensible Wärme zum Erhitzen

Dies ist die Energie, die benötigt wird, um das Ausgangsmaterial von seiner Starttemperatur auf die Ziel-Pyrolysetemperatur zu bringen. Ein erheblicher Teil davon wird oft nur zum Verdampfen von Feuchtigkeit verwendet, was eine große Energiemenge erfordert.

2. Latente Wärme für den Phasenwechsel

Dies ist die Energie, die benötigt wird, um Feststoffe in Flüssigkeiten und Flüssigkeiten in Gase umzuwandeln. Bei trockenem Ausgangsmaterial ist dies hauptsächlich die Energie, die zum Verdampfen des sich zersetzenden Materials benötigt wird.

3. Reaktionswärme

Pyrolyse ist im Allgemeinen ein endothermer Prozess, was bedeutet, dass ein Nettoenergieeintrag erforderlich ist, um die starken chemischen Bindungen im Ausgangsmaterial zu brechen. Während einige Sekundärreaktionen, die neue Moleküle bilden, exotherm sein können (Wärme freisetzen), erfordert die Gesamtbilanz des Prozesses immer einen Energieeintrag.

Häufige Fallstricke, die es zu vermeiden gilt

Das Erreichen der richtigen thermischen Bedingungen ist komplexer, als nur ein Thermostat einzustellen.

Vernachlässigung der Feuchtigkeit des Ausgangsmaterials

Wasser ist eine enorme Energiesenke. Ein Ausgangsmaterial mit 20 % Feuchtigkeit benötigt wesentlich mehr Energie als eines mit 5 % Feuchtigkeit, da all dieses Wasser verdampft werden muss, bevor das Material Pyrolysetemperaturen erreichen kann.

Verwechslung von Reaktor- und Materialtemperatur

Die Temperatur Ihrer Reaktorwand ist nicht die Temperatur im Inneren eines Holzspans oder eines Stücks Plastik. Eine schlechte Wärmeübertragung kann dazu führen, dass der Kern Ihres Ausgangsmaterials viel kühler ist als der Sollwert des Reaktors, was zu einer unvollständigen Pyrolyse und unerwünschten Produkten führt.

Ignorieren der Wärmeübertragungsrate

Für die schnelle Pyrolyse ist die Rate, mit der Sie Wärme in das Ausgangsmaterialpartikel übertragen können, von größter Bedeutung. Wenn Sie nicht schnell genug Energie zuführen können, werden Sie unbeabsichtigt eine langsame Pyrolyse durchführen, unabhängig von der Temperatureinstellung Ihres Reaktors.

Die richtige Wahl für Ihr Ziel treffen

Anstatt nach einer einzelnen Temperatur zu fragen, definieren Sie zuerst Ihr Ziel. Die optimalen Bedingungen ergeben sich dann aus Ihrem Ziel.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Biokohleertrags liegt: Verwenden Sie niedrigere Temperaturen (350-550 °C) und eine langsame Heizrate, um die Kohlenstoffstruktur zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioölproduktion liegt: Verwenden Sie moderate bis hohe Temperaturen (450-650 °C) mit einer sehr hohen Heizrate und einer kurzen Dampfverweilzeit.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Synthesegasproduktion liegt: Verwenden Sie hohe Temperaturen (>700 °C), um die vollständige thermische Spaltung aller Dämpfe in einfache Gasmoleküle sicherzustellen.

Letztendlich geht es beim Meistern der Pyrolyse darum, den Energiefluss präzise zu steuern, um das Material zum gewünschten chemischen Ergebnis zu führen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf den Wärmebedarf | Typischer Bereich/Beispiel |

|---|---|---|

| Art des Ausgangsmaterials | Verschiedene Materialien zersetzen sich bei unterschiedlichen Temperaturen und Energien. | Biomasse: 300-700 °C; Kunststoffe: 400-500 °C+ |

| Zielprodukt | Bestimmt die optimale Temperatur und Heizrate. | Biokohle (niedrige Temp, langsam); Bioöl (moderate Temp, schnell) |

| Heizrate | Schnellere Raten erfordern einen höheren Leistungseintrag für die gleiche Masse. | Langsam: 0,1-1 °C/s; Schnell: >10 °C/s |

| Feuchtigkeitsgehalt | Hohe Feuchtigkeit erhöht den Energiebedarf für die Verdampfung erheblich. | 20 % Feuchtigkeit vs. 5 % Feuchtigkeit |

Bereit, Ihren Pyrolyseprozess zu optimieren? Die präzise Steuerung von Temperatur und Wärmeübertragung ist entscheidend für Ertrag und Effizienz. KINTEK ist spezialisiert auf hochwertige Laborreaktoren und Öfen, die für exakte thermische Prozesse konzipiert sind. Egal, ob Sie Biokohle-, Bioöl- oder Synthesegasproduktion erforschen, unsere Geräte gewährleisten zuverlässige, reproduzierbare Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Hochdruck-Rohröfen für Laboratorien

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Wie wird Biomasse in Biokraftstoffe umgewandelt? Entschlüsseln Sie den Weg von Pflanzenmaterial zu erneuerbarem Kraftstoff

- Was ist die Geschichte der Pyrolysetechnologie? Von der Holzkohlevergaserzeugung bis zur modernen Abfallverwertung

- Was ist der Zweck der Kunststoffpyrolyse? Umwandlung von Kunststoffabfällen in wertvolle Ressourcen

- Was ist der Unterschied zwischen schneller und langsamer Biomassepyrolyse? Optimieren Sie Ihre Biokraftstoff- oder Biochar-Produktion

- Welche Kunststoffe können für die Pyrolyse verwendet werden? Abfallkunststoffe in wertvolle Ressourcen umwandeln

- Was sind die Hauptergebnisse des Pyrolyseschritts im Vergasungsprozess? Optimieren Sie Ihren Prozess für Gas, Flüssigkeit oder Feststoff

- Welchen Brennstoff verwendet ein Drehrohrofen? Maximieren Sie die Prozesseffizienz mit vielseitigen Brennstoffoptionen