Das primäre feuerfeste Material in einem Muffelofen ist eine Hochtemperaturkeramik, am häufigsten Aluminiumoxid (Aluminiumoxid). Dieses Material wird sowohl für die dichte Innenkammer (den „Muffel“) als auch für die leichte Isolierfaser verwendet, die diese umgibt, wodurch ein System entsteht, das für extreme Wärmespeicherung und chemische Beständigkeit ausgelegt ist.

Ein Muffelofen besteht nicht aus einem einzigen feuerfesten Material, sondern aus einem System davon. Eine dichte Keramik wie Aluminiumoxid bildet die widerstandsfähige Innenkammer zur Verarbeitung von Materialien, während eine leichte Aluminiumoxid-Keramikfaser die entscheidende Wärmeisolierung zur Speicherung der Wärme liefert.

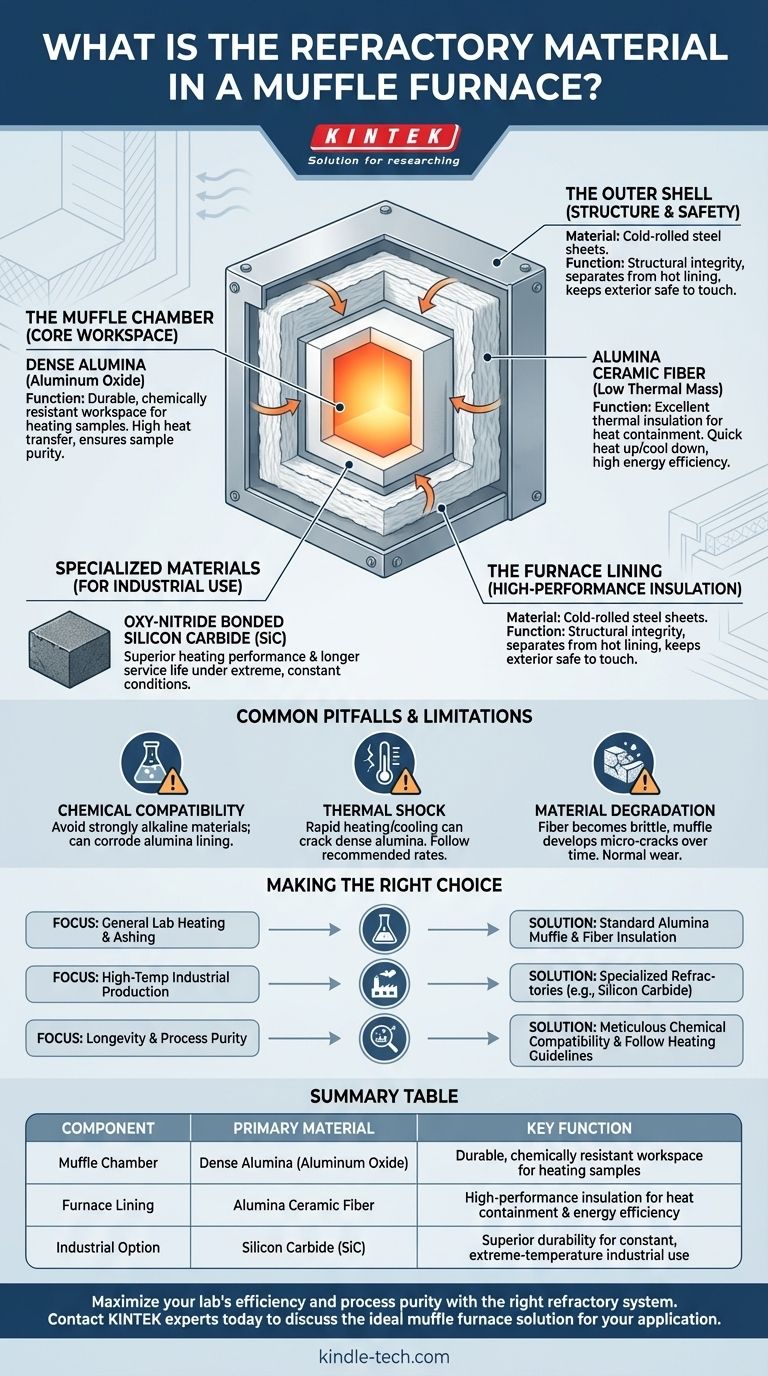

Die Anatomie des Feuerfestsystems eines Muffelofens

Um die Materialien zu verstehen, müssen Sie zunächst die verschiedenen Komponenten des Ofens und die spezifische Aufgabe jeder Komponente kennen. Das „Feuerfeste“ ist nicht ein Teil, sondern mehrere Schichten, die zusammenarbeiten.

Die Muffelkammer: Der Kernarbeitsbereich

Der Muffel selbst ist die versiegelte Innenkammer, in der die Erhitzung stattfindet. Er muss widerstandsfähig, stabil und in der Lage sein, Wärme gleichmäßig zu übertragen.

Das Material der Wahl ist hier typischerweise eine dichte, feste Keramik wie Aluminiumoxid. Dies liegt daran, dass es eine außergewöhnliche Beständigkeit gegen hohe Temperaturen und chemische Angriffe bietet und so die Reinheit der verarbeiteten Proben gewährleistet.

Die Ofenauskleidung: Hochleistungsisolierung

Die Muffelkammer ist von einer dicken Isolierschicht umgeben. Dies ist der kritischste Teil für die Wärmespeicherung und Energieeffizienz.

Diese Auskleidung besteht fast immer aus einem leichten, niedrigdichten Material wie hochreinem Aluminiumoxid-Faser (auch bekannt als Keramikfaser). Dieses Material wird oft vakuumgeformt zu Platten oder als weiche Decke verwendet.

Sein Hauptvorteil ist seine ausgezeichnete Wärmedämmeistung in Verbindung mit einer sehr geringen thermischen Masse. Dies ermöglicht es dem Ofen, relativ schnell aufzuheizen und abzukühlen, ohne eine große Wärmemenge zu speichern, was die Effizienz und die Zykluszeiten verbessert.

Spezialmaterialien für den industriellen Einsatz

Für hochanspruchsvolle industrielle Anwendungen, wie die Herstellung von Zinkoxid, können fortschrittlichere feuerfeste Materialien verwendet werden.

Materialien wie Oxynitrid-gebundener Siliziumkarbid (SiC) bieten eine überlegene Heizleistung und eine längere Lebensdauer unter konstanten, extremen Bedingungen im Vergleich zu Standard-Aluminiumoxid.

Die Außenschale: Struktur und Sicherheit

Die Außenseite des Ofens ist kein feuerfestes Material. Sie besteht typischerweise aus kaltgewalzten Stahlblechen.

Diese Hülle sorgt für die strukturelle Integrität des Geräts. Sie ist von der heißen Ofenauskleidung durch eine Isolierung getrennt, wodurch die Außenseite während des Betriebs sicher berührt werden kann.

Häufige Fallstricke und Materialbeschränkungen

Selbst die besten feuerfesten Materialien haben Grenzen. Diese zu verstehen, ist der Schlüssel zur Maximierung der Lebensdauer des Ofens und zur Gewährleistung genauer Ergebnisse.

Chemische Verträglichkeit

Feuerfeste Keramiken sind beständig, aber nicht unzerstörbar. Stark alkalische Materialien dürfen beispielsweise nicht im Ofen erhitzt werden, da sie die Aluminiumoxidauskleidung mit der Zeit chemisch angreifen und korrodieren können.

Thermischer Schock

Dichte Keramiken wie der Aluminiumoxid-Muffel können reißen, wenn sie thermischem Schock ausgesetzt sind – zu schnelles Aufheizen oder Abkühlen. Während die umgebende Faserisolierung hochbeständig ist, ist die Kernkammer anfälliger. Halten Sie sich immer an die empfohlenen Aufheiz- und Abkühlraten.

Materialdegradation

Über Hunderte von Zyklen kann die Keramikfaserisolierung spröde werden und beginnen, Partikel abzugeben. Der dichte Muffel kann auch durch wiederholtes Ausdehnen und Zusammenziehen Mikrorisse entwickeln. Dies ist normale Abnutzung, aber es ist ein Faktor für die langfristige Lebensdauer des Ofens.

Die richtige Wahl für Ihre Anwendung treffen

Die spezifische feuerfeste Zusammensetzung, die Sie benötigen, hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Laborerhitzen und Veraschen liegt: Ein Standardofen mit einem hochreinen Aluminiumoxid-Muffel und Aluminiumoxidfaserisolierung ist die branchenübliche Lösung.

- Wenn Ihr Hauptaugenmerk auf der industriellen Hochtemperaturproduktion liegt: Erwägen Sie einen Ofen mit speziellen feuerfesten Materialien wie Siliziumkarbid für überlegene Haltbarkeit und eine längere Lebensdauer bei ständigem Gebrauch.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und Prozessreinheit liegt: Seien Sie akribisch bei der chemischen Verträglichkeit und befolgen Sie die Herstellerangaben zu Heizraten, um thermischen Schock und vorzeitige Degradation zu vermeiden.

Das Verständnis der Materialien in Ihrem Ofen ermöglicht es Ihnen, ihn effektiver zu nutzen und seine Betriebszeit zu verlängern.

Zusammenfassungstabelle:

| Komponente | Primärmaterial | Hauptfunktion |

|---|---|---|

| Muffelkammer | Dichtes Aluminiumoxid (Aluminiumoxid) | Robuster, chemisch beständiger Arbeitsbereich zum Erhitzen von Proben |

| Ofenauskleidung | Aluminiumoxid-Keramikfaser | Hochleistungsisolierung zur Wärmespeicherung und Energieeffizienz |

| Industrielle Option | Siliziumkarbid (SiC) | Überlegene Haltbarkeit für konstanten Einsatz unter extremen Industriebedingungen |

Maximieren Sie die Effizienz und Prozessreinheit Ihres Labors mit dem richtigen feuerfesten System. Die Materialien in Ihrem Muffelofen sind entscheidend für seine Leistung und Lebensdauer. Ob Ihre Anwendung Standard-Aluminiumoxid zum Veraschen im Labor oder industrietaugliches Siliziumkarbid für anspruchsvolle Produktionsprozesse erfordert, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre spezifischen Laboranforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um die ideale Muffelofen-Feuerfestlösung für Ihre Anwendung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist das Funktionsprinzip und der Verwendungszweck einer Muffelofen? Erreichen Sie präzise, kontaminationsfreie Erwärmung

- Wofür wird ein Muffelofen im Boden eingesetzt? Analysieren Sie die Bodenzusammensetzung mit Hochtemperaturpräzision

- Wie hoch ist die Temperaturgenauigkeit eines Muffelofens? Erreichen Sie präzise und gleichmäßige Erwärmung

- Welche Vorsichtsmaßnahmen sind bei einem Muffelofen zu beachten? Wesentliche Sicherheitsprotokolle für Ihr Labor

- Was ist die Theorie des Muffelofens? Reine, kontrollierte Hochtemperaturprozesse erzielen