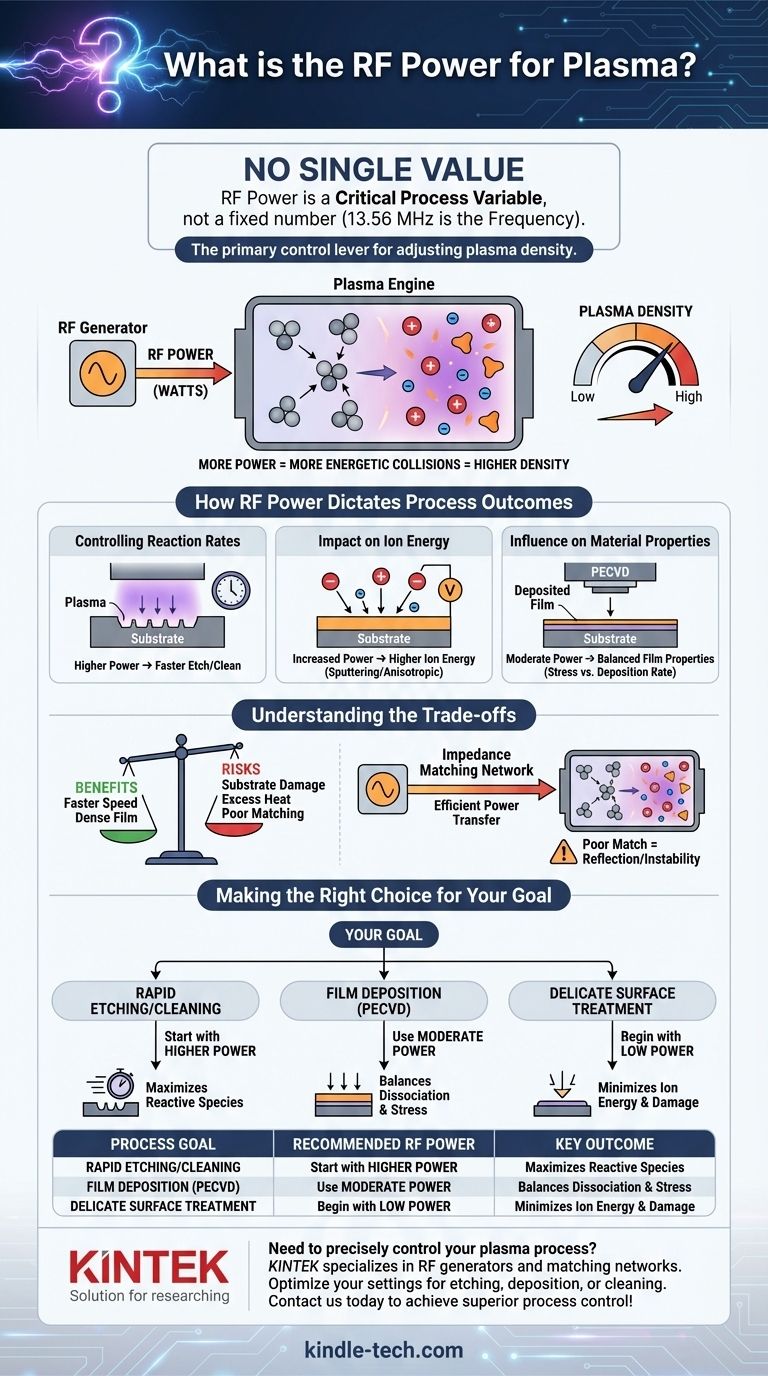

Es gibt keinen einzigen HF-Leistungswert zur Erzeugung eines Plasmas. Stattdessen ist die HF-Leistung eine kritische Prozessvariable, die an die spezifische Anwendung, die Kammergröße, die Gasart und das gewünschte Ergebnis angepasst wird. Die übliche Angabe von 13,56 MHz bezieht sich auf die Radiofrequenz, einen Industriestandard für effiziente Energieübertragung, nicht auf den Leistungspegel, der in Watt gemessen wird.

Das grundlegende Missverständnis besteht darin, nach einer einzigen Zahl für die HF-Leistung zu suchen. Die Realität ist, dass die HF-Leistung der primäre Steuerhebel zur Anpassung der Plasmadichte ist. Eine Erhöhung der Leistung erhöht direkt die Anzahl der Ionen und reaktiven Spezies, was wiederum die Geschwindigkeit und Art Ihres Prozesses bestimmt, sei es Ätzen, Abscheiden oder Reinigen.

Die grundlegende Rolle der HF-Leistung

Die HF-Leistung ist der Motor eines Plasmasystems. Sie liefert die notwendige Energie, um ein neutrales Gas in einen ionisierten, chemisch reaktiven Zustand umzuwandeln. Das Verständnis, wie dies erreicht wird, ist der Schlüssel zur Steuerung Ihres Prozesses.

Vom Inertgas zum reaktiven Plasma

Ein HF-Generator legt ein abwechselndes elektrisches Feld an das Prozessgas an, typischerweise bei 13,56 MHz. Dieses schnell schwingende Feld regt freie Elektronen an, wodurch sie mit neutralen Gasmolekülen kollidieren. Diese energiereichen Kollisionen sind die Grundlage der Plasmaerzeugung.

Der Mechanismus der Ionisierung

Diese Kollisionen übertragen Energie auf die Gasmoleküle, was zu Ionisation (Herausschlagen eines Elektrons, wodurch ein positives Ion und ein weiteres freies Elektron entstehen) und Dissoziation (Aufbrechen von Molekülen in hochreaktive Atome oder Radikale) führt. Die Höhe der zugeführten HF-Leistung korreliert direkt mit der Häufigkeit und Frequenz dieser Kollisionen.

Leistung als Steuerung für die Plasmadichte

Einfach ausgedrückt: Mehr Leistung bedeutet mehr energiereiche Kollisionen. Dies erzeugt ein Plasma höherer Dichte, d. h. ein Plasma, das eine höhere Konzentration von Ionen, Elektronen und reaktiven Radikalen pro Volumeneinheit enthält. Diese Dichte ist oft der kritischste Faktor, der das Ergebnis Ihres Prozesses bestimmt.

Wie die HF-Leistung die Prozessergebnisse bestimmt

Die Variation der HF-Leistung erzeugt nicht nur mehr Plasma, sondern verändert auch die grundlegenden Eigenschaften des Plasmas. Dies ermöglicht es Ihnen, den Prozess für spezifische Ergebnisse auf einem Substrat zuzuschneiden.

Steuerung der Reaktionsgeschwindigkeiten

Bei Prozessen wie Plasmaätzen oder Oberflächenreinigung ist die Geschwindigkeit der Reaktion von größter Bedeutung. Eine höhere Plasmadichte (erreicht durch höhere HF-Leistung) liefert mehr reaktive Spezies, die mit der Substratoberfläche interagieren, was zu einer schnelleren Ätz- oder Reinigungsrate führt.

Auswirkung auf die Ionenenergie

Die Erhöhung der HF-Leistung erhöht typischerweise auch die Selbstvorspannungsspannung des Plasmas. Dies wirkt sich direkt auf die Energie aus, mit der Ionen in Richtung Substrat beschleunigt werden. Eine höhere Ionenenergie kann für Anwendungen vorteilhaft sein, die physikalisches Sputtern oder hochgradig gerichtetes (anisotropes) Ätzen erfordern.

Einfluss auf die Materialeigenschaften

Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) beeinflusst die HF-Leistung die endgültigen Eigenschaften der abgeschiedenen Schicht. Zu viel Leistung kann zu hoher Schichtspannung oder Schäden durch Ionenbeschuss führen, während zu wenig Leistung zu einer langsamen Abscheidungsrate oder einer weniger dichten Schicht führen kann.

Die Abwägungen verstehen

Die bloße Maximierung der HF-Leistung ist selten der richtige Ansatz. Es ist ein Parameter, der gegen andere Variablen und potenzielle negative Folgen abgewogen werden muss.

Das Risiko von Substratschäden

Übermäßige HF-Leistung kann zu erheblichem Ionenbeschuss führen, der physische Schäden (Sputtern) am Substrat oder an empfindlichen Bauteilstrukturen verursacht. Es kann auch überschüssige Wärme erzeugen, was für temperaturempfindliche Materialien nachteilig sein kann.

Das Zusammenspiel mit dem Gasdruck

HF-Leistung und Prozessgasdruck sind untrennbar miteinander verbunden. Ein Hochleistungsplasma bei niedrigem Druck verhält sich ganz anders als ein Hochleistungsplasma bei hohem Druck. Ersteres ist durch energiereiche Ionen gekennzeichnet, während letzteres aufgrund erhöhter Kollisionen mehr chemische Radikale aufweist.

Leistungsabgabe vs. Leistungseinstellung

Die am Generator eingestellte Leistung ist nicht immer die an das Plasma abgegebene Leistung. Ein effizientes Impedanzanpassungsnetzwerk ist entscheidend, um eine maximale Leistungsübertragung vom Generator zur Kammer zu gewährleisten. Eine schlechte Anpassung führt dazu, dass ein Großteil der Leistung reflektiert wird, was zu einem ineffizienten und instabilen Prozess führt.

Die richtige Wahl für Ihr Ziel treffen

Die optimale HF-Leistung wird vollständig durch Ihr Prozessziel definiert. Ihr Ausgangspunkt sollte durch den Kompromiss zwischen Geschwindigkeit, Selektivität und Schadenspotenzial bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der schnellen Materialabtragung liegt (z. B. aggressives Ätzen): Beginnen Sie mit höheren Leistungseinstellungen, um die Dichte der reaktiven Spezies zu maximieren und schnellere Raten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer hochwertigen, dichten Schicht liegt (z. B. PECVD): Verwenden Sie ein moderates Leistungsniveau, um genügend Dissoziation für das Precursor-Gas zu gewährleisten, ohne übermäßigen Schichtstress oder Schäden durch Ionenbeschuss zu verursachen.

- Wenn Ihr Hauptaugenmerk auf empfindlicher Oberflächenmodifikation oder der Behandlung empfindlicher Substrate liegt: Beginnen Sie mit niedriger Leistung, um die Ionenenergie zu minimieren und physische oder thermische Schäden an Ihrem Material zu verhindern.

Letztendlich ist die HF-Leistung das direkteste Werkzeug, das Ihnen zur Verfügung steht, um den grundlegenden Charakter Ihres Plasmas zu steuern und Ihr gewünschtes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Prozessziel | Empfohlene HF-Leistungsstrategie | Wichtigstes Ergebnis |

|---|---|---|

| Schnelles Ätzen/Reinigen | Mit höherer Leistung beginnen | Maximiert die Dichte reaktiver Spezies für schnellere Raten |

| Filmdeposition (PECVD) | Moderate Leistung verwenden | Balanciert Dissoziation mit minimalem Schichtstress/Schaden |

| Empfindliche Oberflächenbehandlung | Mit niedriger Leistung beginnen | Minimiert die Ionenenergie zum Schutz empfindlicher Substrate |

Müssen Sie Ihren Plasma-Prozess präzise steuern? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Plasmaanwendungen, einschließlich HF-Generatoren und Anpassungsnetzwerken. Unsere Experten helfen Ihnen, die HF-Leistungseinstellungen für Ihr spezifisches Ätz-, Abscheidungs- oder Reinigungsverfahren zu optimieren und so Effizienz zu gewährleisten und Ihre Substrate zu schützen. Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und eine überlegene Prozesskontrolle zu erreichen!

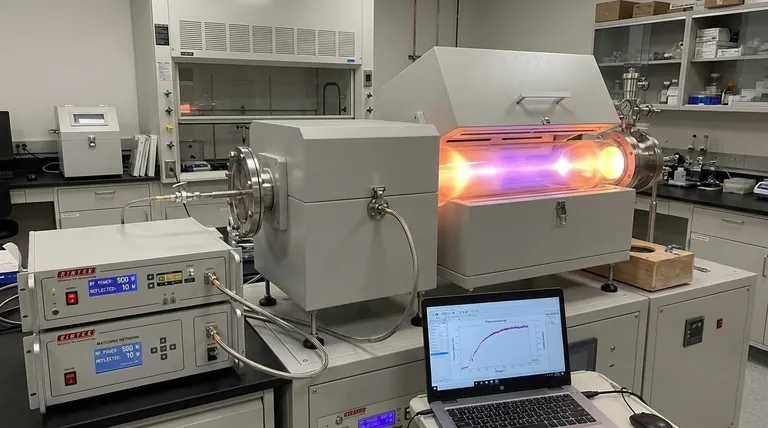

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung