Bei der chemischen Gasphasenabscheidung (CVD) sind die Hauptaufgaben von Argon, als inertes Träger- und Verdünnungsgas zu fungieren. Es schafft eine stabile, nicht-reaktive Umgebung, transportiert die reaktiven Chemikalien zum Substrat und kontrolliert deren Konzentration, um eine hochwertige, gleichmäßige Schichtabscheidung zu gewährleisten.

Argon ist kein passives Hintergrundelement in der CVD; es ist ein kritisches Prozesskontrollwerkzeug. Durch die Steuerung der chemischen Umgebung und der Konzentration der Reaktanten bestimmt es direkt die Abscheidungsrate, die Reinheit der Schicht und die Sicherheit des gesamten Betriebs.

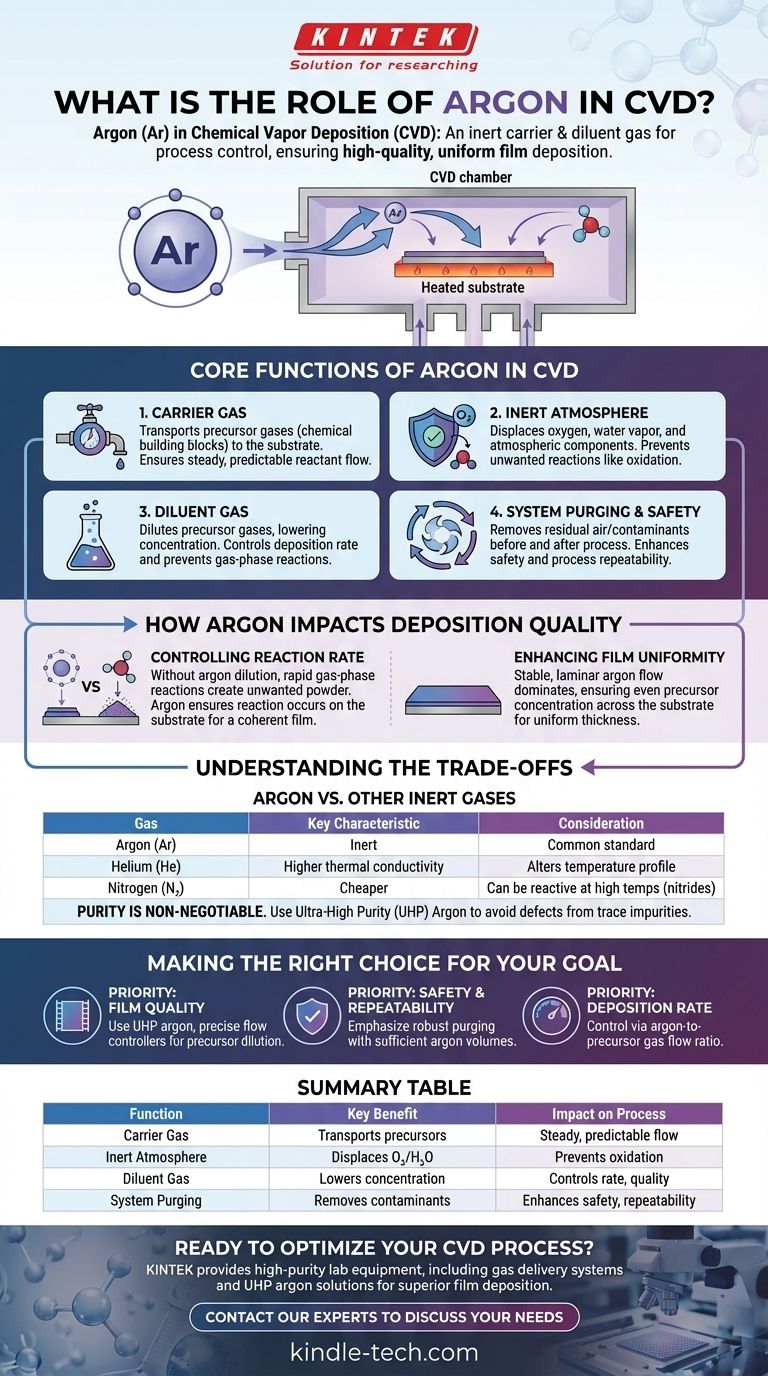

Die Kernfunktionen von Argon in der CVD

Die chemische Gasphasenabscheidung beruht auf einer präzisen Kontrolle einer chemischen Gasphasenreaktion, die zu einer festen Schicht führt. Argon, das chemisch inert ist, bietet die stabile Umgebung und den Transportmechanismus, die für diese Präzision erforderlich sind.

Als Trägergas wirken

Die grundlegende Aufgabe von Argon ist es, die Prekursor-Gase – die chemischen Bausteine der endgültigen Schicht – zur Substratoberfläche zu transportieren. Es fungiert als Transportmittel und gewährleistet einen stetigen und vorhersehbaren Fluss der Reaktanten in die Reaktionskammer.

Eine inerte Atmosphäre schaffen

CVD-Prekursor-Gase sind oft hochreaktiv und empfindlich gegenüber Luft. Argon verdrängt Sauerstoff, Wasserdampf und andere atmosphärische Komponenten aus der Kammer. Dies verhindert unerwünschte Nebenreaktionen, wie z.B. Oxidation, die Verunreinigungen erzeugen und die strukturellen und elektronischen Eigenschaften der abgeschiedenen Schicht beeinträchtigen würden.

Als Verdünnungsgas dienen

Argon wird verwendet, um die Prekursor-Gase zu verdünnen, wodurch deren Partialdruck und Gesamtkonzentration gesenkt werden. Dies dient nicht nur der Kosteneinsparung; es ist eine kritische Methode zur Steuerung des Abscheidungsprozesses. Durch Anpassen des Argon-zu-Prekursor-Verhältnisses können Ingenieure die Wachstumsrate der Schicht fein abstimmen.

Systemspülung und Sicherheit

Bevor eine Abscheidung beginnt, wird Argon verwendet, um die Kammer und Gasleitungen zu spülen und Restluft oder Verunreinigungen zu entfernen. Nach dem Prozess spült es die verbleibenden toxischen oder brennbaren Prekursor-Gase aus, wodurch das System sicher zu handhaben ist und für den nächsten Durchlauf vorbereitet wird.

Wie Argon die Abscheidungsqualität beeinflusst

Die Durchflussrate und Reinheit des Argongases haben einen direkten und messbaren Einfluss auf das Endprodukt. Das Verständnis dieser Effekte ist entscheidend für die Optimierung jedes CVD-Prozesses.

Reaktionsrate steuern

Ohne ein Verdünnungsgas wären die Prekursor-Konzentrationen zu hoch, was potenziell zu schnellen, unkontrollierten Reaktionen in der Gasphase führen könnte. Dies erzeugt unerwünschtes Pulver anstelle einer kohärenten Schicht auf dem Substrat. Durch die Verdünnung der Prekursoren stellt Argon sicher, dass die Reaktion hauptsächlich auf der erhitzten Substratoberfläche stattfindet, was zu einer dichten, hochwertigen Schicht führt.

Verbesserung der Schichtgleichmäßigkeit

Ein stabiler, laminarer Gasfluss ist unerlässlich, um sicherzustellen, dass alle Teile des Substrats der gleichen Konzentration von Prekursor-Molekülen ausgesetzt sind. Da Argon typischerweise den Großteil des Gases in der Kammer ausmacht, dominieren seine Flusseigenschaften und tragen dazu bei, eine Schicht gleichmäßiger Dicke über das gesamte Substrat zu erzielen.

Die Kompromisse verstehen

Obwohl Argon die gebräuchlichste Wahl ist, ist es nicht die einzige, und seine Auswahl beinhaltet die Berücksichtigung spezifischer Prozessanforderungen. Der Schlüssel ist das Verständnis, dass das "inerte" Gas ein aktiver Bestandteil des Systems ist.

Argon vs. andere Edelgase

Gase wie Helium (He) und Stickstoff (N₂) werden ebenfalls verwendet. Helium hat eine viel höhere Wärmeleitfähigkeit als Argon, was das Temperaturprofil in der Kammer verändern kann. Stickstoff ist billiger als Argon, kann aber bei hohen Temperaturen reaktiv sein und in bestimmten Materialien Nitride bilden, was ihn für Prozesse ungeeignet macht, bei denen dies eine Verunreinigung darstellt.

Reinheit ist nicht verhandelbar

Die Wirksamkeit von Argon hängt vollständig von seiner Reinheit ab. Selbst Spuren von Sauerstoff oder Wasser in der Argonversorgung können ausreichen, um Defekte in die Schicht einzubringen. Die Verwendung von ultrahochreinen (UHP) Gasen und die Aufrechterhaltung leckagefreier Gasleitungen ist für die Erzielung hochwertiger Ergebnisse unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Ihre Prozessziele bestimmen, wie Sie Ihre Argonversorgung nutzen und verwalten.

- Wenn Ihr Hauptaugenmerk auf der Schichtqualität liegt: Priorisieren Sie die Verwendung des reinsten verfügbaren Argons und implementieren Sie präzise Massendurchflussregler, um die Verdünnung Ihrer Prekursor-Gase fein zu regulieren.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und Wiederholbarkeit liegt: Betonen Sie robuste Spülzyklen, indem Sie vor und nach jedem Durchlauf ausreichende Mengen Argon verwenden, um eine saubere, inerte und sichere Kammerumgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Abscheidungsrate liegt: Ihre Hauptregelgröße ist das Verhältnis des Argon- zu Prekursor-Gasflusses, da dies direkt die Konzentration der Reaktanten bestimmt, die das Substrat erreichen.

Letztendlich ist die Betrachtung von Argon als grundlegendes Werkzeug zur Prozesskontrolle der Schlüssel zur Beherrschung der chemischen Gasphasenabscheidung.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Auswirkung auf den Prozess |

|---|---|---|

| Trägergas | Transportiert Prekursor-Gase | Gewährleistet einen stetigen, vorhersehbaren Reaktantenfluss |

| Inerte Atmosphäre | Verdrängt Sauerstoff/Wasserdampf | Verhindert Oxidation und unerwünschte Reaktionen |

| Verdünnungsgas | Senkt die Prekursor-Konzentration | Kontrolliert die Abscheidungsrate und Schichtqualität |

| Systemspülung | Entfernt Verunreinigungen und toxische Gase | Erhöht die Sicherheit und Prozesswiederholbarkeit |

Bereit, Ihren CVD-Prozess mit präziser Gaskontrolle zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von hochreiner Laborausrüstung und Verbrauchsmaterialien – einschließlich Gasversorgungssystemen und ultrahochreinen (UHP) Argonlösungen –, die für die Erzielung überragender Ergebnisse bei der Schichtabscheidung unerlässlich sind. Ob Ihr Ziel höchste Schichtqualität, erhöhte Sicherheit oder präzise Kontrolle der Abscheidungsrate ist, unsere Expertise kann Ihnen helfen, Ihre CVD-Operationen zu meistern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und zu entdecken, wie KINTEK Ihren Erfolg unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung