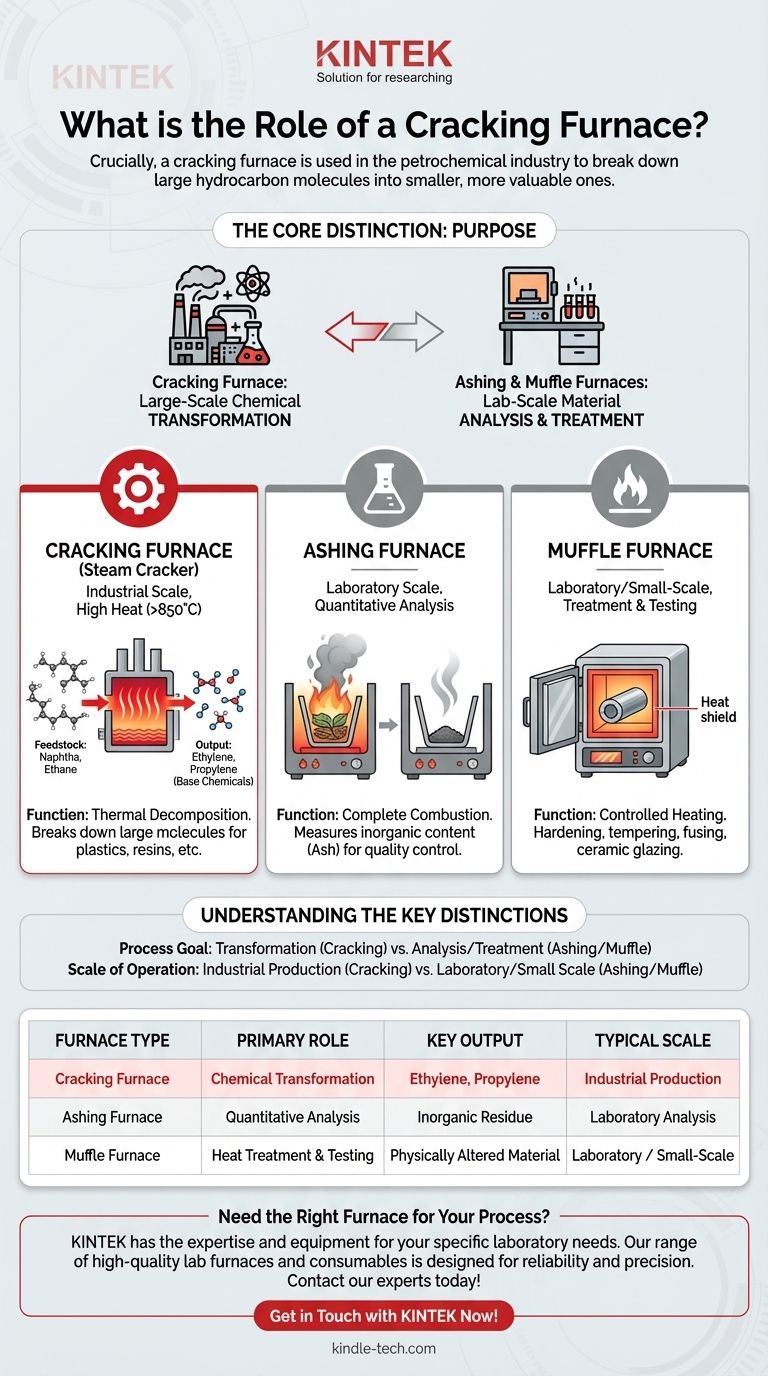

Entscheidend ist, dass ein Spalt-Ofen in der petrochemischen Industrie zur Aufspaltung großer Kohlenwasserstoffmoleküle in kleinere, wertvollere Moleküle verwendet wird. Dieser Prozess, bekannt als thermisches Cracken, unterscheidet sich grundlegend von den Aufgaben der in den Referenzen beschriebenen Asche- und Muffelöfen, die hauptsächlich für Materialanalysen und Wärmebehandlungen eingesetzt werden.

Der Hauptunterschied liegt im Zweck: Ein Spalt-Ofen ist für die großtechnische chemische Umwandlung zur Herstellung neuer Produkte konzipiert, während Asche- und Muffelöfen typischerweise für die Analyse oder physikalische Behandlung kleinerer Materialmengen verwendet werden.

Der Zweck eines Spalt-Ofens

Ein Spalt-Ofen, oft als Steamcracker bezeichnet, ist das Herzstück einer modernen petrochemischen Anlage. Seine Funktion besteht nicht darin, eine Probe zu analysieren, sondern deren chemische Struktur in massivem industriellem Maßstab grundlegend zu verändern.

Thermische Zersetzung von Kohlenwasserstoffen

Die Hauptaufgabe besteht darin, einen Einsatzstoff, wie Naphtha oder Ethan, extrem hohen Temperaturen (typischerweise 850 °C oder höher) auszusetzen.

Diese intensive Hitze "spaltet" die langkettigen Kohlenwasserstoffmoleküle und zerlegt sie in kleinere, ungesättigte Kohlenwasserstoffe.

Herstellung wertvoller chemischer Bausteine

Das Ergebnis dieses Prozesses ist weder Asche noch ein behandeltes Metall, sondern eine Mischung wertvoller Basischemikalien.

Die wichtigsten Produkte sind leichte Olefine wie Ethylen und Propylen, die die grundlegenden Inhaltsstoffe für die Herstellung einer breiten Palette von Kunststoffen, Harzen und Industriechemikalien sind.

Verständnis von Öfen für Analyse und Behandlung

Die bereitgestellten Referenzen beschreiben Öfen mit völlig unterschiedlichen Zielen. Sie werden verwendet, um ein Material zu verstehen oder physikalisch zu modifizieren, nicht um daraus neue Basischemikalien herzustellen.

Die Rolle eines Asche-Ofens

Ein Asche-Ofen ist ein Werkzeug für die quantitative Analyse. Sein Zweck ist es, das gesamte organische Material in einer Probe vollständig zu verbrennen.

Durch das Abwiegen der Probe vor und nach dieser Verbrennung können Analysten den prozentualen Anteil an anorganischem, nicht brennbarem Material (Asche) genau bestimmen. Dies ist entscheidend für die Qualitätskontrolle bei Materialien wie Kohle, Kunststoffen und Gummi.

Die Rolle eines Muffel-Ofens

Ein Muffel-Ofen ist ein vielseitiger Hochtemperaturofen, der zur Materialbehandlung und -prüfung verwendet wird. Seine isolierte Kammer trennt das Material vom direkten Kontakt mit den Heizelementen.

Dies macht ihn ideal für Prozesse wie das Härten oder Anlassen von Stahl, das Schmelzen von Glas, die Herstellung von Keramikglasuren und die Durchführung verschiedener wissenschaftlicher Analysen, die kontrollierte Hochtemperaturbedingungen erfordern.

Die wichtigsten Unterschiede verstehen

Die Wahl des richtigen Ofens hängt vollständig vom beabsichtigten Ergebnis ab. Die Verwechslung dieser Typen rührt oft von der allgemeinen Verwendung hoher Hitze her, aber ihre Anwendungen sind grundverschieden.

Prozessziel: Transformation vs. Analyse

Ein Spalt-Ofen bewirkt eine grundlegende chemische Transformation, indem er aus größeren Molekülen neue, kleinere Moleküle erzeugt.

Asche- und Muffelöfen werden entweder verwendet, um die Zusammensetzung eines Materials durch Entfernung einer Komponente (Asche) zu analysieren, oder um die physikalischen Eigenschaften eines Materials durch Hitze zu verändern (Muffel).

Betriebsmaßstab: Industrielle Produktion vs. Labor

Spalt-Öfen sind riesige Industrieanlagen, die das Zentrum großer Chemieproduktionsstätten bilden.

Asche- und Muffelöfen sind typischerweise viel kleiner und finden sich oft in Labor- oder Kleinproduktionsumgebungen für Forschungs-, Qualitätskontroll- und spezielle Wärmebehandlungsaufgaben.

Anwendung auf Ihr Ziel

Ihr Ziel bestimmt die notwendige Ausrüstung. Der Name des Ofens ist zweitrangig gegenüber dem Prozess, für den er konzipiert ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Basischemikalien wie Ethylen liegt: Sie benötigen einen Spalt-Ofen für die großtechnische thermische Zersetzung von Kohlenwasserstoffen.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung des anorganischen Gehalts einer Probe liegt: Sie benötigen einen Asche-Ofen für die vollständige Verbrennung und Rückstandsanalytik.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von Metallen, der Herstellung von Keramiken oder der Durchführung von Hochtemperatur-Labortests liegt: Ein Muffel-Ofen bietet die notwendige kontrollierte Heizumgebung.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, sein einzigartiges technisches Design an Ihr spezifisches chemisches oder physikalisches Ziel anzupassen.

Zusammenfassungstabelle:

| Ofentyp | Hauptaufgabe | Wichtigstes Ergebnis | Typischer Maßstab |

|---|---|---|---|

| Spalt-Ofen | Chemische Transformation (Cracken) | Ethylen, Propylen | Industrielle Produktion |

| Asche-Ofen | Quantitative Analyse (Aschegehalt) | Anorganischer Rückstand | Laboranalyse |

| Muffel-Ofen | Wärmebehandlung & Prüfung | Physikalisch verändertes Material | Labor / Kleinmaßstab |

Benötigen Sie den richtigen Ofen für Ihren Prozess?

Das Verständnis der Unterschiede zwischen den Ofentypen ist entscheidend für den Erfolg Ihrer Tätigkeit. Ob Ihr Ziel die großtechnische chemische Produktion, die präzise Materialanalyse oder die kontrollierte Wärmebehandlung ist, KINTEK verfügt über die Expertise und die Ausrüstung, um Ihre spezifischen Laboranforderungen zu erfüllen.

Unser Sortiment an hochwertigen Laboröfen und Verbrauchsmaterialien ist auf Zuverlässigkeit und Präzision ausgelegt. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Lösung für Ihr Projekt zu finden.

Kontaktieren Sie KINTEK jetzt!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist ein Muffelofen-Test? Erzielen Sie präzise, kontaminationsfreie Erwärmung für Ihr Labor

- Wie pflegt man einen Muffelofen? Sicherheit gewährleisten und Lebensdauer der Ausrüstung maximieren

- Was ist die Muffelofenmethode? Ein Leitfaden für saubere Hochtemperaturprozesse

- Was ist das Prinzip eines Muffelofens? Erzielen Sie reine, präzise Hochtemperaturheizung

- Wie heiß ist ein Muffelofen in Celsius? Ein Leitfaden für Temperaturbereiche von 800°C bis 1800°C