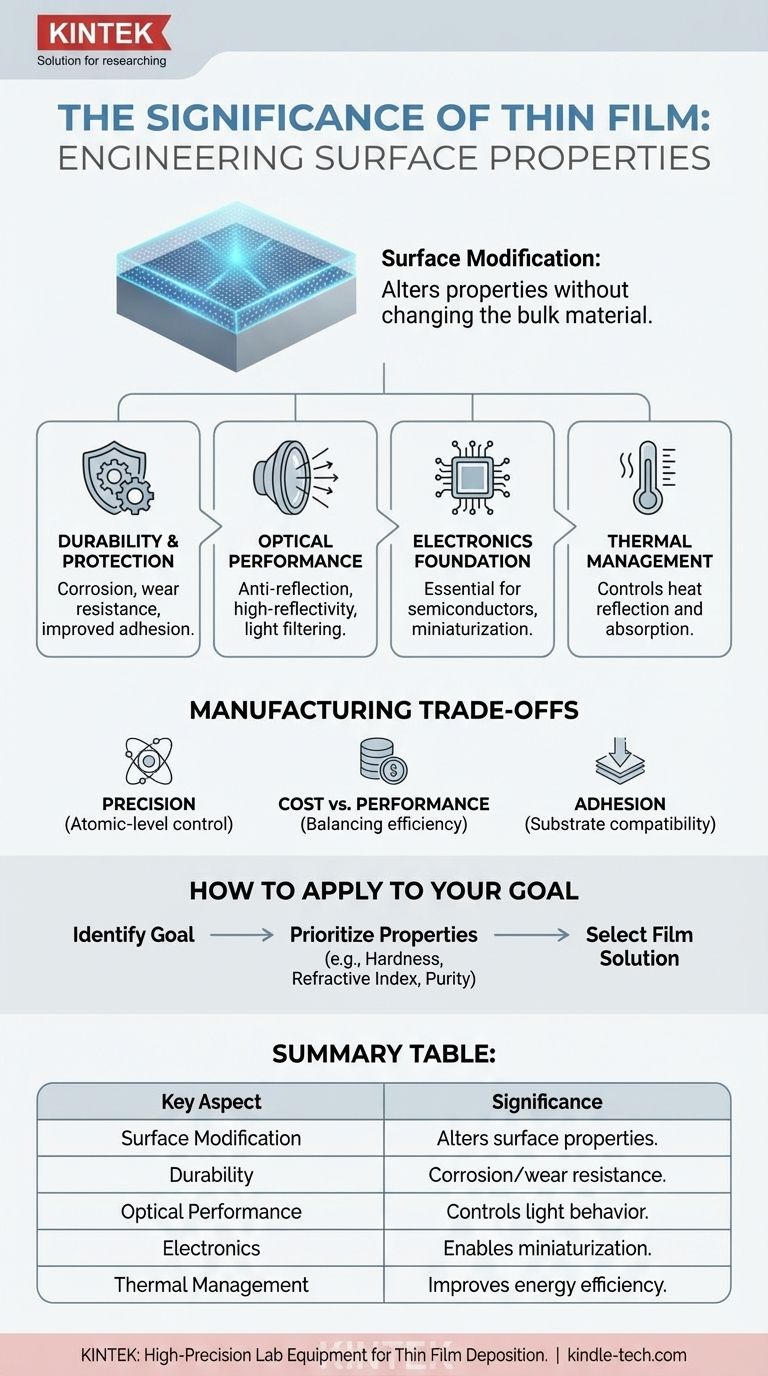

Im Wesentlichen liegt die Bedeutung von Dünnschichten in ihrer Fähigkeit, die Oberflächeneigenschaften eines Materials dramatisch zu verändern, ohne das Material selbst zu verändern. Diese mikroskopischen Schichten, oft nur wenige Atome dick, können eine verbesserte Haltbarkeit, Korrosionsbeständigkeit bieten und völlig neue optische oder elektrische Funktionalitäten schaffen. Dies macht sie zu einem Eckpfeiler der modernen Technologie, von der Unterhaltungselektronik bis zu fortschrittlichen wissenschaftlichen Instrumenten.

Eine Dünnschicht ist nicht nur eine einfache Beschichtung; sie ist eine präzise konstruierte Schicht, die Eigenschaften freisetzt, die ein Massenmaterial niemals von selbst besitzen könnte. Ihre Bedeutung ergibt sich aus der Ermöglichung dieses hohen Grades an Oberflächenanpassung in unzähligen Industrien.

Mehr als eine einfache Beschichtung: Neue Funktionalität entwickeln

Die wahre Stärke der Dünnschichttechnologie ist ihre Vielseitigkeit. Durch das Abscheiden eines sorgfältig ausgewählten Materials auf einem Substrat können wir diesem Substrat völlig neue, wünschenswerte Eigenschaften verleihen.

Das Prinzip der Oberflächenmodifikation

Eine Dünnschicht ist eine Materialschicht, deren Dicke von Nanometern bis zu mehreren Mikrometern reicht. Das Kernprinzip ist, dass diese ultradünne Schicht bestimmt, wie die Oberfläche des Objekts mit der Außenwelt interagiert, sei es Licht, Elektrizität, Wärme oder physischer Kontakt.

Verbesserung von Haltbarkeit und Widerstandsfähigkeit

Eine der häufigsten Anwendungen ist der Schutz. Eine Dünnschicht kann als harte, langlebige Schutzschicht auf einem Bauteil wirken.

Dies bietet entscheidende Vorteile wie Korrosionsbeständigkeit, Verschleißfestigkeit und verbesserte Haftung für nachfolgende Schichten, wodurch die Lebensdauer und Zuverlässigkeit des darunterliegenden Teils verlängert wird.

Manipulation von Licht und Energie

Dünnschichten sind grundlegend für die moderne Optik. Durch die Kontrolle der Dicke und des Brechungsindex der Schicht können wir das Verhalten von Licht präzise steuern.

Dies ermöglicht Antireflexionsbeschichtungen auf Brillen und Solarmodulen, hochreflektierende Beschichtungen für Laser und Spiegel sowie infrarotreflektierende Beschichtungen, die die Effizienz von Glühlampen verbessern, indem sie die Wärme im Inneren halten. Sie werden auch verwendet, um das Eindringen von Wärme durch Fensterglas zu verhindern.

Die Zukunft der Elektronik vorantreiben

Dünnschichten sind die Grundlage der Halbleiterindustrie. Integrierte Schaltkreise werden durch das Abscheiden einer Abfolge von Dünnschichten auf einem Siliziumwafer hergestellt, um Transistoren und Leitungsbahnen für Elektrizität zu erzeugen.

Mit der Schrumpfung der Geräte werden die Qualität und Präzision dieser Schichten von größter Bedeutung. Ein Defekt von nur wenigen falsch platzierten Atomen in einer Dünnschicht kann die Leistung eines Computerchips ruinieren, was eine hochpräzise Abscheidung für die fortgesetzte Miniaturisierung unerlässlich macht.

Verständnis der Fertigungs-Kompromisse

Obwohl die Vorteile immens sind, ist die Herstellung einer hochwertigen Dünnschicht eine komplexe technische Herausforderung, die ein Abwägen konkurrierender Prioritäten erfordert.

Die Herausforderung der Präzision

Das Abscheiden einer gleichmäßigen Schicht, die nur wenige Moleküle dick ist, erfordert hochspezialisierte und teure Geräte. Das konsequente Erreichen dieser Präzision ist ein Hauptaugenmerk der Qualitätskontrolle in der Fertigung.

Kosten und Leistung abwägen

Die Wahl des Materials und der Abscheidungsmethode beeinflusst direkt die Endkosten. Eine einfache Schutzbeschichtung kann relativ kostengünstig sein, während ein mehrschichtiger optischer Filter für einen bestimmten wissenschaftlichen Zweck einen viel komplexeren und kostspieligeren Prozess erfordert. Effizienz und Kundenspezifikationen sind immer wichtige Überlegungen.

Haftung und Substratkompatibilität

Eine Dünnschicht ist nur nützlich, wenn sie perfekt am Substrat haftet. Die Gewährleistung einer starken, dauerhaften Haftung ist ein entscheidender Faktor, der die Materialauswahl sowohl für die Schicht als auch für das Basismaterial beeinflusst.

Wie Sie dies auf Ihr Ziel anwenden können

Die "beste" Dünnschichtlösung hängt vollständig von dem Problem ab, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf mechanischem Schutz liegt: Sie werden Schichten priorisieren, die eine hohe Härte, Korrosionsbeständigkeit und starke Haftung bieten.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung liegt: Ihre Wahl wird durch den gewünschten Brechungsindex, die Reflektivität oder die Lichtfiltereigenschaften bestimmt.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: Sie müssen Schichten mit extremer Reinheit, Gleichmäßigkeit auf atomarer Ebene und präzisen elektrischen Eigenschaften fordern.

- Wenn Ihr Hauptaugenmerk auf Wärmemanagement liegt: Sie benötigen Schichten, die speziell dafür entwickelt wurden, bestimmte Wellenlängen von Wärmeenergie zu reflektieren oder zu absorbieren.

Durch die Beherrschung der Kunst des unglaublich Kleinen ermöglicht uns die Dünnschichttechnologie, einige der größten technischen Herausforderungen der Welt zu lösen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Bedeutung von Dünnschichten |

|---|---|

| Oberflächenmodifikation | Verändert Oberflächeneigenschaften, ohne das Volumenmaterial zu verändern. |

| Haltbarkeit & Schutz | Bietet Korrosionsbeständigkeit, Verschleißfestigkeit und verbesserte Haftung. |

| Optische Leistung | Ermöglicht Antireflexions-, Hochreflexionsbeschichtungen und Lichtfilterung. |

| Grundlage der Elektronik | Unerlässlich für die Halbleiterfertigung und Geräte-Miniaturisierung. |

| Wärmemanagement | Kontrolliert die Wärmereflexion und -absorption für verbesserte Energieeffizienz. |

Bereit, die perfekten Oberflächeneigenschaften für Ihr Projekt zu entwickeln?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochpräziser Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung. Ob Ihr Ziel die Verbesserung der Haltbarkeit, das Erreichen spezifischer optischer Leistungen oder die Entwicklung fortschrittlicher elektronischer Komponenten ist, unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Anforderungen der modernen Dünnschichttechnologie zu erfüllen.

Lassen Sie sich von unserem Fachwissen helfen, die Kunst des unglaublich Kleinen zu meistern. Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEK die Innovation Ihres Labors in der Oberflächenwissenschaft unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen