Im Kern ist der Sinter-HIP-Prozess eine Fertigungstechnik, die Pulversintern und heißisostatisches Pressen (HIP) in einem einzigen, integrierten thermischen Zyklus kombiniert. Er verwendet hohe Temperaturen und hochdruckinertgas, um Metall- oder Keramikpulver gleichzeitig zu einem festen Teil zu konsolidieren und dabei praktisch alle internen Porositäten zu eliminieren. Dies führt zu Komponenten mit nahezu perfekter Dichte und außergewöhnlichen mechanischen Eigenschaften.

Die zentrale Herausforderung in der Pulvermetallurgie ist die Eliminierung der winzigen Hohlräume zwischen den Pulverpartikeln. Sinter-HIP löst dies, indem es in den letzten Phasen des Sinterns einen gleichmäßigen, hohen Druck anwendet, der diese Hohlräume kollabieren lässt, während das Material verschmilzt, um in einem effizienten Schritt überlegene Festigkeit und Zuverlässigkeit zu erzielen.

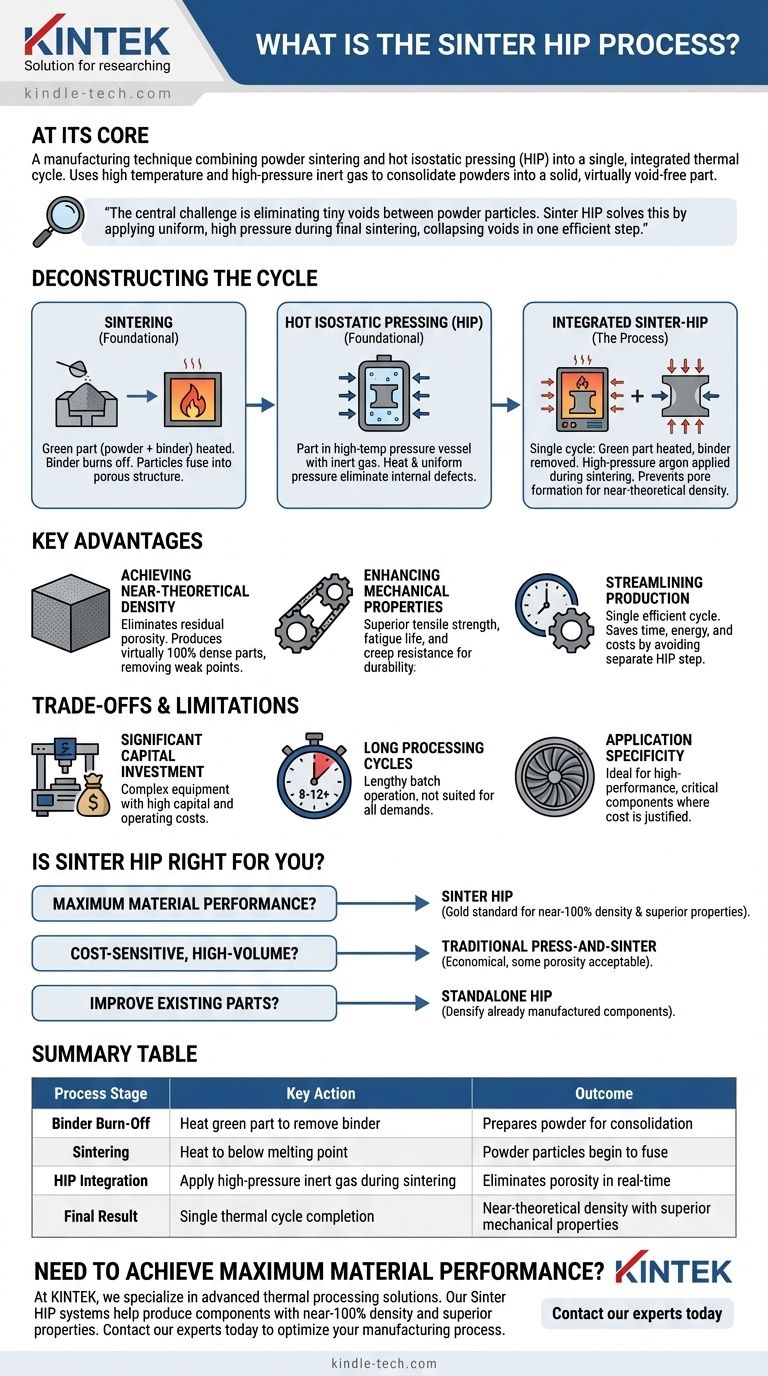

Den Sinter-HIP-Zyklus dekonstruieren

Um Sinter-HIP zu verstehen, ist es unerlässlich, zunächst seine beiden grundlegenden Prozesse zu verstehen: Sintern und heißisostatisches Pressen.

Die Rolle des Sinterns

Das Sintern beginnt mit der Formung einer Mischung aus Materialpulver und einem temporären Bindemittel zu einer gewünschten Form, die als „Grünling“ bekannt ist. Dieser Teil wird dann in einem Ofen erhitzt.

Mit steigender Temperatur brennt das Bindemittel ab. Sobald es heiß genug ist – aber immer noch unterhalb des Schmelzpunkts des Materials – beginnen die Oberflächen der Pulverpartikel zu verschmelzen und verbinden sie zu einer festen, aber potenziell immer noch porösen Struktur.

Die Rolle des heißisostatischen Pressens (HIP)

Heißisostatisches Pressen ist ein Verfahren zur Verdichtung von Bauteilen und zur Beseitigung innerer Defekte. Ein Bauteil wird in einen Hochtemperatur-Druckbehälter gelegt.

Der Behälter wird mit einem Inertgas, typischerweise Argon, gefüllt und gleichzeitig erhitzt und unter Druck gesetzt. Diese Kombination aus Wärme und gleichmäßigem (isotropem) Druck lässt innere Hohlräume und Porosität im Material kollabieren.

Der integrierte Sinter-HIP-Prozess

Sinter-HIP vereint diese beiden Vorgänge in einem einzigen, hocheffizienten Zyklus innerhalb einer spezialisierten Anlage.

Der Prozess beginnt mit einem Pulvergrünling. Dieser wird erhitzt, um das Bindemittel abzubrennen, und dann steigt die Temperatur weiter in Richtung des Sinterpunkts. In dieser Phase wird Hochdruckargon in den Ofen eingeleitet.

Dieser angelegte Druck wirkt auf das Material, während es sintert, verhindert die Bildung von Poren und schließt alle, die sich bilden. Die gleichzeitige Wärme und der Druck stellen sicher, dass das Teil eine nahezu theoretische Dichte erreicht, während die Pulverpartikel miteinander verschmelzen.

Wesentliche Vorteile des integrierten Prozesses

Die Kombination dieser Schritte bietet erhebliche Vorteile gegenüber herkömmlichen Methoden oder der sequenziellen Durchführung der Schritte.

Erreichen einer nahezu theoretischen Dichte

Der Hauptvorteil ist die Eliminierung der Restporosität. Durch die Anwendung von isostatischem Druck während der Konsolidierung erzeugt Sinter-HIP Teile, die praktisch zu 100 % dicht sind, wodurch die internen Schwachstellen beseitigt werden, die zu einem Bauteilversagen führen können.

Verbesserung der mechanischen Eigenschaften

Diese ultrahohe Dichte führt direkt zu überlegenen Materialeigenschaften. Mit Sinter-HIP verarbeitete Komponenten weisen eine deutlich verbesserte Zugfestigkeit, Ermüdungslebensdauer und Kriechbeständigkeit auf, wodurch sie unter extremen Bedingungen haltbarer und zuverlässiger sind.

Optimierung der Produktion

Das Durchführen von Sintern und Verdichten in einem einzigen Zyklus ist weitaus effizienter als ein zweistufiger Prozess. Es entfällt die Notwendigkeit, die Teile für einen separaten HIP-Zyklus abzukühlen, zu handhaben und erneut zu erhitzen, was erhebliche Zeit, Energie und Betriebskosten spart.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist der Sinter-HIP-Prozess keine Universallösung. Er beinhaltet spezifische Kompromisse, die ihn für bestimmte Anwendungen gegenüber anderen geeignet machen.

Erhebliche Kapitalinvestitionen

Die für Sinter-HIP erforderliche Ausrüstung – ein Ofen, der sowohl hohe Temperaturen als auch extreme Drücke erreichen kann – ist komplex und stellt sehr hohe Kapital- und Betriebskosten dar. Dies ist ein Hauptgrund für seine Verwendung in hochwertigen Industrien.

Lange Verarbeitungszyklen

Ein typischer Sinter-HIP-Zyklus kann je nach Material und Bauteilgröße 8 bis 12 Stunden oder sogar länger dauern. Obwohl schneller als ein zweistufiger Prozess, ist es immer noch ein langwieriger Batch-Betrieb, der nicht für alle Produktionsanforderungen geeignet ist.

Anwendungsspezifität

Das Verfahren wird hauptsächlich für Hochleistungskomponenten eingesetzt, bei denen ein Versagen keine Option ist und die Kosten gerechtfertigt sind. Es ist ideal zur Konsolidierung von Pulvern, wird aber auch zur Verbesserung von Gussteilen und sogar zur Wiederbelebung gebrauchter Teile wie Turbinenschaufeln verwendet.

Ist Sinter-HIP die richtige Wahl für Ihr Projekt?

Die Wahl des richtigen Herstellungsverfahrens hängt vollständig von den Leistungsanforderungen und wirtschaftlichen Zwängen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Sinter-HIP ist der Goldstandard für das Erreichen einer nahezu 100%igen Dichte und überlegener mechanischer Eigenschaften in pulvermetallischen oder keramischen Teilen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Großserienproduktion liegt: Traditionelle Press- und Sinterverfahren können für Anwendungen, bei denen eine gewisse Restporosität akzeptabel ist, wirtschaftlicher sein.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung bestehender Guss- oder Sinterteile liegt: Ein eigenständiger HIP-Zyklus ist der richtige Ansatz zur Verdichtung von bereits hergestellten Komponenten.

Durch das Verständnis dieser Unterscheidung können Sie den effektivsten und wirtschaftlichsten Weg zur Erreichung der erforderlichen Leistung Ihrer Komponente strategisch auswählen.

Zusammenfassungstabelle:

| Prozessstufe | Schlüsselaktion | Ergebnis |

|---|---|---|

| Bindemittelabbrand | Grünling erhitzen, um Bindemittel zu entfernen | Bereitet Pulver zur Konsolidierung vor |

| Sintern | Erhitzen unter den Schmelzpunkt | Pulverpartikel beginnen zu verschmelzen |

| HIP-Integration | Anwendung von Hochdruck-Inertgas während des Sinterns | Eliminiert Porosität in Echtzeit |

| Endergebnis | Abschluss eines einzigen thermischen Zyklus | Nahezu theoretische Dichte mit überlegenen mechanischen Eigenschaften |

Müssen Sie maximale Materialleistung für Ihre hochwertigen Komponenten erzielen?

Bei KINTEK sind wir spezialisiert auf fortschrittliche thermische Verarbeitungslösungen für Labor- und Industrieanwendungen. Unser Fachwissen in Bezug auf Geräte wie Sinter-HIP-Systeme kann Ihnen helfen, Komponenten mit nahezu 100 % Dichte, überlegener Zugfestigkeit und verbesserter Ermüdungslebensdauer herzustellen.

Ob Sie mit Metallpulvern, Keramiken arbeiten oder bestehende Teile verbessern müssen, KINTEK verfügt über die Laborausrüstung und Verbrauchsmaterialien, um Ihre anspruchsvollen Spezifikationen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sinter-HIP-Lösungen Ihren Herstellungsprozess optimieren und außergewöhnliche Zuverlässigkeit für Ihre kritischsten Anwendungen liefern können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum sind Warm-Isostatische Pressen (WIP) für Festkörperbatterien notwendig? Erreichen Sie atomare Kontakte

- Was sind die Bedingungen für das heißtisostatische Pressen? Maximale Materialdichte freischalten

- Wie groß ist die Skalierbarkeit der heißisostatischen Pressens? Von der Laborforschung bis zur industriellen Produktion

- Welche Vorteile bietet eine Warm-Isostatische-Presse gegenüber einer herkömmlichen uniaxialen Presse für Li6PS5Cl-Elektrolytfolien?

- Warum ist HIP (Heißisostatisches Pressen) für additiv gefertigtes Inconel 718 erforderlich? Erreichen von 100 % theoretischer Dichte

- Warum wird eine Heißisostatische Presse (HIP) für Eu:Y2O3-Proben benötigt? Entriegeln Sie optisch transparente Keramiken

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Wie reduziert die Isostatische Hochdruckverdichtung (HIP) die Porosität? Beseitigen Sie interne Hohlräume für eine überlegene Materialdichte