Im Wesentlichen ist Sintern ein Herstellungsprozess, der ein Pulverpressling aus pulverförmigem Material mithilfe von Hitze und Druck in ein festes, dichtes Objekt umwandelt. Entscheidend ist, dass dies erreicht wird, ohne das Hauptmaterial zu schmelzen, was die Herstellung von Teilen aus Metallen und Keramiken mit extrem hohen Schmelzpunkten ermöglicht.

Das Grundprinzip des Sinterns besteht darin, einen geformten Pulverpressling auf eine hohe Temperatur knapp unter seinem Schmelzpunkt zu erhitzen. Diese Hitze energetisiert die Atome, wodurch sie über die Oberflächen der Partikel diffundieren, sich miteinander verbinden und die innere Porosität des Materials drastisch reduzieren.

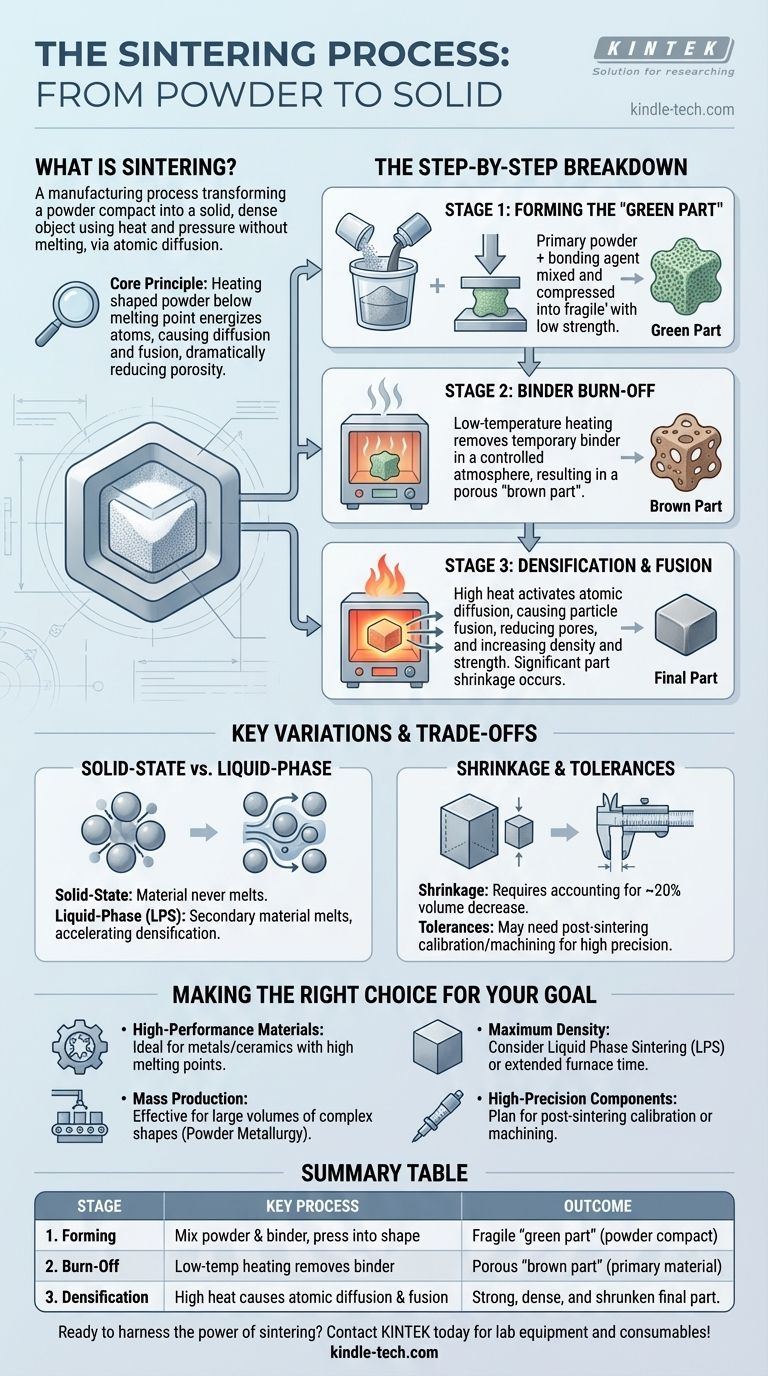

Der Sinterprozess: Eine Schritt-für-Schritt-Analyse

Sintern ist keine einzelne Aktion, sondern eine Abfolge sorgfältig kontrollierter Stufen. Jeder Schritt ist entscheidend für die Umwandlung von losem Pulver in eine starke, funktionale Komponente.

Stufe 1: Formung des „Grünlings“

Der Prozess beginnt mit der Herstellung einer ersten, zerbrechlichen Version der endgültigen Komponente, die oft als „Grünling“ oder „Pulverpressling“ bezeichnet wird.

Ein Primärpulver, das das Basismaterial des Endteils ist, wird mit einem temporären Bindemittel gemischt. Dieses Bindemittel kann Wachs, ein Polymer oder eine andere Substanz sein, die die Pulverpartikel vorübergehend zusammenhält.

Dieses Gemisch wird dann mithilfe von Presswerkzeugen, Formen oder sogar 3D-Drucktechniken in die gewünschte Form gepresst. Der resultierende Grünling ist fest genug, um gehandhabt zu werden, weist jedoch eine geringe Festigkeit und eine hohe Porosität auf.

Stufe 2: Abbrand des Bindemittels

Sobald der Grünling geformt ist, gelangt er für den Heizzyklus in einen Ofen mit kontrollierter Atmosphäre.

Die anfängliche Heizphase erfolgt bei relativ niedriger Temperatur. Das Hauptziel hierbei ist es, das temporäre Bindemittel, das zur Formung des Grünlings verwendet wurde, sorgfältig abzubrennen oder zu verdampfen.

Nachdem das Bindemittel entfernt wurde, wird das Teil oft als „Braunling“ bezeichnet. Es bleibt porös und zerbrechlich und besteht nur aus dem Pulver des Primärmaterials.

Stufe 3: Verdichtung und Verschmelzung

Dies ist der Kern des Sinterprozesses, bei dem das Material seine endgültige Festigkeit und Dichte erhält.

Die Temperatur im Ofen wird erheblich erhöht und nähert sich dem Schmelzpunkt des Primärmaterials, erreicht ihn jedoch nicht. Diese hohe Hitze aktiviert einen Prozess, der als Atomdiffusion bezeichnet wird.

Atome wandern über die Oberflächen der einzelnen Pulverpartikel, wodurch die Kontaktpunkte zwischen ihnen wachsen und sich schließlich verbinden. Diese Verschmelzung zieht die Partikelzentren näher zusammen und beseitigt systematisch die Poren dazwischen.

Das Ergebnis ist eine einzige, einheitliche Masse mit deutlich höherer Dichte und Festigkeit. Das Teil schrumpft bei dieser Verdichtung in der Größe.

Verständnis der wichtigsten Variationen und Kompromisse

Obwohl das Prinzip dasselbe bleibt, ist das Verständnis der Nuancen des Sinterns der Schlüssel zur Kontrolle der endgültigen Eigenschaften des Teils. Dieser Prozess beinhaltet inhärent Kompromisse zwischen Kosten, Präzision und Materialleistung.

Sintern im Festkörper vs. Sintern in der Flüssigphase

Die primär beschriebene Methode ist das Sintern im Festkörper, bei dem das Hauptmaterial niemals schmilzt.

Eine gängige Variante ist das Sintern in der Flüssigphase (LPS). Bei dieser Technik wird ein sekundäres Material mit einem niedrigeren Schmelzpunkt mit dem Primärpulver gemischt. Während des Erhitzens schmilzt dieses sekundäre Material und fließt in die Lücken zwischen den festen Primärpartikeln, wo es als starkes Bindemittel wirkt, das die Verdichtung beschleunigt.

Die Herausforderung der Schrumpfung

Eine grundlegende Folge des Sinterns ist die Teilschrumpfung. Wenn die Poren beseitigt und das Material verdichtet wird, verringert sich das Gesamtvolumen der Komponente.

Diese Schrumpfung kann erheblich sein, oft etwa 20%, und muss bei der anfänglichen Gestaltung der Form oder des Werkzeugs für den Grünling berücksichtigt werden.

Erreichen enger Toleranzen

Aufgrund der inhärenten Schrumpfung kann es schwierig sein, präzise Endabmessungen direkt aus dem Ofen zu erhalten.

Wenn ein Teil sehr enge Toleranzen erfordert, ist oft ein Kalibrierungsschritt nach dem Sintern notwendig. Dies kann das erneute Pressen des abgekühlten Teils in einer hochpräzisen Matrize umfassen, um seine endgültigen Abmessungen fein abzustimmen, oder die Durchführung sekundärer Bearbeitungsvorgänge.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung des Sinterns erfordert die Abstimmung des Prozesses mit Ihren spezifischen Fertigungszielen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochleistungsmaterialien liegt: Sintern ist die ideale Wahl für Metalle und Keramiken mit extrem hohen Schmelzpunkten (wie Wolfram oder Carbide), die mit herkömmlichen Gussverfahren schwer oder gar nicht zu verarbeiten sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Formen liegt: Die Pulvermetallurgie, die auf Sintern basiert, ist äußerst effektiv für die Herstellung großer Mengen kleiner, komplizierter Metallteile mit guter Maßhaltigkeit.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Teiledichte liegt: Ziehen Sie das Sintern in der Flüssigphase (LPS) in Betracht oder verlängern Sie die Zeit und Temperatur im Ofen, um die Restporosität zu minimieren und eine stärkere Endkomponente zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Komponenten liegt: Sie müssen sekundäre Vorgänge wie Kalibrierung oder Bearbeitung nach der Sinterstufe einplanen, um enge Maßtoleranzen zu erreichen.

Letztendlich ist Sintern ein leistungsstarkes Fertigungswerkzeug, das die Herstellung robuster Komponenten aus Pulvermaterialien durch grundlegende Veränderung ihrer inneren Struktur ermöglicht.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Ergebnis |

|---|---|---|

| 1. Formung | Pulver wird mit Bindemittel gemischt und zu einem „Grünling“ gepresst. | Ein zerbrechlicher, geformter Pulverpressling. |

| 2. Abbrand | Erhitzen bei niedriger Temperatur entfernt das temporäre Bindemittel. | Ein poröser „Braunling“ aus Primärmaterial. |

| 3. Verdichtung | Hohe Hitze bewirkt Atomdiffusion und verschmilzt die Partikel. | Ein starkes, dichtes und geschrumpftes Endteil. |

Bereit, die Kraft des Sinterns für Ihr Labor oder Ihre Produktionslinie zu nutzen?

Bei KINTEK sind wir auf die Laborgeräte und Verbrauchsmaterialien spezialisiert, die fortschrittliche Prozesse wie das Sintern ermöglichen. Ob Sie neue Materialien entwickeln oder große Mengen komplexer Komponenten herstellen – unsere Expertise und hochwertigen Lösungen sind darauf ausgelegt, die spezifischen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte mit zuverlässigen Geräten und Verbrauchsmaterialien unterstützen können, um überlegene Ergebnisse zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

Andere fragen auch

- Warum ist Biomasse besser als Kohle? Eine nachhaltige, kohlenstoffarme Energiealternative

- Warum muss ein Laborofen für die Dehydratisierung von Natriummolybdat-Vorläufern verwendet werden? Gewährleistung des Syntheseerfolgs

- Wie beeinflusst der Spitzen-Effekt die Al2O3-Verstärkung in PCAS? Beherrschen Sie die morphologische Kontrolle für stärkere Verbundwerkstoffe

- Wie lange dauert die schnelle Pyrolyse? Erzielen Sie hohe Bioöl-Ausbeuten in unter 2 Sekunden

- Was sind die Vorteile von Biomasse gegenüber anderen erneuerbaren Energiequellen? Zuverlässige Stromversorgung bei Bedarf freischalten

- Ändert sich der Schmelzpunkt jemals? Entschlüsseln Sie die Geheimnisse von Druck und Reinheit

- Ist additive Fertigung günstiger? Entdecken Sie, wann 3D-Druck im Vergleich zu traditionellen Methoden Geld spart

- Was haben die Prozesse der Kalzinierung und des Sinterns gemeinsam? Schlüsselprinzipien der Wärmebehandlung erklärt