Im Kern ist Sintern ein Fertigungsprozess, der ein Pulver mittels Hitze und Druck in ein festes, dichtes Objekt umwandelt. Im Gegensatz zum Gießen, bei dem das Material vollständig geschmolzen wird, erhitzt das Sintern das Pulver bis knapp unter seinen Schmelzpunkt, wodurch die einzelnen Partikel miteinander verschmelzen und sich zu einem einzigen, starken Stück verbinden.

Sintern ist nicht nur eine Heizmethode; es ist eine präzise Ingenieurtechnik zur Herstellung starker, komplexer Teile aus Pulver. Dieser Ansatz eröffnet Fertigungsmöglichkeiten für Materialien, die sonst schwer oder unmöglich durch traditionelles Schmelzen und Gießen zu verarbeiten wären.

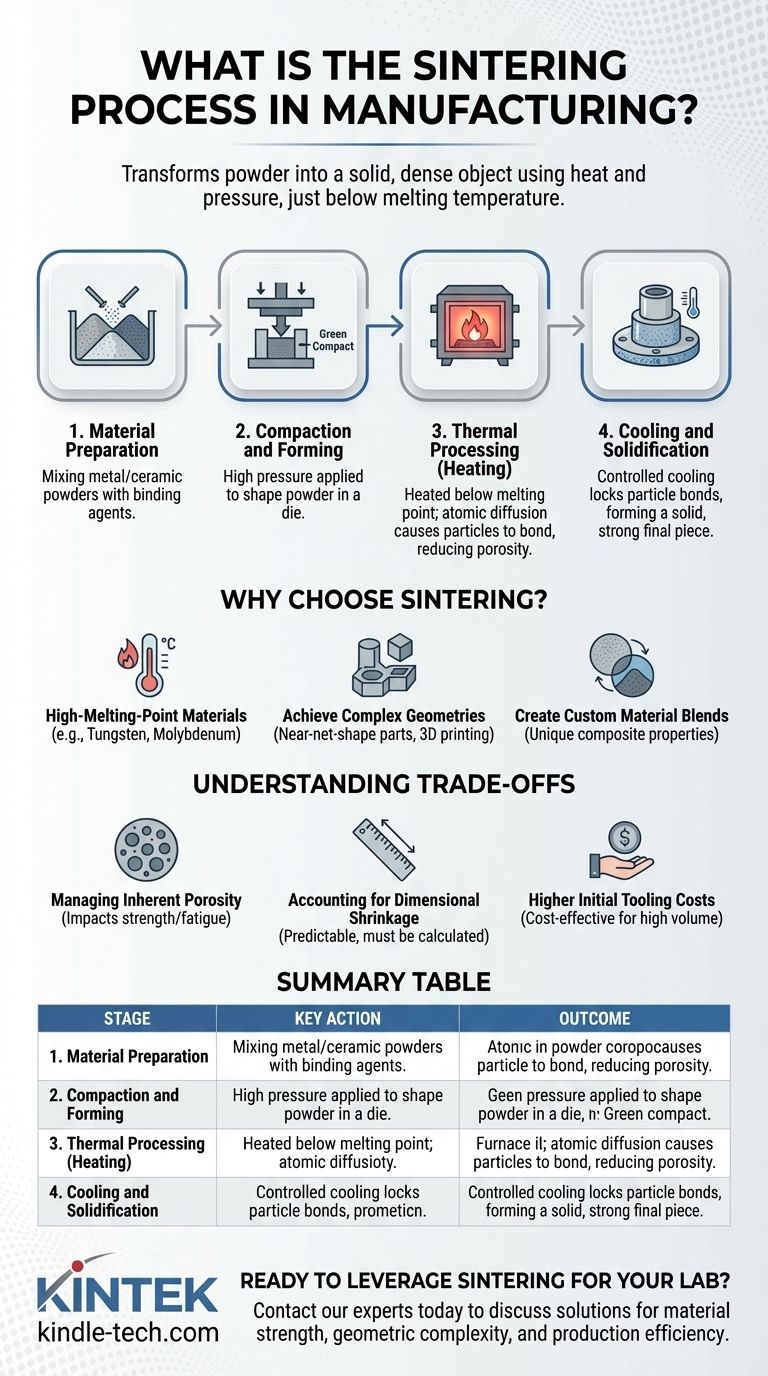

Die vier Kernphasen des Sinterns

Der Sinterprozess lässt sich als Abfolge von vier verschiedenen Phasen verstehen, die jeweils entscheidend für die endgültigen Eigenschaften des Bauteils sind.

Phase 1: Materialvorbereitung

Bevor jegliches Erhitzen stattfindet, wird das Basismaterial – typischerweise ein feines Metall-, Keramik- oder Kunststoffpulver – vorbereitet. Dies beinhaltet oft das Mischen des Primärpulvers mit anderen Elementen, wie Legierungen oder Bindemitteln, um die gewünschte Endzusammensetzung zu erreichen und den Formgebungsprozess zu unterstützen.

Phase 2: Verdichtung und Formgebung

Das vorbereitete Pulver wird in eine Matrize, Form oder Baukammer gegeben. Anschließend wird hoher Druck ausgeübt, um das Pulver in die gewünschte Form zu verdichten. Dieses anfängliche, zerbrechliche Objekt wird oft als „Grünling“ bezeichnet.

Phase 3: Thermische Verarbeitung (Erhitzen)

Der Grünling wird vorsichtig in einen Ofen mit kontrollierter Atmosphäre gelegt. Er wird auf eine bestimmte Temperatur unterhalb des Schmelzpunktes des Materials erhitzt. Bei dieser hohen Temperatur findet ein Prozess namens Atomdiffusion statt, der dazu führt, dass die Partikel an ihren Kontaktpunkten miteinander verschmelzen, die Porosität reduziert und die Dichte und Festigkeit des Teils erheblich erhöht.

Phase 4: Abkühlen und Verfestigen

Nachdem das Teil für eine bestimmte Zeit auf der Sintertemperatur gehalten wurde, wird es kontrolliert abgekühlt. Diese letzte Phase fixiert die neu gebildeten Partikelbindungen, was zu einer festen, einheitlichen Masse mit den beabsichtigten mechanischen Eigenschaften führt.

Warum Sintern gegenüber traditionellen Methoden wählen?

Sintern ist nicht nur eine Alternative zum Gießen; es ist eine überlegene Lösung für spezifische technische Herausforderungen.

Arbeiten mit hochschmelzenden Materialien

Sintern ist besonders wertvoll für die Verarbeitung von hochschmelzenden Metallen wie Wolfram und Molybdän. Diese Materialien haben extrem hohe Schmelzpunkte, was das Schmelzen und Gießen mit herkömmlichen Geräten unpraktisch oder unmöglich macht.

Erreichen komplexer Geometrien

Der Prozess ermöglicht die Herstellung komplizierter, endkonturnaher Teile, die bei einer anderen Herstellungsweise umfangreiche und kostspielige Bearbeitung erfordern würden. Die additive Fertigung oder der Metall-3D-Druck stützt sich stark auf das Sintern (z. B. Direct Metal Laser Sintering), um komplexe Teile Schicht für Schicht direkt aus Pulver aufzubauen.

Erstellen kundenspezifischer Materialmischungen

Da es mit Pulvern beginnt, ermöglicht das Sintern Ingenieuren die Herstellung einzigartiger Verbundwerkstoffe. Metalle können mit Keramiken oder anderen Elementen gemischt werden, um Teile mit speziellen Eigenschaften (z. B. Cermets) herzustellen, die durch Schmelzen nicht geformt werden können.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, hat das Sintern praktische Überlegungen, die für erfolgreiche Ergebnisse berücksichtigt werden müssen.

Umgang mit inhärenter Porosität

Obwohl das Sintern die Dichte dramatisch erhöht, kann es schwierig sein, alle mikroskopischen Poren zwischen den ursprünglichen Pulverpartikeln zu eliminieren. Diese Restporosität kann die ultimative Festigkeit und Ermüdungslebensdauer des Bauteils im Vergleich zu einem vollständig geschmiedeten oder gegossenen Teil beeinträchtigen.

Berücksichtigung der Maßschrumpfung

Wenn sich der Pulverpressling während des Erhitzens verdichtet, schrumpft das Teil. Diese Schrumpfung ist vorhersehbar, muss aber präzise berechnet und im ursprünglichen Design der Form und des Grünlings berücksichtigt werden, um sicherzustellen, dass das Endteil die Maßtoleranzen erfüllt.

Höhere anfängliche Werkzeugkosten

Bei Press- und Sintervorgängen können die Kosten für die Herstellung der hochpräzisen Matrizen und Formen für die Verdichtung erheblich sein. Dies macht den Prozess in der Regel am kostengünstigsten für mittlere bis hohe Produktionsmengen, bei denen die Werkzeugkosten amortisiert werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Fertigungsverfahrens hängt vollständig von Ihren Material- und Designzielen ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturmaterialien wie Wolfram oder Keramik liegt: Sintern ist oft die praktischste und manchmal die einzige praktikable Fertigungsmethode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, präziser Metallteile in großen Stückzahlen liegt: Traditionelle Press- und Sinterwerkzeuge bieten eine außergewöhnliche Wiederholbarkeit bei gleichzeitiger Minimierung von Abfall und Nachbearbeitung.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einmaliger Prototypen oder hochgradig kundenspezifischer Geometrien liegt: Ein Sinter-basiertes additives Fertigungsverfahren wie DMLS bietet eine unübertroffene Designfreiheit.

Letztendlich befähigt Sie das Verständnis der Prinzipien des Sinterns, Teile zu entwerfen und herzustellen, die stärker, komplexer und aus einer breiteren Palette von Materialien gefertigt sind.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Vorbereitung | Mischen von Metall-/Keramikpulvern | Gleichmäßige Pulvermischung, bereit zur Formgebung |

| 2. Verdichtung | Pulver in einer Form pressen | „Grünling“ in der gewünschten Form |

| 3. Erhitzen | Erhitzen unterhalb des Schmelzpunktes | Partikel verschmelzen, Dichte und Festigkeit nehmen zu |

| 4. Abkühlen | Kontrolliertes Abkühlen in einem Ofen | Festes, starkes Teil mit endgültigen Eigenschaften |

Bereit, das Sintern für die Projekte Ihres Labors zu nutzen?

Ob Sie neue Materialien mit hohen Schmelzpunkten entwickeln, komplexe Prototypen erstellen oder die Großserienproduktion optimieren – die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf hochwertige Laboröfen und Verbrauchsmaterialien, die für präzise Sinterprozesse unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, überragende Ergebnisse in Bezug auf Materialfestigkeit, geometrische Komplexität und Produktionseffizienz zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Warum wird ein Hochvakuum gegenüber Argon zum Sintern von VC/Cu-Verbundwerkstoffen bevorzugt? Erzielen überlegener Benetzungs- und Bindungsfestigkeit

- Welche Rolle spielt ein Vakuum-Heißpressen (VHP)-Ofen bei der Verdichtung von Ruthenium? Erreichen Sie 99,7 % relative Dichte

- Was ist der Zweck der Einführung von Wasserstoff- oder Argon-Gas in einen Vakuum-Heißpress-Ofen während des Sinterns oder Abkühlens?

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?