Kurz gesagt, der Sinterprozess nutzt einen Ofen, um eine verdichtete Pulvermasse durch Hitzeeinwirkung in einen festen, dichten Körper umzuwandeln. Entscheidend ist, dass dies bei einer Temperatur unterhalb des Schmelzpunktes des Materials geschieht, wodurch die Partikel durch Atomdiffusion miteinander verschmelzen, anstatt zu schmelzen und wieder zu erstarren.

Das Kernprinzip des Sinterns besteht nicht darin, das Material zu schmelzen, sondern seinen Atomen genügend Energie zu verleihen, um sich über Partikelgrenzen hinweg zu bewegen. Diese Wanderung beseitigt die Poren zwischen den Partikeln und erzeugt aus einem Pulver ein starkes, einheitliches Bauteil.

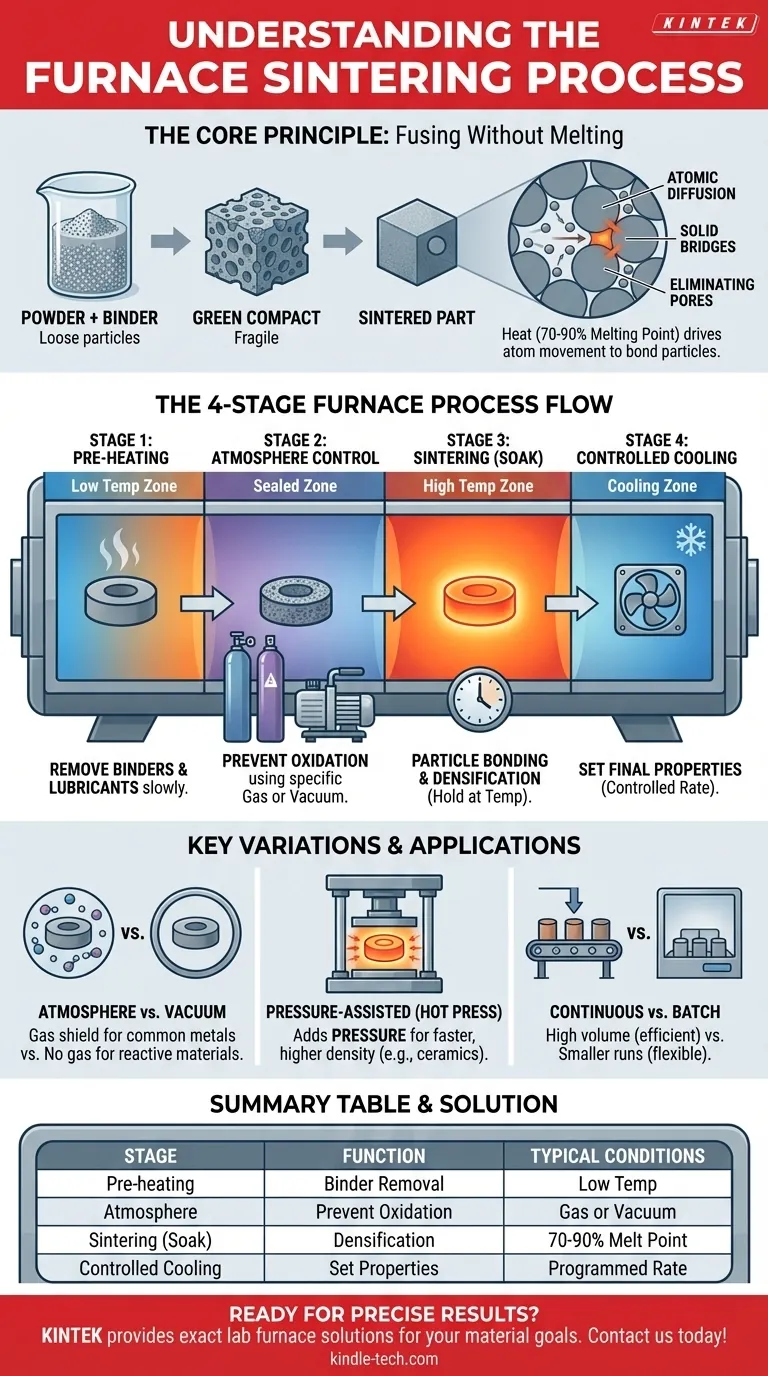

Das Kernprinzip: Verschmelzen ohne Schmelzen

Um das Sintern wirklich zu verstehen, muss man seinen grundlegenden Mechanismus erfassen. Es handelt sich um einen Prozess der Festkörperumwandlung, der durch Hitze und in manchen Fällen durch Druck angetrieben wird.

Vom Pulver zum Festkörper

Der Ausgangspunkt ist immer ein Material in Pulverform. Dieses Pulver wird oft mit einem Bindemittel vermischt und zu einer gewünschten Form gepresst, die als „Grünling“ oder „Grünteil“ bezeichnet wird. Dieses anfängliche Teil ist spröde und stark porös.

Die Rolle der Hitze

Hitze ist der primäre Katalysator beim Sintern. Der Ofen erhitzt den Grünling auf einen präzisen Punkt, typischerweise 70–90 % seiner absoluten Schmelztemperatur.

Der Mechanismus der Atomdiffusion

Bei dieser erhöhten Temperatur werden die Atome im Material stark bewegt. Sie gewinnen genügend Energie, um an den Kontaktstellen, an denen sich die einzelnen Pulverpartikel berühren, zu wandern oder zu diffundieren. Diese Bewegung der Atome baut effektiv „Brücken“ zwischen den Partikeln auf.

Das Ziel: Verdichtung

Während sich diese Brücken bilden und verbreitern, ziehen sich die Partikel enger zusammen. Dieser Prozess beseitigt den leeren Raum oder die Poren zwischen den Partikeln. Das Ergebnis ist eine deutliche Zunahme der Dichte und Festigkeit des Teils, oft begleitet von einer vorhersehbaren Schrumpfung.

Die Schlüsselphasen des Sinterns im Ofen

Obwohl die spezifischen Parameter je nach Material variieren, folgt der Prozess im Ofen einem klaren, mehrstufigen Weg. Viele moderne Industrieöfen sind mit verschiedenen Zonen ausgestattet, um diese Phasen kontinuierlich durchzuführen.

Phase 1: Vorheizen und Entfernen des Bindemittels

Die erste Heizphase ist ein Schritt bei niedriger Temperatur. Ihr Zweck ist es, alle Schmierstoffe oder organischen Bindemittel, die während der anfänglichen Verdichtungsphase verwendet wurden, langsam abzubrennen. Dies zu schnell zu tun, kann das Teil beschädigen.

Phase 2: Atmosphärenkontrolle

Wenn die Temperatur steigt, wird die Kontrolle der Ofenatmosphäre entscheidend. Ein spezifisches Gas (wie Stickstoff oder Argon) oder ein Vakuum wird verwendet, um zu verhindern, dass das Material bei hohen Temperaturen oxidiert oder andere unerwünschte chemische Reaktionen eingeht. Dies gewährleistet die chemische Reinheit des Materials.

Phase 3: Sintern (Halten bei Temperatur)

Dies ist das Hauptereignis. Der Ofen hält das Material für eine festgelegte Zeit auf der präzisen Sintertemperatur. Während dieser „Haltezeit“ ist die Atomdiffusion am aktivsten, was zur Bindung der Partikel, zur Schrumpfung der Poren und zur Verdichtung des Teils zu einer festen Masse führt.

Phase 4: Kontrolliertes Abkühlen

Zuletzt wird das Teil auf hochkontrollierte Weise abgekühlt. Die Abkühlrate kann für die Bestimmung der endgültigen metallurgischen Eigenschaften, wie Härte und Festigkeit, des fertigen Bauteils genauso wichtig sein wie die Heiztemperatur.

Verständnis der Schlüsselvariationen

Nicht alle Sinterprozesse sind identisch. Die Ausrüstung und die Parameter werden an das Material und das gewünschte Ergebnis angepasst.

Atmosphären- vs. Vakuumsintern

Ein Atmosphärenofen umgibt das Teil mit einem spezifischen, nicht reaktiven Gas zum Schutz. Ein Vakuumofen entfernt alle Gase, was für hochreaktive Metalle, die durch selbst kleinste Spuren atmosphärischer Gase verunreinigt werden könnten, von entscheidender Bedeutung ist.

Druckunterstütztes Sintern

Einige Prozesse, wie das Heißpresssintern, üben beim Erhitzen einen hohen Außendruck auf das Teil aus. Dieser Druck presst die Partikel mechanisch zusammen, was die Verdichtung erheblich beschleunigen, niedrigere Sintertemperaturen ermöglichen und eine nahezu perfekte Dichte ergeben kann, insbesondere bei fortschrittlichen Keramiken.

Kontinuierliche vs. Chargenöfen

Für die Massenproduktion sind Durchlauföfen üblich. Teile bewegen sich auf einem Förderband durch verschiedene Zonen, die jeweils auf eine bestimmte Temperatur und Atmosphäre eingestellt sind, um einer Phase des Sinterprozesses zu entsprechen. Chargenöfen verarbeiten jeweils eine Ladung, was für kleinere Serien oder komplexe Heizprofile besser geeignet ist.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Sinteransatz wird ausschließlich durch das Material, mit dem Sie arbeiten, und die endgültigen Eigenschaften bestimmt, die Ihr Bauteil erfordert.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von gängigen Metallteilen liegt: Ein kontinuierlicher Atmosphärenofen bietet die effizienteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte bei fortschrittlichen Keramiken liegt: Das Heißpresssintern, das hohe Hitze und Druck kombiniert, ist der notwendige Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver oder Spezialmetalle liegt: Ein Vakuumofen ist unerlässlich, um Oxidation zu verhindern und die Materialreinheit zu gewährleisten.

Letztendlich ist das Sintern ein präziser thermischer Prozess, der die Herstellung starker, komplexer und maßhaltiger Teile aus einfachen Pulvern ermöglicht.

Zusammenfassungstabelle:

| Sinterphase | Hauptfunktion | Typische Bedingungen |

|---|---|---|

| Vorheizen | Entfernung von Bindemittel/Schmiermittel | Niedrige Temperatur |

| Atmosphärenkontrolle | Verhinderung von Oxidation/Kontamination | Spezifisches Gas oder Vakuum |

| Sintern (Halten) | Partikelbindung & Verdichtung | 70–90 % des Schmelzpunktes |

| Kontrolliertes Abkühlen | Festlegung der Endmaterialeigenschaften | Programmierbare Abkühlrate |

Bereit, präzise, hochwertige Ergebnisse mit Ihren Pulvermaterialien zu erzielen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet genau die richtige Ofentechnologie – von Atmosphären- bis hin zu Vakuum- und Heißpresssystemen –, die Ihr Labor für erfolgreiches Sintern benötigt. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Lösung für Ihr Material und Ihre Produktionsziele unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung