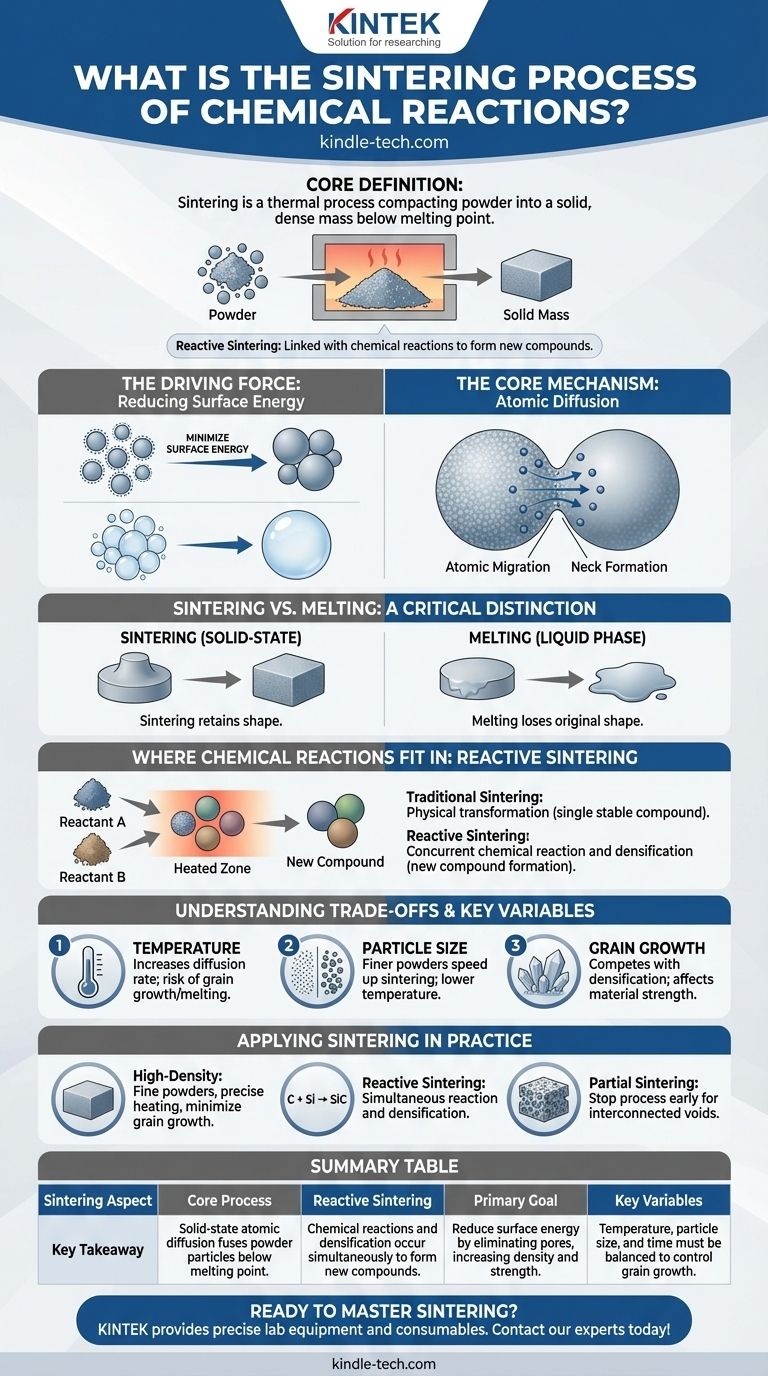

Im Kern ist Sintern ein thermischer Prozess, der ein Pulver mittels Wärme und manchmal Druck zu einer festen, dichten Masse verdichtet, wobei stets unterhalb des Schmelzpunkts des Materials geblieben wird. Während es oft ein rein physikalischer Prozess ist, der durch Atombewegung angetrieben wird, kann es auch eng mit chemischen Reaktionen verbunden sein, um neue Verbindungen in einer Methode zu bilden, die als reaktives Sintern bekannt ist.

Beim Sintern geht es nicht ums Schmelzen. Es ist ein Festkörperphänomen, bei dem Atome über die Grenzen einzelner Partikel wandern und diese miteinander verschmelzen, um die Oberflächenenergie zu reduzieren und die leeren Räume zwischen ihnen zu eliminieren.

Das grundlegende Ziel: Warum Sintern stattfindet

Die treibende Kraft: Reduzierung der Oberflächenenergie

Eine Ansammlung feinen Pulvers hat eine enorme Oberfläche im Verhältnis zu ihrem Volumen. Diese hohe Oberfläche stellt einen Zustand hoher Oberflächenenergie dar.

So wie verschmolzene Seifenblasen eine geringere Gesamtoberfläche haben als einzelne, treibt die Natur den Sinterprozess an, diese Energie zu minimieren, indem Partikel miteinander verschmelzen und die Gesamtoberfläche reduziert wird.

Der Kernmechanismus: Atomare Diffusion

Sintern findet statt, weil Wärme den Atomen genügend Energie gibt, um sich zu bewegen. Dieser Prozess, genannt atomare Diffusion, ermöglicht es Atomen, von einem Partikel zum anderen an ihren Kontaktpunkten zu wandern.

Diese Materialwanderung bildet allmählich "Hälse" zwischen den Partikeln. Diese Hälse wachsen mit der Zeit, ziehen die Partikelzentren näher zusammen und eliminieren systematisch die Poren (Hohlräume) im Material.

Sintern vs. Schmelzen: Eine kritische Unterscheidung

Schmelzen ist ein Phasenübergang, bei dem ein Feststoff flüssig wird. Dies führt zu einem vollständigen Verlust der ursprünglichen Form des Objekts.

Sintern hingegen findet vollständig im festen Zustand statt. Dies ermöglicht es einem vorgeformten Objekt (wie einem aus Pulver gepressten), dicht und stark zu werden, während es seine beabsichtigte Geometrie weitgehend beibehält.

Wo chemische Reaktionen ins Spiel kommen (Reaktives Sintern)

Traditionelles Sintern: Ein physikalischer Prozess

In seiner häufigsten Form ist Sintern eine physikalische Transformation. Ein Pulver einer einzelnen, stabilen Verbindung wird erhitzt, und die Partikel verschmelzen durch die oben beschriebene atomare Diffusion.

Einführung des reaktiven Sinterns

Reaktives Sintern tritt auf, wenn das Ausgangsmaterial eine Mischung aus zwei oder mehr Pulvern ist, die miteinander reagieren können. Beim Erhitzen finden gleichzeitig eine chemische Reaktion und der Sinterprozess statt.

Zuerst bilden die Reaktanten eine neue chemische Verbindung an den Partikelgrenzflächen. Dann sintern diese neu gebildeten Produktpartikel zusammen und verdichten das Material. Zum Beispiel kann eine Mischung aus Silizium- und Kohlenstoffpulvern reaktiv gesintert werden, um dichtes Siliziumkarbid zu bilden.

Vorteile des reaktiven Sinterns

Diese Methode ist leistungsfähig für die Herstellung fortschrittlicher Materialien, wie nicht-oxidischer Keramiken, die sehr hart und sonst schwer zu verarbeiten sind.

In einigen Fällen kann die durch eine exotherme chemische Reaktion erzeugte Wärme sogar dazu beitragen, den Sinterprozess selbst anzutreiben, eine Technik, die als Verbrennungssynthese bekannt ist.

Verständnis der Kompromisse und Schlüsselvariablen

Die Rolle der Temperatur

Die Temperatur ist der primäre Hebel beim Sintern. Höhere Temperaturen erhöhen die Rate der atomaren Diffusion drastisch und beschleunigen die Verdichtung.

Ist die Temperatur jedoch zu hoch, kann dies zu unerwünschtem Kornwachstum führen, das das Endprodukt schwächen kann, oder sogar zu lokalem Schmelzen.

Der Einfluss der Partikelgröße

Die Verwendung feinerer Ausgangspulver beschleunigt das Sintern erheblich. Ihre höhere Oberflächenenergie bietet eine stärkere treibende Kraft für die Verdichtung bei niedrigeren Temperaturen.

Das Problem des Kornwachstums

Während des Sinterprozesses und der Eliminierung von Poren neigen die einzelnen Kristallkörner innerhalb des Materials dazu, größer zu werden. Dies ist ein konkurrierender Prozess zur Verdichtung.

Ein erfolgreicher Sinterzyklus erreicht maximale Dichte bei gleichzeitiger Minimierung dieses Kornwachstums, da übermäßig große Körner ein Material spröde machen können. Der Schlüssel liegt darin, die richtige Balance zwischen Temperatur und Zeit zu finden.

Anwendung des Sinterns in der Praxis

Das Verständnis des Mechanismus ermöglicht es Ihnen, das Ergebnis basierend auf Ihrem Ziel zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochdichten Keramikteils liegt: Sie müssen feine Pulver verwenden und den Heizzyklus präzise steuern, um die Verdichtung zu maximieren, bevor ein signifikantes Kornwachstum auftritt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer spezifischen chemischen Verbindung liegt: Reaktives Sintern ist Ihre Methode, bei der die Bildung der neuen Verbindung und ihre anschließende Verdichtung gekoppelt sind.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer bestimmten Porosität liegt (z. B. für Filter): Sie würden absichtlich partielles Sintern anwenden und den Prozess stoppen, bevor alle Poren eliminiert sind, um ein miteinander verbundenes Netzwerk von Hohlräumen zu schaffen.

Die Beherrschung des Zusammenspiels von Diffusion, Energie und Chemie ist der Schlüssel zur Entwicklung fortschrittlicher Materialien aus einfachen Pulvern.

Zusammenfassungstabelle:

| Sinteraspekt | Wichtigste Erkenntnis |

|---|---|

| Kernprozess | Festkörper-Atomdiffusion verschmilzt Pulverpartikel unterhalb ihres Schmelzpunkts. |

| Reaktives Sintern | Chemische Reaktionen und Verdichtung finden gleichzeitig statt, um neue Verbindungen zu bilden. |

| Primäres Ziel | Reduzierung der Oberflächenenergie durch Eliminierung von Poren, Erhöhung der Dichte und Festigkeit. |

| Schlüsselvariablen | Temperatur, Partikelgröße und Zeit müssen ausgewogen sein, um das Kornwachstum zu kontrollieren. |

Bereit, das Sintern für die Materialsyntheseanforderungen Ihres Labors zu meistern?

Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für fortschrittliche Sinterprozesse erforderlich sind, von Hochtemperaturöfen bis hin zu hochreinen Pulvern. Ob Sie neue Keramiken entwickeln, Verdichtungszyklen optimieren oder reaktives Sintern erforschen, unser Fachwissen kann Ihnen helfen, überragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Sinterherausforderungen Ihres Labors unterstützen und Ihre Materialentwicklungsprojekte beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore