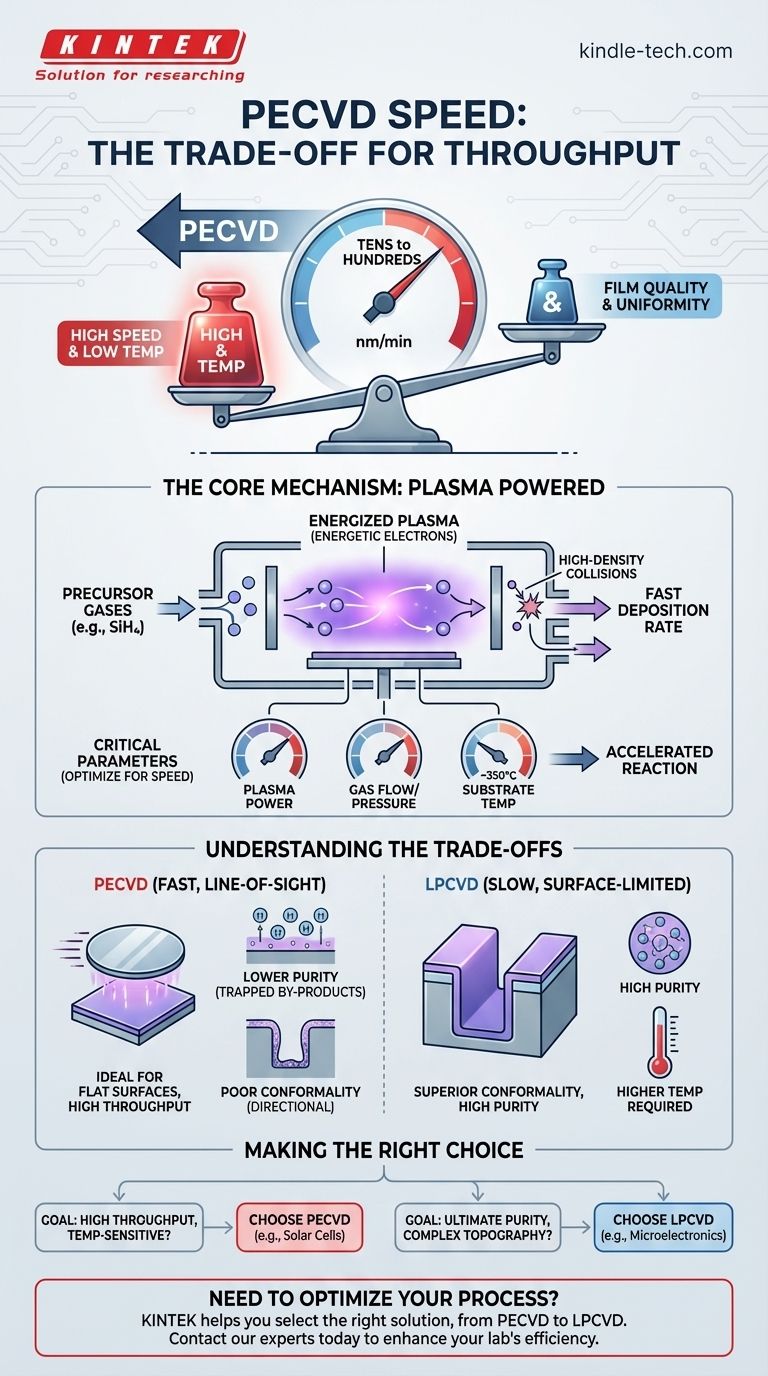

Kurz gesagt, die Abscheidungsrate der Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist keine einzelne Zahl, aber sie ist dafür bekannt, erheblich schneller zu sein als viele alternative Methoden wie die Niederdruck-CVD (LPCVD). Die genaue Geschwindigkeit ist stark variabel und reicht von zehn bis Hunderten von Nanometern pro Minute, da sie direkt durch eine Reihe optimierter Prozessparameter gesteuert wird, darunter Gasdruck, Temperatur und Plasmaleistung.

Die zentrale Erkenntnis ist, dass PECVD bewusst einen Teil der Filmqualität und -uniformität im Austausch für eine hohe Abscheidungsgeschwindigkeit und, was entscheidend ist, niedrigere Betriebstemperaturen opfert. Das Verständnis dieses Kompromisses zwischen Geschwindigkeit und Perfektion ist der Schlüssel zur Entscheidung, ob PECVD das richtige Werkzeug für Ihre spezifische Anwendung ist.

Was bestimmt die PECVD-Abscheidungsrate?

Die hohe Geschwindigkeit von PECVD ist kein Zufall; sie ist ein direktes Ergebnis seines Kernmechanismus. Im Gegensatz zu Prozessen, die sich ausschließlich auf thermische Energie verlassen, verwendet PECVD ein energetisiertes Plasma, um die chemische Reaktion anzutreiben, wodurch der gesamte Prozess dramatisch beschleunigt wird.

Die Rolle des Plasmas

Das bestimmende Merkmal von PECVD ist die Verwendung eines Plasmas oder einer Glimmentladung zwischen zwei Elektroden. Dieses Plasma erzeugt ein energiereiches Feld von energiereichen Elektronen, die mit den Molekülen des Reaktantengases kollidieren.

Diese Kollisionen spalten die Vorläufergase (wie Silan, SiH4) weitaus effizienter als Hitze allein. Dies erzeugt eine hohe Konzentration reaktiver chemischer Spezies, was direkt zu einer schnelleren Abscheidungsrate auf der Substratoberfläche führt.

Kritische Prozessparameter

Die Geschwindigkeit ist nicht festgelegt, sondern wird aktiv vom Bediener eingestellt. Zu den wichtigsten steuerbaren Parametern, die die Abscheidungsrate beeinflussen, gehören:

- Gasfluss und Druck: Ein höherer Fluss des Reaktantengases kann die Rate erhöhen, aber der Druck muss optimiert werden, um das Plasma und die Reaktionsumgebung zu kontrollieren.

- Plasmaleistung und -frequenz: Die Erhöhung der Entladungsspannung oder Stromdichte erhöht die Energie des Plasmas, was den Abbau der Vorläufergase beschleunigen und die Abscheidungsrate steigern kann.

- Substrattemperatur: Obwohl PECVD ein „Tieftemperaturprozess“ ist (oft um 350 °C), beeinflusst die Temperatur immer noch die Oberflächenreaktionen und die Qualität des abgeschiedenen Films.

Gaschemie und Vorläufer

Die Wahl der Reaktantengase ist grundlegend. Beispielsweise werden bei der Herstellung einer Siliziumnitrid (SiNx)-Antireflexionsschicht für Solarzellen Ammoniak (NH3) und Silan (SiH4) verwendet. Die spezifische Reaktionskinetik dieser ausgewählten Vorläufer legt die Basis für die potenzielle Abscheidungsgeschwindigkeit fest.

Die Kompromisse verstehen: Geschwindigkeit vs. Qualität

Die Geschwindigkeit von PECVD geht mit inhärenten Kompromissen einher. Der schnelle, plasma-gesteuerte Abscheidungsprozess erzeugt Filme mit anderen Eigenschaften als langsamere, wärmegesteuerte Methoden.

Filmreinheit und -dichte

Da die Abscheidung so schnell erfolgt, ist die Wahrscheinlichkeit höher, dass Nebenprodukte, wie Wasserstoff aus den Vorläufergasen, im Film eingeschlossen werden. Dies kann im Vergleich zum Ergebnis eines langsameren Prozesses wie LPCVD zu einem weniger dichten und weniger reinen Film führen. Dies kann die elektrischen Eigenschaften und die mechanische Stabilität des Films beeinträchtigen.

Schichtabdeckung (Konformität)

Die Schichtabdeckung oder Konformität ist die Fähigkeit eines Films, eine Oberfläche mit komplexer 3D-Topographie gleichmäßig zu beschichten. Aufgrund der Art des Plasmas ist PECVD im Allgemeinen ein gerichteterer Sichtlinienprozess.

Dies macht es weniger effektiv bei der gleichmäßigen Beschichtung der Seitenwände tiefer Gräben oder komplexer Strukturen. Langsamere, durch Oberflächenreaktionen begrenzte Prozesse wie LPCVD sind hier überlegen und bieten eine bessere Konformität.

Anwendungsspezifische Vorteile

Diese Kompromisse sind je nach Ziel oft akzeptabel. Bei der Abscheidung einer Siliziumnitrid-Antireflexionsbeschichtung auf einem relativ flachen Siliziumwafer ist eine perfekte Konformität nicht die Hauptsorge.

In diesem Zusammenhang ist PECVD die ideale Wahl. Seine hohe Geschwindigkeit ermöglicht einen höheren Fertigungsdurchsatz, und seine niedrige Temperatur verhindert Schäden an den zugrunde liegenden Strukturen der Solarzelle, was letztendlich deren Effizienz verbessert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnologie besteht darin, die Prozesseigenschaften an die kritischsten Anforderungen Ihrer Anwendung anzupassen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und temperaturempfindlichen Substraten liegt: PECVD ist fast immer die überlegene Wahl für die schnelle und hitzearme Beschichtung großer, relativ flacher Oberflächen.

- Wenn Ihr Hauptaugenmerk auf höchster Filmreinheit und der Beschichtung komplexer Topografien liegt: Eine langsamere Hochtemperaturmethode wie LPCVD ist oft erforderlich, um die notwendige Konformität und Materialqualität für anspruchsvolle mikroelektronische Komponenten zu erreichen.

Die Wahl der richtigen Methode erfordert ein klares Verständnis davon, ob Ihre Priorität die Fertigungsgeschwindigkeit oder die Filmperfektion ist.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die PECVD-Geschwindigkeit |

|---|---|

| Plasmaleistung | Höhere Leistung erhöht die Abscheidungsrate durch Energetisierung der Reaktion. |

| Gasfluss/Druck | Optimierter Fluss und Druck sind entscheidend für die Maximierung der Rate. |

| Vorläufergase | Die spezifische Chemie legt die potenzielle Basisgeschwindigkeit fest. |

| Kompromiss | Höhere Geschwindigkeit geht oft mit geringerer Filmreinheit und Konformität im Vergleich zu LPCVD einher. |

Müssen Sie Ihren Dünnschichtabscheidungsprozess optimieren?

KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für die Forschung an fortschrittlichen Materialien. Ob Ihre Priorität die Hochgeschwindigkeits-, Tieftemperaturfähigkeit von PECVD oder die überlegene Filmqualität von LPCVD ist, unsere Experten können Ihnen helfen, die richtige Lösung für Ihre spezifische Anwendung auszuwählen, von Solarzellen bis hin zur Mikroelektronik.

Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und die Effizienz Ihres Labors zu steigern.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Welche Funktion erfüllt ein Drosselventil bei der Abscheidung von SiOxCyHz-Dünnschichten? Gewährleistung der Druckstabilität.

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum ist es notwendig, vor der PECVD zur MOF-Modifikation einen Vakuum zu erreichen, um niedrige Drücke zu erzielen? Sicherstellung einer tiefen Diffusion

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen ALD und PECVD? Die Wahl der richtigen Dünnschichtabscheidungsmethode

- Was sind die Vorteile der Verwendung eines Kathodenkäfigs aus 316er Edelstahl? Präzision beim Plasmanitrieren verbessern

- Bei welcher Temperatur findet die Plasmaabscheidung statt? Meistern Sie die Niedertemperatur-Filmdeposition für empfindliche Materialien