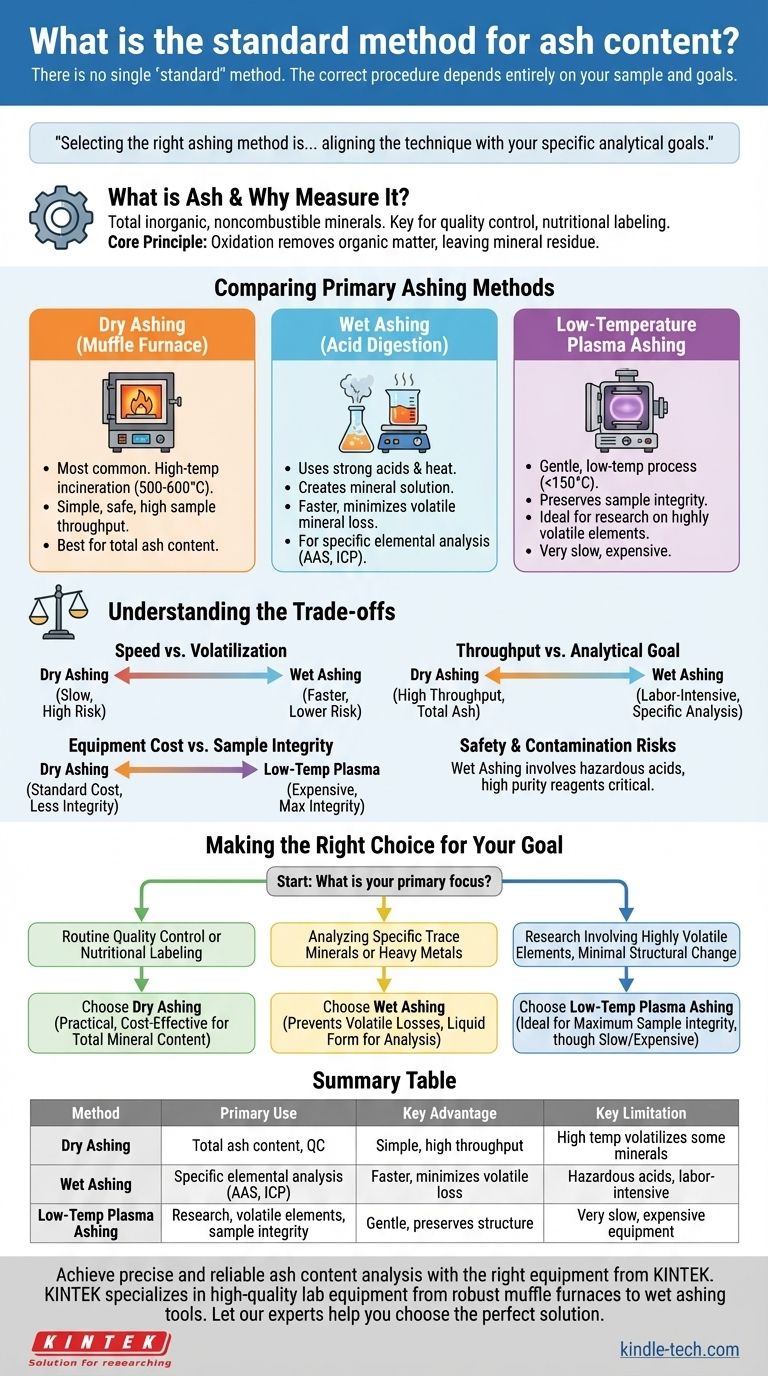

Es gibt keine einzelne „Standard“-Methode zur Bestimmung des Aschegehalts, da das korrekte Verfahren vollständig von Ihrer Probe und dem, was Sie messen möchten, abhängt. Der gebräuchlichste und allgemein anerkannte Ansatz für allgemeine Zwecke ist die Trockenveraschung, die jedoch nicht universell anwendbar ist. Die drei primären Methoden – Trockenveraschung, Nassveraschung und Niedertemperatur-Plasmaveraschung – dienen jeweils einem unterschiedlichen analytischen Zweck.

Bei der Auswahl der richtigen Veraschungsmethode geht es weniger darum, einen universellen Standard zu finden, sondern vielmehr darum, die Technik an Ihre spezifischen analytischen Ziele anzupassen – sei es ein einfacher Gesamtmineralstoffgehalt oder die Notwendigkeit, flüchtige Elemente für eine weitere, detailliertere Analyse zu erhalten.

Was ist Asche und warum messen wir sie?

Der Aschegehalt ist ein grundlegendes Maß für die Gesamtmenge an anorganischen, nicht brennbaren Mineralien in einer Probe. Das Verständnis dessen ist entscheidend für die Auswahl der richtigen Methode.

Der Zweck der Ascheanalyse

Das Hauptziel der Veraschung ist die Entfernung aller organischen Stoffe – Verbindungen auf Kohlenstoff-, Wasserstoff- und Stickstoffbasis –, sodass nur der anorganische Mineralrückstand zurückbleibt. Dieser Rückstand wird als „Asche“ bezeichnet.

Diese Messung ist in vielen Bereichen von entscheidender Bedeutung und dient als wichtiger Indikator für die Qualitätskontrolle, die Nährwertkennzeichnung (Gesamtmineralstoffgehalt) und die Sicherstellung, dass ein Produkt bestimmte Spezifikationen erfüllt.

Von der Probe zur Asche: Das Kernprinzip

Alle Veraschungsmethoden basieren auf demselben Prinzip: Oxidation. Der Prozess nutzt Energie (Wärme oder Chemikalien), um die komplexe organische Matrix in einfache Gase wie Kohlendioxid, Wasserdampf und Stickoxide zu zerlegen, die dann die Probe verlassen.

Das verbleibende Material besteht aus den Oxiden, Sulfaten, Phosphaten, Chloriden und Silikaten der in der Originalprobe vorhandenen anorganischen Elemente wie Kalzium, Kalium, Magnesium und Eisen.

Vergleich der primären Veraschungsmethoden

Die Wahl zwischen Trocken-, Nass- und Niedertemperaturveraschung hängt von einem Gleichgewicht aus Geschwindigkeit, Sicherheit, Kosten und den spezifischen Elementen ab, die Sie analysieren müssen.

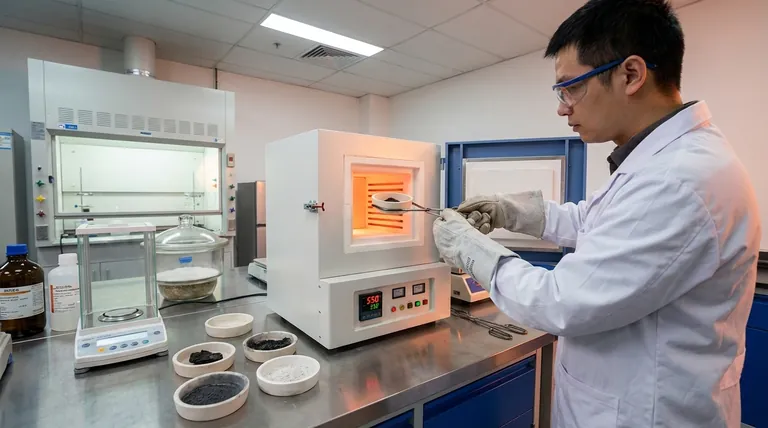

Trockenveraschung (Muffelofenmethode)

Dies ist die gebräuchlichste Methode zur Bestimmung des gesamten Aschegehalts. Die Probe wird in einem Hochtemperatur-Muffelofen, typischerweise zwischen 500 °C und 600 °C, mehrere Stunden lang verbrannt, bis nur noch eine weiße oder graue Asche übrig bleibt.

Sie ist einfach, aus Sicht des chemischen Umgangs sicher und ermöglicht die gleichzeitige Verarbeitung vieler Proben mit minimalem Überwachungsaufwand.

Nassveraschung (Säureaufschluss)

Diese Methode verwendet starke Säuren (wie Salpetersäure und Schwefelsäure) und Wärme, um die Probe chemisch zu oxidieren und aufzulösen. Sie erzeugt keine trockene Asche, sondern eine Minerallösung.

Die Nassveraschung wird hauptsächlich verwendet, wenn Sie nach dem Aufschluss spezifische Mineralien mit Techniken wie der Atomabsorptionsspektroskopie (AAS) oder der induktiv gekoppelten Plasmaanalyse (ICP) analysieren müssen.

Niedertemperatur-Plasmaveraschung

Dies ist eine hochspezialisierte und viel schonendere Technik. Dabei wird eine Vakuumkammer verwendet, in der Sauerstoff in einen Plasmazustand angeregt wird. Dieses reaktive Sauerstoffgas oxidiert die Probe bei viel niedrigeren Temperaturen, typischerweise unter 150 °C.

Diese Methode ist ideal für Forschungsanwendungen oder wenn extrem flüchtige Mineralien analysiert werden, die selbst bei der Nassveraschung verloren gehen würden. Die Ausrüstung ist jedoch teuer und der Prozess ist sehr langsam.

Die Kompromisse verstehen

Jede Methode hat erhebliche Vor- und Nachteile. Eine objektive Bewertung ist entscheidend für die Gewinnung genauer Daten.

Geschwindigkeit vs. Verflüchtigung

Die Trockenveraschung ist sehr langsam und dauert oft 8-12 Stunden oder länger. Die extreme Hitze birgt auch ein großes Risiko der Verflüchtigung, bei der bestimmte Mineralien (z. B. Blei, Zink, Quecksilber, Eisen) als Dampf verloren gehen können, was zu einem ungenauen Messwert für diese spezifischen Elemente führt.

Die Nassveraschung ist viel schneller und oft in weniger als einer Stunde abgeschlossen. Da sie bei niedrigeren Temperaturen arbeitet, reduziert sie den Verlust flüchtiger Mineralien erheblich.

Probendurchsatz vs. Analyseziel

Die Einfachheit der Trockenveraschung macht sie perfekt für Hochdurchsatz-Qualitätskontrolllabore, die einen Gesamtaschewert für Dutzende von Proben benötigen.

Die Nassveraschung ist arbeitsintensiver und erfordert ständige Aufmerksamkeit, wodurch sie für hohe Probenzahlen ungeeignet ist. Ihr Zweck ist nicht die Messung des gesamten Aschegehalts, sondern die Vorbereitung einer Probenlösung für eine präzise Elementanalyse.

Gerätekosten vs. Probenintegrität

Die Trockenveraschung erfordert lediglich einen Standard-Muffelofen, der ein gängiges Laborgerät ist. Die Niedertemperatur-Plasmaveraschung hingegen erfordert teure, spezialisierte Maschinen.

Der Kompromiss ist die Probenintegrität. Für forensische Analysen oder die Forschung an der Struktur der Asche selbst bewahrt die schonende Natur der Niedertemperaturveraschung die Probe auf eine Weise, wie es keine andere Methode kann.

Sicherheits- und Kontaminationsrisiken

Die Nassveraschung beinhaltet den Umgang mit hochkorrosiven und gefährlichen Säuren, die einen Abzug und eine umfangreiche persönliche Schutzausrüstung erfordern. Darüber hinaus ist die Reinheit der verwendeten Säuren entscheidend, da jegliche mineralischen Verunreinigungen in den Reagenzien zu fälschlicherweise hohen Ergebnissen führen würden.

Die richtige Wahl für Ihr Ziel treffen

Treffen Sie Ihre Entscheidung basierend auf Ihrem endgültigen analytischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Qualitätskontrolle oder der Nährwertkennzeichnung liegt: Die Trockenveraschung ist die praktischste und kostengünstigste Methode zur Bestimmung des gesamten Mineralstoffgehalts.

- Wenn Ihr Hauptaugenmerk auf der Analyse spezifischer Spurenmineralien oder Schwermetalle liegt: Die Nassveraschung ist erforderlich, um flüchtige Verluste zu vermeiden und die Probe in flüssiger Form für die instrumentelle Analyse vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der Forschung mit hochflüchtigen Elementen bei minimaler Strukturveränderung liegt: Die Niedertemperatur-Plasmaveraschung ist die ideale, wenn auch teure und langsame Methode, um maximale Probenintegrität zu gewährleisten.

Letztendlich verwandelt die Auswahl der richtigen Veraschungsmethode eine einfache Messung in ein präzises und aussagekräftiges Analyseergebnis.

Zusammenfassungstabelle:

| Methode | Hauptanwendung | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Trockenveraschung | Gesamtaschegehalt, Qualitätskontrolle | Einfach, hoher Probendurchsatz | Hohe Temperatur kann einige Mineralien verflüchtigen |

| Nassveraschung | Spezifische Elementanalyse (AAS, ICP) | Schneller, minimiert den Verlust flüchtiger Mineralien | Erfordert gefährliche Säuren, arbeitsintensiv |

| Niedertemperatur-Plasmaveraschung | Forschung an flüchtigen Elementen, Probenintegrität | Schonender Prozess, bewahrt die Probenstruktur | Sehr langsam, teure Ausrüstung |

Erzielen Sie präzise und zuverlässige Aschegehaltsanalysen mit der richtigen Ausrüstung von KINTEK.

Die Auswahl der richtigen Veraschungsmethode ist entscheidend für genaue Ergebnisse in der Qualitätskontrolle, Nährwertkennzeichnung oder fortgeschrittenen Forschung. KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laborausrüstung, die Sie benötigen – von robusten Muffelöfen für die Trockenveraschung bis hin zu den notwendigen Werkzeugen für sichere Nassveraschungsverfahren.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung für die spezifischen Anforderungen Ihres Labors helfen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und Ihre Analysefähigkeiten zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie funktioniert der Kalzinierungsprozess? Thermische Zersetzung zur Materialreinigung meistern

- Was passiert nach der Kalzinierung? Ein Leitfaden zur Materialtransformation und den nächsten Schritten

- Wie hoch ist die Temperaturgenauigkeit eines Muffelofens? Erreichen Sie präzise und gleichmäßige Erwärmung

- Was ist eine Muffelofen in der Lebensmittelanalytik? Ein Leitfaden zur präzisen Messung des Mineralstoffgehalts

- Wie wartet man einen Muffelofen? Gewährleistung langfristiger Zuverlässigkeit und Sicherheit