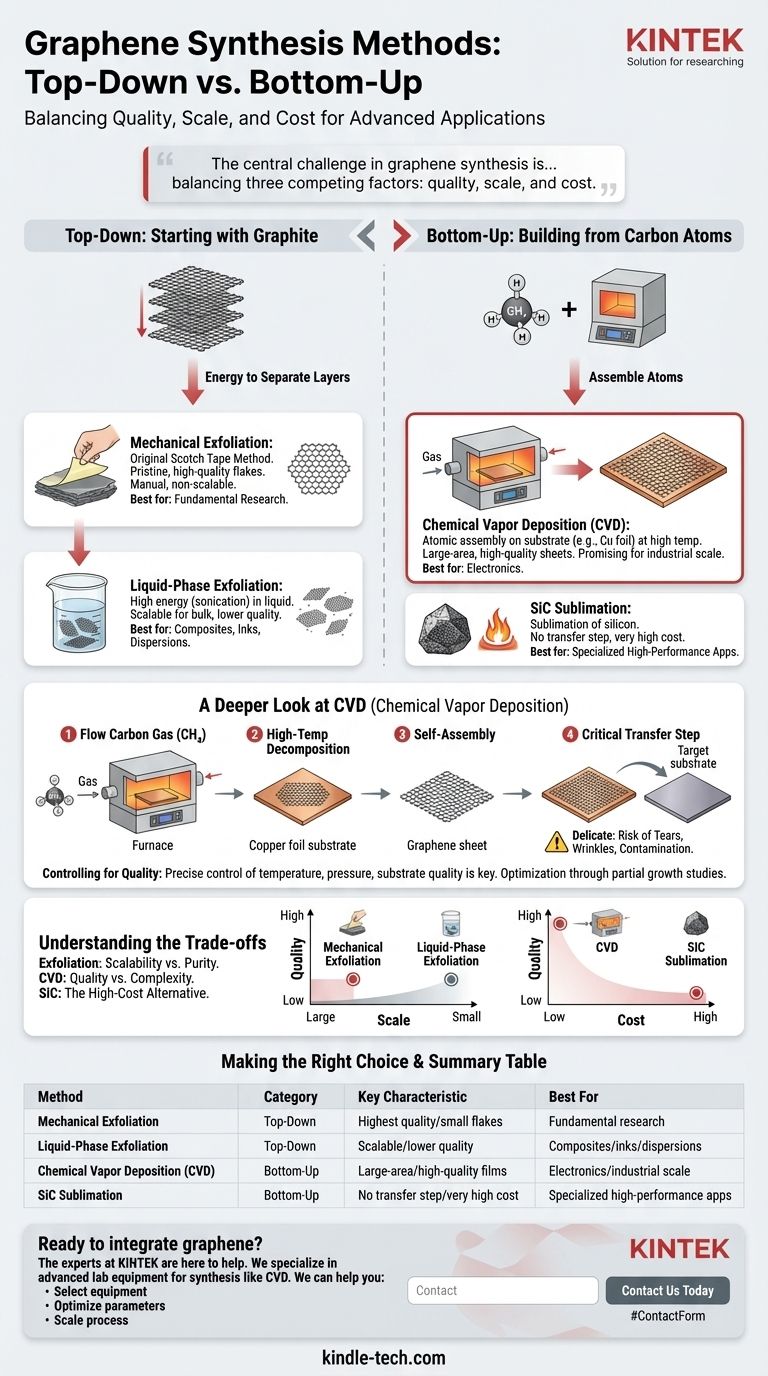

Im Wesentlichen lassen sich alle Graphen-Synthesetechniken in zwei grundlegende Kategorien einteilen: Top-Down-Methoden, die mit Graphit beginnen und ihn zerlegen, und Bottom-Up-Methoden, die Graphen aus einzelnen Kohlenstoffatomen aufbauen. Obwohl viele Variationen existieren, ist die wichtigste Methode zur Herstellung von hochwertigem, großflächigem Graphen, das für die Elektronik geeignet ist, die chemische Gasphasenabscheidung (CVD), ein Bottom-Up-Ansatz.

Die zentrale Herausforderung bei der Graphen-Synthese besteht nicht nur darin, es herzustellen, sondern drei konkurrierende Faktoren in Einklang zu bringen: Qualität, Skalierbarkeit und Kosten. Während eine einfache Exfoliation makellose Flocken für die Forschung produzieren kann, können nur Methoden wie CVD die großen, gleichmäßigen Schichten herstellen, die für fortgeschrittene Anwendungen erforderlich sind.

Die zwei Kernphilosophien: Top-Down vs. Bottom-Up

Jede Synthesemethode beginnt mit einem von zwei unterschiedlichen Ausgangspunkten. Das Verständnis dieser Unterscheidung ist der erste Schritt, um die damit verbundenen Kompromisse zu verstehen.

Top-Down: Beginnend mit Graphit

Dieser Ansatz ist grundlegend destruktiv. Sie beginnen mit massivem Graphit – im Wesentlichen einem Stapel unzähliger Graphenschichten – und verwenden Energie, um diese Schichten zu trennen.

Die bekannteste Top-Down-Methode ist die mechanische Exfoliation. Dies ist die ursprüngliche „Scotch-Tape“-Methode, bei der Klebeband Schichten von einem Graphitkristall abzieht. Sie erzeugt außergewöhnlich hochwertige, defektfreie Graphenflocken.

Die mechanische Exfoliation ist jedoch nicht skalierbar und daher auf die Grundlagenforschung beschränkt.

Eine weitere gängige Methode ist die Flüssigphasenexfoliation. Bei diesem Verfahren wird Graphit in eine Flüssigkeit getaucht und hoher Energie (wie Ultraschallbehandlung) ausgesetzt, um die Schichten zu trennen. Dies ist besser für die Massenproduktion, führt aber oft zu kleineren Flocken mit geringerer elektrischer Qualität.

Bottom-Up: Aufbau aus Kohlenstoffatomen

Dieser Ansatz ist grundlegend konstruktiv. Sie beginnen mit einer Quelle von Kohlenstoffatomen – typischerweise einem Gas – und fügen diese zu einer einzelnen, durchgehenden Graphenschicht auf einem Substrat zusammen.

Die dominierende Bottom-Up-Methode ist die chemische Gasphasenabscheidung (CVD). Sie gilt weithin als die vielversprechendste Technik für die industrielle Produktion von hochwertigem Graphen.

Es gibt andere Bottom-Up-Methoden, wie die Sublimation von Siliziumkarbid (SiC) oder die Lichtbogenentladung, aber CVD bietet das beste Gleichgewicht zwischen Qualität und Skalierbarkeit für die meisten Anwendungen.

Ein genauerer Blick auf die chemische Gasphasenabscheidung (CVD)

Aufgrund ihrer Bedeutung für die Elektronik der nächsten Generation verdient der CVD-Prozess einen genaueren Blick. Es ist ein hochkontrollierter Prozess der atomaren Assemblierung.

Wie CVD funktioniert

Der Prozess beinhaltet das Einleiten eines kohlenstoffhaltigen Gases, am häufigsten Methan (CH₄), in einen Hochtemperaturofen.

Im Ofen befindet sich ein Metallsubstrat, typischerweise eine dünne Kupferfolie (Cu). Bei hohen Temperaturen zersetzt sich das Methan, und Kohlenstoffatome lagern sich auf der Oberfläche des Kupfers ab und bilden selbstständig eine durchgehende, einatomige Graphenschicht.

Der kritische Transferschritt

Das auf der Kupferfolie gewachsene Graphen muss dann auf ein Zielsubstrat (wie Silizium oder flexiblen Kunststoff) übertragen werden, um es in einem Gerät zu verwenden. Dieser Transferprozess ist heikel und kann Risse, Falten oder Verunreinigungen verursachen, was eine erhebliche technische Herausforderung darstellt.

Qualitätskontrolle

Die endgültige Qualität des Graphenfilms hängt stark von der präzisen Kontrolle der Syntheseparameter ab. Faktoren wie Temperatur, Gasdruck und die Qualität des Substrats beeinflussen das Endprodukt.

Forscher verwenden Techniken wie „partielle Wachstumsstudien“ – das Anhalten des Prozesses, bevor sich ein vollständiger Film bildet –, um zu untersuchen, wie einzelne Graphenkristalle keimen und wachsen. Dies hilft ihnen, die Bedingungen zu optimieren, um Defekte zu minimieren und einen perfekteren Film zu erzeugen.

Die Kompromisse verstehen

Keine Synthesemethode ist perfekt; jede bringt inhärente Kompromisse mit sich.

Exfoliation: Skalierbarkeit vs. Reinheit

Die mechanische Exfoliation liefert die reinste Form von Graphen, ist aber ein manueller Prozess, der winzige, zufällig platzierte Flocken erzeugt. Sie ist für die Fertigung nicht skalierbar. Die Flüssigphasenexfoliation ist für Schüttgüter wie Tinten oder Verbundwerkstoffe skalierbar, aber die resultierenden Flocken sind weniger makellos.

CVD: Qualität vs. Komplexität

CVD produziert die großflächigen, hochwertigen Filme, die für die Elektronik benötigt werden. Es erfordert jedoch teure, spezialisierte Ausrüstung, hohe Temperaturen und einen komplexen Transferschritt, der die Endqualität beeinträchtigen und die Kosten erhöhen kann.

SiC-Sublimation: Die hochpreisige Alternative

Das Erhitzen von Siliziumkarbid auf extreme Temperaturen führt dazu, dass Silizium sublimiert und eine Graphenschicht direkt auf dem Wafer zurückbleibt. Dies vermeidet einen Transferschritt, ist aber für alle außer den spezialisiertesten Hochleistungsanwendungen unerschwinglich teuer.

Die richtige Wahl für Ihr Ziel treffen

Die beste Synthesemethode hängt vollständig von Ihrer Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die mechanische Exfoliation liefert die hochwertigsten, defektfreien Flocken für Experimente im Labormaßstab.

- Wenn Ihr Hauptaugenmerk auf großflächiger Elektronik liegt: Die chemische Gasphasenabscheidung (CVD) ist die vielversprechendste Methode zur Herstellung hochwertiger, kontinuierlicher Graphenfilme.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Verbundwerkstoffen, Tinten oder Dispersionen liegt: Die Flüssigphasenexfoliation ist eine kostengünstige Methode zur Massenproduktion von Graphenflocken, bei der makellose elektrische Eigenschaften nicht die oberste Priorität haben.

Letztendlich wird die ideale Synthesemethode durch das spezifische Gleichgewicht von Qualität, Skalierbarkeit und Kosten bestimmt, das Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Methode | Kategorie | Hauptmerkmal | Am besten geeignet für |

|---|---|---|---|

| Mechanische Exfoliation | Top-Down | Höchste Qualität, kleine Flocken | Grundlagenforschung |

| Flüssigphasenexfoliation | Top-Down | Skalierbar, geringere Qualität | Verbundwerkstoffe, Tinten, Dispersionen |

| Chemische Gasphasenabscheidung (CVD) | Bottom-Up | Großflächige, hochwertige Filme | Elektronik, industrieller Maßstab |

| SiC-Sublimation | Bottom-Up | Kein Transferschritt, sehr hohe Kosten | Spezialisierte Hochleistungsanwendungen |

Bereit, Graphen in Ihre Forschung oder Produktentwicklung zu integrieren?

Die Wahl der richtigen Synthesemethode ist entscheidend, um Ihre Ziele hinsichtlich Qualität, Skalierbarkeit und Budget zu erreichen. Die Experten von KINTEK sind hier, um Ihnen zu helfen. Wir sind spezialisiert auf die Bereitstellung modernster Laborausrüstung und Verbrauchsmaterialien, die für die hochmoderne Materialsynthese, einschließlich Prozesse wie CVD, benötigt werden.

Wir können Ihnen helfen bei:

- Auswahl der richtigen Ausrüstung für Ihre spezifische Graphenanwendung.

- Optimierung Ihrer Syntheseparameter für überragende Ergebnisse.

- Skalierung Ihres Prozesses von der Forschung bis zur Produktion.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Lösungen Ihre Innovation mit Graphen und anderen fortschrittlichen Materialien beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Isostatisch gepresste Graphit-Kohlenstoffplatte

- Steriler Klatschhomogenisator für Gewebemahlen und -dispersion

Andere fragen auch

- Was sind die Rohstoffe für CVD-Diamanten? Ein Saatkristall, ein Gas und die Wissenschaft des Kristallwachstums.

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wird sich die Farbe von CVD-Diamanten ändern? Entdecken Sie die Wissenschaft der permanenten, stabilen Farbe

- Was ist der Unterschied zwischen metallischen und nicht-metallischen Beschichtungen? Ein Leitfaden zu Opfer- vs. Barriereschutz

- Wie hoch ist die Härte von CVD-Diamant? Der ultimative Leitfaden für technische Supermaterialien