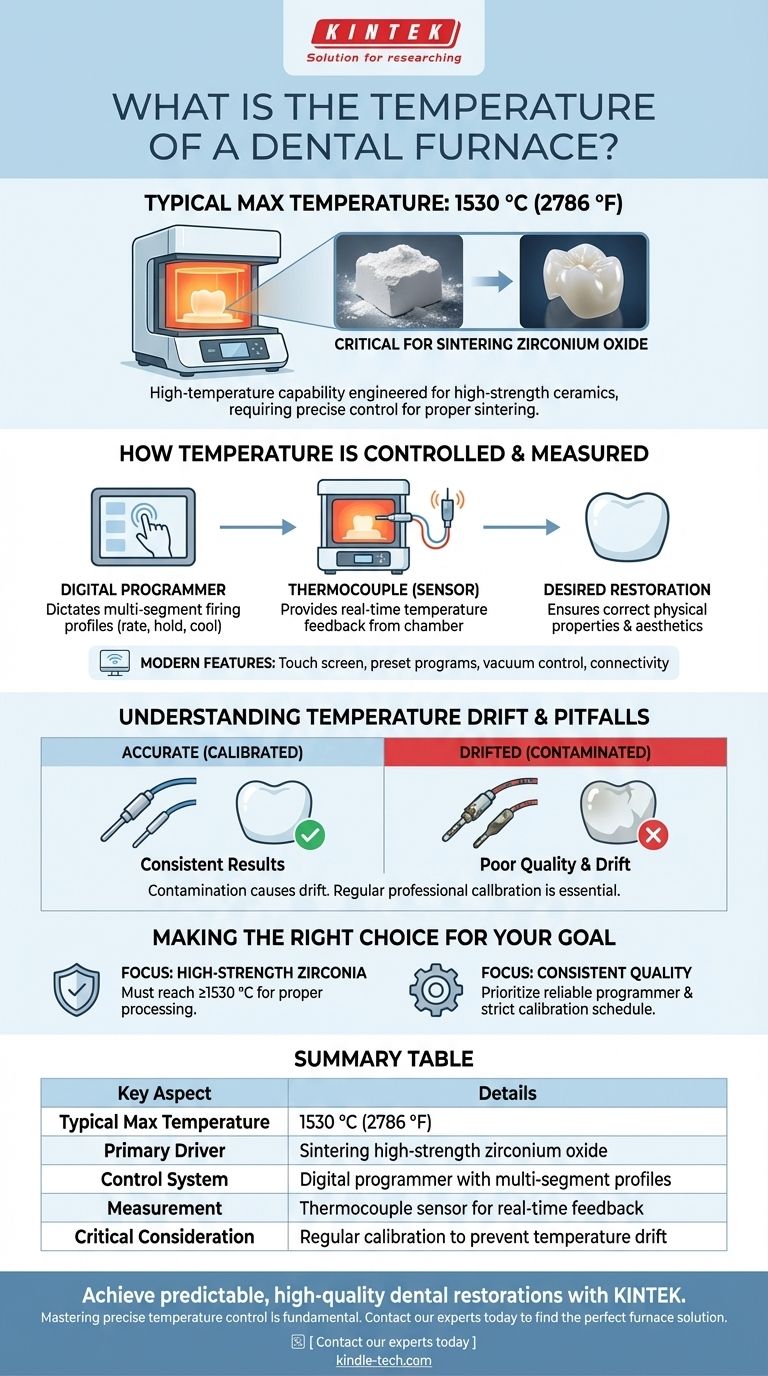

Ein moderner Dentalofen erreicht typischerweise eine Höchsttemperatur von 1530 °C (2786 °F). Diese Hochtemperaturanforderung ist speziell für die Verarbeitung der meisten im Handel erhältlichen Dentalmaterialien konzipiert, insbesondere für hochfeste Keramiken wie Zirkoniumoxid, die diese Hitze für ein ordnungsgemäßes Sintern benötigen.

Die spezifische Temperatur eines Dentalofens ist kein einzelner Wert, sondern ein präzise gesteuertes Profil über die Zeit. Die maximale Temperaturfähigkeit wird durch die Anforderungen fortschrittlicher Materialien bestimmt, während ihre Genauigkeit von sorgfältiger Messung und konstanter Wartung abhängt.

Wie Temperatur gesteuert und gemessen wird

Das Erreichen der korrekten Temperatur ist keine einfache Angelegenheit des Erhitzens eines Elements. Es beinhaltet ein hochentwickeltes Steuerungs- und Rückkopplungssystem, um sicherzustellen, dass die endgültige zahntechnische Restauration die gewünschten physikalischen Eigenschaften und die Ästhetik aufweist.

Die Rolle des Programmierers

Moderne Dentalöfen werden von einem digitalen Programmiergerät gesteuert. Dieser Controller ermöglicht es Technikern, spezifische Brennprogramme auszuführen, oft mit mehreren Segmenten, die die Geschwindigkeit der Temperaturerhöhung, die Haltezeit bei bestimmten Temperaturen und die Abkühlrate bestimmen.

Präzise Messung

Um die Genauigkeit zu gewährleisten, verlässt sich der Ofen auf ein Thermoelement, einen Sensor, der typischerweise im oberen Teil der Brennkammer in der Nähe des Keramikobjekts platziert wird. Dieser liefert Echtzeit-Temperaturrückmeldungen an die Steuerung. Einige fortschrittliche Systeme verwenden möglicherweise auch Wärmebildgebung, um die Temperatur direkt an der Restauration selbst zu messen.

Integration und moderne Funktionen

Zeitgenössische Öfen verfügen oft über Touchscreen-Steuerungen mit voreingestellten Programmen für gängige Materialien. Sie verwalten auch den Vakuumniveau in der Kammer und bieten möglicherweise Internetkonnektivität für Programm-Updates und Ferndiagnosen.

Warum 1530 °C ein kritischer Maßstab sind

Die maximale Temperatur ist keine willkürliche Zahl; sie wird durch die in der modernen Zahnmedizin verwendeten Materialien bestimmt.

Sintern von Zirkoniumoxid

Der Hauptgrund für Hochtemperaturofen ist das Sintern von Zirkoniumoxid (Zirkonoxid). Dieser Prozess wandelt das gefräste, kreideartige Zirkonoxid in eine dichte, starke und transluzente endgültige Restauration um. Das Erreichen von Temperaturen bis zu 1530 °C ist unerlässlich, damit diese Umwandlung korrekt stattfindet.

Vielseitigkeit für andere Materialien

Während Zirkonoxid die Obergrenze festlegt, macht die Fähigkeit des Ofens, Temperaturen auf niedrigeren Niveaus präzise zu steuern, ihn vielseitig. Er kann eine breite Palette anderer Materialien verarbeiten, einschließlich verschiedener Keramiken, Legierungen und Lötmaterialien, die jeweils ihren eigenen einzigartigen Brennplan haben.

Das Hauptproblem verstehen: Temperaturdrift

Die größte Herausforderung beim Ofenbetrieb ist die Beibehaltung seiner anfänglichen Genauigkeit über die Zeit. Ein Ofen, der nicht mit der richtigen Temperatur brennt, liefert minderwertige Restaurationen.

Die Auswirkung von Kontamination

Im Laufe der Zeit verändert sich die innere Umgebung des Ofens. Verschmutzungen und chemische Ablagerungen von den gebrannten Materialien – wie Keramiken und Legierungen – können sich in der Kammer und auf dem Thermoelement ansammeln.

Die Notwendigkeit regelmäßiger Kalibrierung

Diese Ablagerungen und andere physikalische Einflüsse führen dazu, dass die Temperaturregelung des Ofens von seinen Werkseinstellungen abweicht. Was das Display anzeigt, ist möglicherweise nicht mehr die tatsächliche Temperatur in der Kammer, was eine regelmäßige Kalibrierung unerlässlich macht, um konsistente und vorhersehbare Ergebnisse zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle der Temperatur ermöglicht es Ihnen, Geräte und Prozesse basierend auf Ihren spezifischen Anforderungen zu bewerten.

- Wenn Ihr Hauptaugenmerk auf hochfestem Zirkonoxid liegt: Ein Ofen mit einer verifizierten Höchsttemperatur von mindestens 1530 °C ist für die ordnungsgemäße Materialverarbeitung nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf konsistenten, hochwertigen Ergebnissen liegt: Priorisieren Sie einen Ofen mit einem zuverlässigen Programmiergerät und verpflichten Sie sich zu einem strengen Reinigungs- und professionellen Kalibrierungsplan, um der Temperaturdrift entgegenzuwirken.

Letztendlich ist die Beherrschung der Temperaturregelung grundlegend für die Erzielung vorhersehbarer Exzellenz in der Dentalfertigung.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details |

|---|---|

| Typische Höchsttemperatur | 1530 °C (2786 °F) |

| Haupttreiber | Sintern von hochfestem Zirkoniumoxid |

| Kontrollsystem | Digitales Programmiergerät mit mehrsegmentigen Brennprofilen |

| Messung | Thermoelement-Sensor für Echtzeit-Feedback |

| Kritische Überlegung | Regelmäßige Kalibrierung zur Vermeidung von Temperaturdrift |

Erzielen Sie vorhersehbare, qualitativ hochwertige zahntechnische Restaurationen mit KINTEK.

Die Beherrschung der präzisen Temperaturregelung ist die Grundlage für exzellente Dentalfertigung. Ob Ihr Hauptaugenmerk auf dem Sintern von hochfestem Zirkonoxid oder auf konsistenten Ergebnissen mit anderen Keramiken liegt, die richtige Ausrüstung und Unterstützung sind entscheidend.

KINTEK ist spezialisiert auf zuverlässige Laborgeräte und Verbrauchsmaterialien für zahntechnische Labore. Wir bieten die langlebigen, hochleistungsfähigen Dentalöfen und die fachkundige Beratung, die Sie benötigen, um sicherzustellen, dass Ihr Ofen Charge für Charge mit höchster Genauigkeit arbeitet.

Bereit, die Fähigkeiten Ihres Labors zu erweitern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und die perfekte Ofenlösung für Ihre Ziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1200℃ Muffelofen für Labor

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Was ist die Funktion eines Rohrofens? Präzise Hochtemperaturverarbeitung in kontrollierter Atmosphäre erreichen

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Wie funktioniert ein Rohrofen? Präzise thermische und atmosphärische Kontrolle meistern