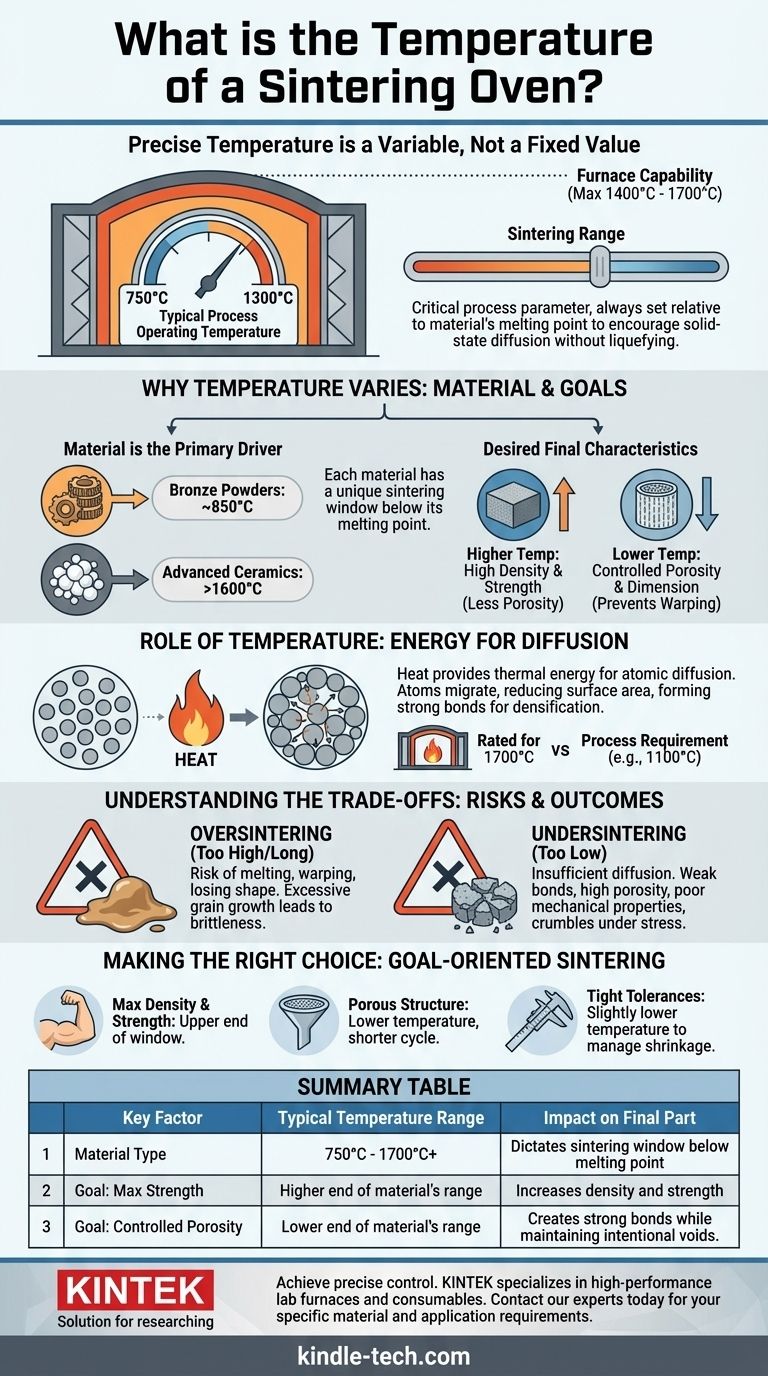

Die genaue Temperatur eines Sinterofens ist kein fester Wert, sondern eine sorgfältig kontrollierte Variable. Während ein Standard-Sinterofen Höchsttemperaturen zwischen 1400°C und 1700°C erreichen kann, liegt die tatsächliche Betriebstemperatur für einen bestimmten Prozess typischerweise in einem viel breiteren Bereich von 750°C bis 1300°C. Diese Temperatur wird ausschließlich durch das verarbeitete Material und die zu erzielenden Endmerkmale bestimmt.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Sintertemperatur ein kritischer Prozessparameter und keine feste Ofeneinstellung ist. Sie wird immer relativ zum Schmelzpunkt des Materials eingestellt, um die Diffusion im festen Zustand zu fördern, die die Partikel miteinander verbindet, ohne sie zu verflüssigen.

Warum die Temperatur so drastisch variiert

Der große Temperaturbereich beim Sintern spiegelt die Vielfalt der im Prozess verwendeten Materialien wider. Die ideale Temperatur ist ein empfindliches Gleichgewicht zwischen der Bereitstellung von genügend Energie für die Partikelbindung und der Vermeidung von genügend Energie, um ein Schmelzen zu verursachen.

Das Material ist der Haupttreiber

Jedes Material hat ein einzigartiges Sinterfenster. Dies ist der Temperaturbereich, in dem Atome genügend Energie haben, um über Partikelgrenzen zu diffundieren und sie effektiv miteinander zu verschweißen.

Das Sintern findet grundsätzlich unterhalb des Schmelzpunkts des Materials statt. Beispielsweise können bestimmte Bronzepulver bei etwa 850°C sintern, während fortschrittliche Keramiken wie Aluminiumoxid Temperaturen von weit über 1600°C erfordern.

Gewünschte Endmerkmale

Die spezifische Temperatur, die innerhalb des Sinterfensters eines Materials gewählt wird, wirkt sich direkt auf die endgültige Komponente aus. Höhere Temperaturen führen im Allgemeinen zu höherer Dichte und Festigkeit, da mehr Partikelgrenzen eliminiert werden.

Umgekehrt können niedrigere Temperaturen gezielt eingesetzt werden, um Teile mit einem bestimmten Porositätsgrad zu erzeugen oder um Verzug und Schrumpfung bei empfindlichen Geometrien zu verhindern.

Die Rolle der Temperatur im Sinterprozess

Das Verständnis dessen, was auf mikroskopischer Ebene geschieht, verdeutlicht, warum die Temperaturkontrolle so wesentlich ist. Hitze ist der Katalysator, um ein loses Pulver in eine feste, zusammenhängende Masse zu verwandeln.

Bereitstellung von Energie für die Diffusion

Das Hauptziel des Erhitzens ist die Bereitstellung der thermischen Energie, die für die atomare Diffusion notwendig ist. Bei der richtigen Sintertemperatur wandern Atome benachbarter Partikel und füllen die Zwischenräume zwischen ihnen auf.

Dieser Prozess reduziert die Oberfläche der einzelnen Partikel und bildet starke metallurgische oder keramische Bindungen, was zu einer Verdichtung und Festigkeitssteigerung des Teils führt.

Ofenfähigkeit vs. Betriebstemperatur

Es ist wichtig, zwischen der Höchsttemperatur, die ein Ofen erreichen kann, und der für einen bestimmten Auftrag erforderlichen Temperatur zu unterscheiden. Ein für 1700°C ausgelegter Ofen bietet die Flexibilität, Hochtemperaturkeramiken zu verarbeiten.

Derselbe Ofen könnte jedoch bei nur 1100°C betrieben werden, um eine Charge von Edelstahlkomponenten zu sintern. Die Fähigkeit des Ofens muss lediglich die Prozessanforderung übertreffen.

Die Abwägungen verstehen

Die Wahl der falschen Temperatur ist einer der häufigsten Fehlerpunkte im Sinterprozess. Sowohl Überhitzung als auch Unterhitzung führen zu unbrauchbaren Teilen.

Das Risiko des Übersinterns

Wenn die Temperatur zu hoch ist oder zu lange gehalten wird, besteht die Gefahr, dass die Grenze vom Sintern zum Schmelzen überschritten wird. Dies kann dazu führen, dass das Teil einsinkt, sich verzieht oder seine beabsichtigte Form verliert.

Selbst unterhalb des Schmelzpunkts kann übermäßige Hitze zu „Korngrößenwachstum“ führen, bei dem kleinere Kristalle im Material verschmelzen. Dies kann das fertige Teil paradoxerweise spröder und fehleranfälliger machen.

Das Problem des Untersinterns

Wenn die Temperatur zu niedrig ist, ist die Diffusion unzureichend. Die Bindungen zwischen den Partikeln sind schwach, was zu einem zerbrechlichen Teil mit hoher Porosität und schlechten mechanischen Eigenschaften führt.

Die Komponente wird nicht die für ihre vorgesehene Anwendung erforderliche Dichte, Festigkeit und Integrität aufweisen und kann unter Belastung zerbröckeln.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Sintertemperatur ist immer eine Funktion Ihres Materials und Ihres gewünschten Ergebnisses. Die folgenden Grundsätze können Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie müssen nahe am oberen Ende des angegebenen Sinterfensters des Materials arbeiten, um die atomare Diffusion zu maximieren und die Porosität zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer porösen Struktur liegt (z. B. für Filter): Sie verwenden eine niedrigere Temperatur und eine kürzere Zykluszeit, um starke Bindungen zu erzeugen, ohne das Teil vollständig zu verdichten.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Maßtoleranzen liegt: Möglicherweise müssen Sie eine etwas niedrigere Temperatur verwenden, um die unvermeidliche Schrumpfung, die während der Verdichtung auftritt, sorgfältig zu steuern.

Letztendlich ist die Beherrschung der Sintertemperatur der Schlüssel zur Kontrolle der endgültigen Leistung und der Eigenschaften Ihrer Komponente.

Zusammenfassungstabelle:

| Wichtiger Faktor | Typischer Temperaturbereich | Auswirkung auf das Endteil |

|---|---|---|

| Materialtyp | 750°C - 1700°C+ | Bestimmt das Sinterfenster unterhalb des Schmelzpunkts. |

| Ziel: Maximale Festigkeit | Oberes Ende des Materialbereichs | Erhöht Dichte und Festigkeit durch Maximierung der Diffusion. |

| Ziel: Kontrollierte Porosität | Unteres Ende des Materialbereichs | Erzeugt starke Bindungen bei gleichzeitiger Beibehaltung beabsichtigter Hohlräume. |

Erzielen Sie präzise Kontrolle über Ihre Sinterergebnisse. Die richtige Temperatur ist entscheidend für die Dichte, Festigkeit und Leistung des Teils. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien und bietet die zuverlässige Ausrüstung und fachkundige Unterstützung, die Ihr Labor benötigt, um Sinterprozesse zu meistern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Material- und Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Was ist die gängige Betriebstemperatur in einem Ofen? Ein Leitfaden zu industriellen Wärmebehandlungsbereichen

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese