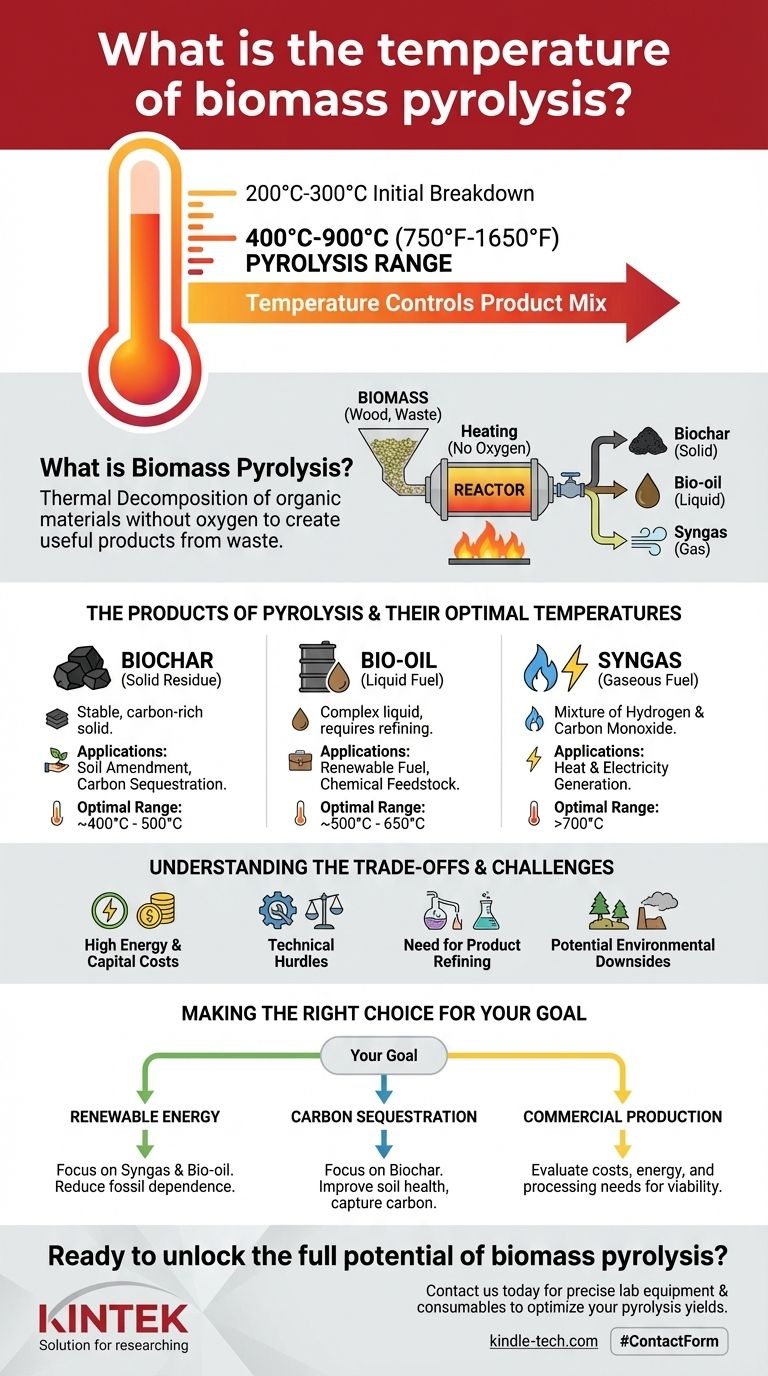

Die Temperatur für die Biomassepyrolyse ist eine steuerbare Variable, keine einzelne feste Zahl. Der Prozess findet typischerweise in einem Bereich zwischen 400°C und 900°C (750°F bis 1650°F) statt, obwohl der anfängliche Abbau von Materialien wie Holz bereits bei Temperaturen von 200°C bis 300°C beginnen kann.

Das Verständnis der Pyrolysetemperatur bedeutet nicht, eine einzige korrekte Zahl zu finden. Es geht darum zu erkennen, dass die Temperatur der primäre Steuerhebel ist, der verwendet wird, um die endgültige Mischung wertvoller Produkte – Bioöl, Biokohle und Synthesegas – zu bestimmen, die aus der Biomasse gewonnen werden.

Was ist Biomassepyrolyse?

Ein Prozess der thermischen Zersetzung

Biomassepyrolyse ist eine Methode zur Erhitzung organischer Materialien wie Holz, landwirtschaftliche Abfälle oder andere pflanzliche Stoffe in nahezu völliger Abwesenheit von Sauerstoff.

Dieser Prozess verhindert die Verbrennung und bewirkt stattdessen, dass sich das Material thermisch in eine Mischung aus festen, flüssigen und gasförmigen Produkten zersetzt.

Das Ziel: Abfall in Wert verwandeln

Der Hauptzweck der Pyrolyse ist die Umwandlung von minderwertiger oder Abfallbiomasse in nützliche und wertvolle Materialien.

Diese Produkte, wie Biokraftstoffe und Industriechemikalien, dienen als erneuerbare Alternativen zu fossilen Brennstoffen und tragen zu einer Kreislaufwirtschaft bei.

Die Produkte der Pyrolyse

Biokohle: Der feste Rückstand

Biokohle ist ein stabiler, kohleähnlicher Feststoff, der reich an Kohlenstoff ist. Sie wird hauptsächlich als Bodenverbesserungsmittel zur Steigerung der Fruchtbarkeit und als Methode zur langfristigen Kohlenstoffbindung verwendet, wodurch Kohlenstoff effektiv im Boden eingeschlossen wird.

Bioöl: Der flüssige Brennstoff

Auch als Pyrolyseöl bekannt, ist diese Flüssigkeit eine komplexe Mischung organischer Verbindungen. Obwohl sie vor der Verwendung als Transportkraftstoff weiter raffiniert werden muss, dient sie als wertvoller chemischer Rohstoff und erneuerbare Energiequelle.

Synthesegas: Der gasförmige Brennstoff

Synthesegas ist eine Mischung aus brennbaren Gasen, hauptsächlich Wasserstoff und Kohlenmonoxid. Es kann direkt verbrannt werden, um Wärme und Strom zu erzeugen, und trägt so zur Produktion erneuerbarer Energien bei.

Verständnis der Kompromisse und Herausforderungen

Hohe Energie- und Kapitalkosten

Eine erhebliche Schwäche der Biomassepyrolyse ist ihr hoher Energieverbrauch, der erforderlich ist, um die erforderlichen Temperaturen zu erreichen und aufrechtzuerhalten. Die Kapitalkosten für den Bau und Betrieb einer Pyrolyseanlage sind ebenfalls beträchtlich.

Technische und operative Hürden

Die Skalierung des Prozesses vom Labor auf die industrielle Ebene birgt technische Schwierigkeiten. Darüber hinaus kann die Variabilität des Biomasse-Rohstoffs die Konsistenz und Qualität der Endprodukte beeinflussen, was zu betrieblichen Herausforderungen führt.

Die Notwendigkeit der Produktveredelung

Die Produkte der Pyrolyse sind nicht immer sofort einsatzbereit. Bioöl muss beispielsweise getrennt, gereinigt und aufbereitet werden, bevor es herkömmliche Kraftstoffe effektiv ersetzen kann, was eine weitere Kosten- und Komplexitätsebene hinzufügt.

Potenzielle Umweltschäden

Obwohl oft vorteilhaft, hängt die Umweltverträglichkeit stark von der Umsetzung ab. Wenn die Biomasse nicht nachhaltig gewonnen wird, kann dies zu Entwaldung führen. Ein schlecht kontrollierter Prozess kann auch Schadstoffe wie Feinstaub und flüchtige organische Verbindungen freisetzen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Anwendung der Biomassepyrolyse hängt vollständig davon ab, wie ihre Vorteile mit ihren inhärenten Herausforderungen abgewogen werden.

- Wenn Ihr Hauptaugenmerk auf erneuerbaren Energien liegt: Pyrolyse ist ein leistungsstarkes Werkzeug zur Erzeugung von Synthesegas und Bioöl, das die Abhängigkeit von fossilen Brennstoffen reduziert.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffbindung liegt: Die Produktion von Biokohle bietet eine direkte und stabile Methode zur Kohlenstoffbindung und Verbesserung der Bodengesundheit.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Produktion liegt: Sie müssen die hohen Kapitalkosten, den Energieeinsatz und die Notwendigkeit der nachgeschalteten Verarbeitung sorgfältig bewerten, um die wirtschaftliche Rentabilität sicherzustellen.

Letztendlich bedeutet die Beherrschung der Biomassepyrolyse, die Temperatur als präzises Instrument zu nutzen, um die spezifische Wertschöpfungskette zu erschließen, die Sie schaffen möchten.

Zusammenfassungstabelle:

| Pyrolyse-Temperaturbereich | Hauptprodukt | Hauptanwendung |

|---|---|---|

| ~400°C - 500°C | Biokohle | Bodenverbesserung, Kohlenstoffbindung |

| ~500°C - 650°C | Bioöl | Erneuerbarer Kraftstoff, chemischer Rohstoff |

| >700°C | Synthesegas | Wärme- und Stromerzeugung |

Bereit, das volle Potenzial der Biomassepyrolyse in Ihrem Labor oder Ihrer Anlage zu erschließen?

KINTEK ist spezialisiert auf die Bereitstellung präziser, hochwertiger Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um Pyrolysetemperaturen genau zu steuern und Ihre Produktausbeuten zu optimieren. Egal, ob Sie Lösungen für erneuerbare Energien entwickeln, die Forschung zur Kohlenstoffbindung vorantreiben oder die kommerzielle Produktion skalieren, unsere Expertise und zuverlässigen Produkte unterstützen Ihren Erfolg.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie wir Ihnen helfen können, Ihre spezifischen Pyrolyseziele zu erreichen. Lassen Sie uns gemeinsam Ihre Biomasse in Wert verwandeln!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung