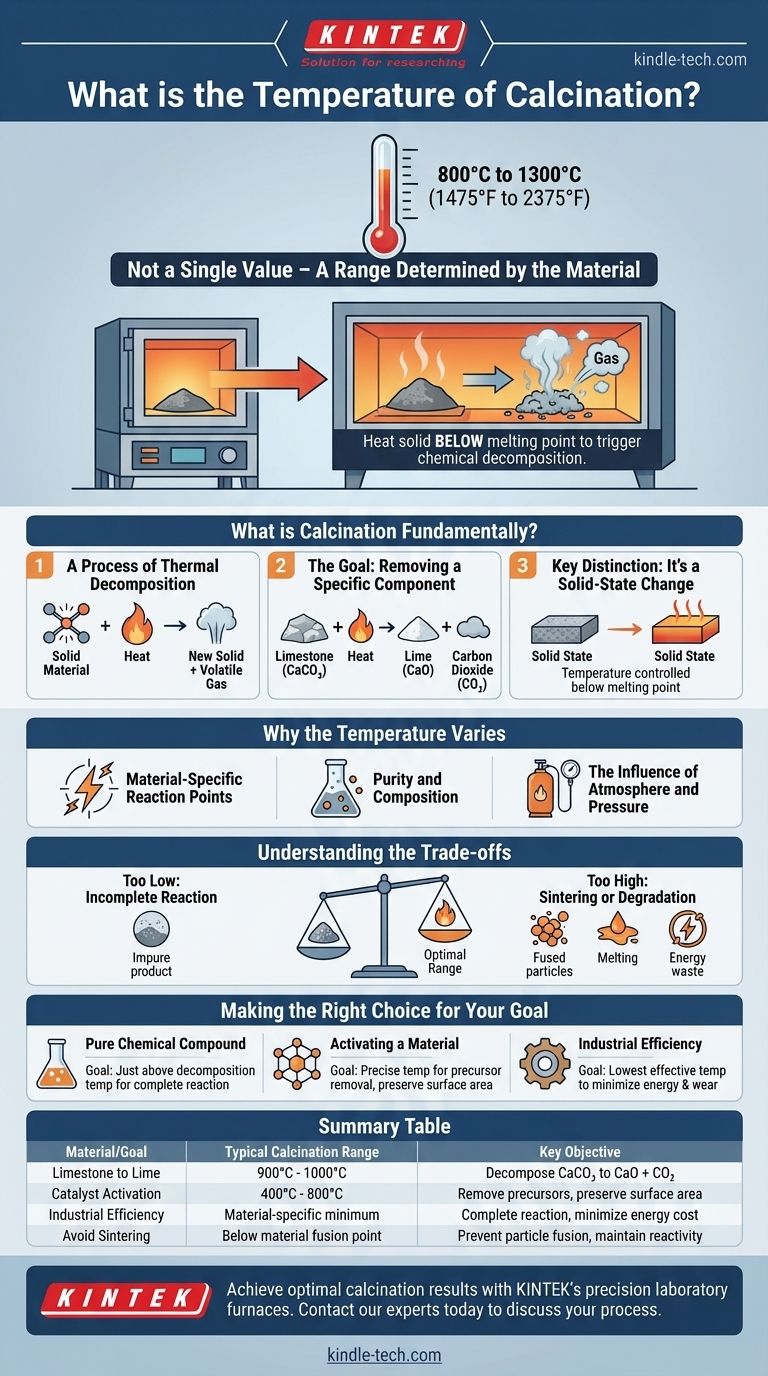

Die Temperatur der Kalzinierung ist kein einzelner Wert, sondern ein spezifischer Bereich, der durch das zu verarbeitende Material bestimmt wird. Für die meisten industriellen Anwendungen arbeiten Kalzinierungsofen zwischen 800°C und 1300°C (1475°F bis 2375°F), um eine grundlegende chemische Veränderung im Material hervorzurufen.

Das Kernprinzip der Kalzinierung besteht darin, ein festes Material auf eine hohe Temperatur unterhalb seines Schmelzpunktes zu erhitzen. Das Ziel ist nicht das Schmelzen, sondern die Auslösung einer spezifischen chemischen Zersetzung, typischerweise um eine flüchtige Komponente wie Kohlendioxid oder Wasser auszutreiben.

Was ist Kalzinierung im Grunde?

Ein Prozess der thermischen Zersetzung

Die Kalzinierung ist ein thermisches Behandlungsverfahren, das eine chemische Veränderung in einem Material bewirkt. Dies unterscheidet sich vom bloßen Trocknen, bei dem nur absorbiertes Wasser entfernt wird.

Die Hitze dient als Energiequelle, um chemische Bindungen innerhalb der Substanz aufzubrechen, wodurch sie sich in ein neues festes Material und ein flüchtiges Gas zersetzt.

Das Ziel: Entfernung einer spezifischen Komponente

Die häufigste Anwendung ist die Entfernung eines bestimmten Teils einer Verbindung. Ein klassisches Beispiel ist die Herstellung von Kalk aus Kalkstein.

Kalkstein (Calciumcarbonat, CaCO₃) wird erhitzt, um Kohlendioxid (CO₂) auszutreiben. Zurück bleibt Kalk (Calciumoxid, CaO), eine neue Substanz mit anderen Eigenschaften.

Wesentlicher Unterschied: Es ist eine Festkörperveränderung

Ein entscheidender Aspekt der Kalzinierung ist, dass das Material im festen Zustand bleibt. Die Temperatur wird sorgfältig so gesteuert, dass sie hoch genug für die chemische Reaktion ist, aber niedrig genug, um zu verhindern, dass das Material schmilzt oder aufschmilzt.

Warum die Temperatur variiert

Materialspezifische Reaktionspunkte

Jede chemische Reaktion erfordert eine bestimmte Energiemenge, bekannt als Reaktionsenthalpie. Die für die Kalzinierung benötigte Temperatur wird durch die Energie bestimmt, die erforderlich ist, um die spezifischen chemischen Bindungen im Ausgangsmaterial zu brechen.

Beispielsweise erfordern die Bindungen in Kalkstein eine andere Energiemenge zum Brechen als die Bindungen in hydratisiertem Aluminiumoxid oder anderen Mineralien.

Reinheit und Zusammensetzung

Die genaue Zusammensetzung des Rohmaterials beeinflusst die erforderliche Temperatur. Verunreinigungen in einem Mineral können die für eine vollständige Reaktion benötigte Temperatur senken oder erhöhen.

Der Einfluss von Atmosphäre und Druck

Die Atmosphäre im Ofen spielt eine Rolle. Der Partialdruck des freigesetzten Gases (wie CO₂) kann das Gleichgewicht der Reaktion beeinflussen. Das Arbeiten unter Vakuum oder in einer kontrollierten Atmosphäre kann manchmal die erforderliche Kalzinierungstemperatur senken.

Die Abwägungen verstehen

Zu niedrig: Unvollständige Reaktion

Wenn die Temperatur zu niedrig ist, wird die Zersetzungsreaktion nicht vollständig ablaufen. Das Endprodukt ist unrein und enthält eine Mischung aus dem ursprünglichen Material und dem gewünschten Produkt, was es normalerweise für den vorgesehenen Zweck ungeeignet macht.

Zu hoch: Sintern oder Zersetzung

Das Überschreiten der erforderlichen Temperatur ist oft schädlicher als Untererhitzung. Es kann dazu führen, dass die festen Partikel miteinander verschmelzen, ein Prozess, der als Sintern bezeichnet wird. Dies reduziert die Oberfläche und die Reaktivität des Endprodukts.

In einigen Fällen kann übermäßige Hitze unerwünschte Phasenübergänge verursachen oder sogar dazu führen, dass das Material zu schmelzen beginnt, wodurch seine beabsichtigte Struktur und Eigenschaften vollständig zerstört werden.

Energieverschwendung und Kosten

Aus praktischer Sicht ist Überhitzung eine erhebliche Energieverschwendung. Das Aufrechterhalten von Ofentemperaturen von 1200°C, wenn 950°C ausreichen würden, führt zu drastisch höheren Brennstoffkosten und Betriebskosten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Temperatur ist eine Frage des Verständnisses Ihres Materials und Ihres gewünschten Endprodukts.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer reinen chemischen Verbindung (wie Kalk) liegt: Sie müssen das Material knapp über seine bekannte Zersetzungstemperatur erhitzen, um eine vollständige Reaktion zu gewährleisten, ohne Sintern zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Aktivierung eines Materials (wie eines Katalysators) liegt: Sie benötigen die genaue Temperatur, die Vorläuferstoffe austreibt, ohne die aktive Oberfläche des Materials durch Sintern zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der industriellen Effizienz liegt: Das Ziel ist es, die niedrigstmögliche Temperatur zu finden, die eine vollständige Kalzinierung in angemessener Zeit erreicht, um Energiekosten und mechanischen Verschleiß zu minimieren.

Letztendlich ist die korrekte Kalzinierungstemperatur ein sorgfältig ausbalancierter Parameter, der spezifisch für jedes Material und jedes Prozessziel ist.

Zusammenfassungstabelle:

| Material/Ziel | Typischer Kalzinierungsbereich | Hauptziel |

|---|---|---|

| Kalkstein zu Kalk | 900°C - 1000°C | Zersetzung von CaCO₃ zu CaO + CO₂ |

| Katalysatoraktivierung | 400°C - 800°C | Vorläuferstoffe entfernen, Oberfläche erhalten |

| Industrielle Effizienz | Materialspezifisches Minimum | Vollständige Reaktion, Minimierung der Energiekosten |

| Sintern vermeiden | Unterhalb des Materialschmelzpunktes | Partikelverschmelzung verhindern, Reaktivität erhalten |

Erzielen Sie optimale Kalzinierungsergebnisse mit den Präzisionslaboröfen von KINTEK. Unsere Geräte liefern die exakte Temperaturkontrolle und gleichmäßige Erwärmung, die Ihre Materialien für vollständige Zersetzung, maximale Reinheit und Energieeffizienz benötigen. Ob Sie Kalkstein verarbeiten, Katalysatoren aktivieren oder neue Materialien entwickeln – die Lösungen von KINTEK sind für Ihre spezifischen Laboranforderungen konzipiert. Kontaktieren Sie noch heute unsere Experten, um Ihren Kalzinierungsprozess zu besprechen und den perfekten Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist die Entsorgung von festen Abfällen durch Pyrolyse? Ein Leitfaden zur Abfall-zu-Reichtum-Transformation

- Ist Pyrolyse schadstofffrei? Eine ausgewogene Betrachtung ihrer Umweltauswirkungen

- Was ist die Hauptfunktion der Kalzinierung? Materialien durch Hitze reinigen, umwandeln und vorbereiten

- Was ist der Unterschied zwischen Verbrennung, Pyrolyse und Vergasung? Beherrschung der thermischen Umwandlungstechnologien

- Wie funktioniert eine Pyrolyseanlage? Abfall in wertvolle Ressourcen umwandeln

- Was ist der Prozess eines Drehrohrofens? Erreichen Sie eine gleichmäßige thermische Behandlung für Schüttgüter

- Was ist der Unterschied zwischen Pyrolyse und Vergasung? Die Wahl des richtigen thermischen Umwandlungsprozesses

- Wozu dient ein Drehrohrofen? Erzielen Sie eine unübertroffene Prozessgleichmäßigkeit für Ihre Materialien