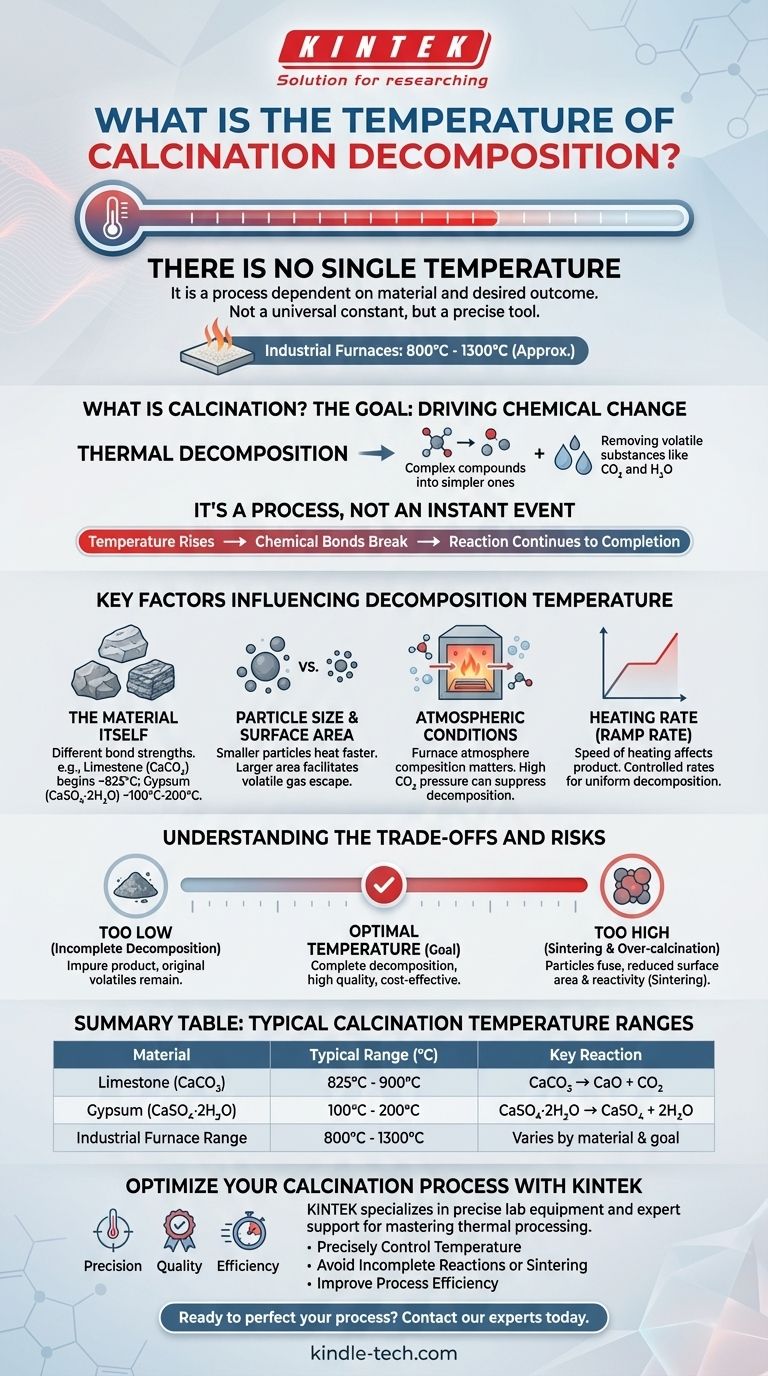

Es gibt keine einzelne Temperatur für die Kalzinierungszersetzung. Es handelt sich um einen Prozess, der über einen Temperaturbereich abläuft und vollständig vom spezifischen erhitzten Material sowie dem gewünschten Ergebnis abhängt. Während industrielle Kalzinierungsofen häufig zwischen 800 °C und 1300 °C betrieben werden, ist die tatsächliche Zersetzungstemperatur einer gegebenen Substanz eine einzigartige physikalische Eigenschaft.

Die Kalzinierungstemperatur ist keine universelle Konstante, sondern eine Variable, die präzise gesteuert werden muss. Die korrekte Temperatur wird durch die chemischen Bindungen innerhalb eines bestimmten Materials und die Energie, die zu deren Aufbrechen erforderlich ist, bestimmt.

Was ist Kalzinierung? Ein genauerer Blick

Um die Temperatur zu verstehen, muss man zunächst den Zweck des Prozesses verstehen. Die Kalzinierung ist eine thermochemische Behandlung, die verwendet wird, um eine chemische Veränderung in einem Material herbeizuführen.

Das Ziel: Chemische Veränderung bewirken

Das Hauptziel ist die thermische Zersetzung, bei der eine komplexe Verbindung durch Erhitzen in einfachere zerlegt wird.

Dieser Prozess wird am häufigsten verwendet, um flüchtige Substanzen zu entfernen, die chemisch in der Kristallstruktur des Materials gebunden sind, wie z. B. Kohlendioxid (CO₂) oder Wasser (H₂O).

Es ist ein Prozess, kein sofortiges Ereignis

Die Zersetzung erfolgt nicht augenblicklich bei einem bestimmten Grad. Wenn die Temperatur des Materials steigt, erreicht es einen Punkt, an dem bestimmte chemische Bindungen instabil werden und beginnen, aufzubrechen.

Dieser Prozess setzt sich fort, solange die Temperatur aufrechterhalten wird, bis die Reaktion abgeschlossen ist. Die allgemein angegebene „Kalzinierungstemperatur“ ist die Temperatur, die erforderlich ist, um diese Reaktion bei einer praktikablen Geschwindigkeit zum Abschluss zu bringen.

Wichtige Faktoren, die die Zersetzungstemperatur beeinflussen

Die erforderliche Temperatur ist eine Funktion mehrerer Variablen. Das Verständnis dieser Faktoren ist entscheidend für die Steuerung jedes Kalzinierungsprozesses.

Das Material selbst

Dies ist der wichtigste Faktor. Jedes Material hat einen anderen Zersetzungspunkt, der auf der Festigkeit seiner chemischen Bindungen beruht.

Beispielsweise beginnt die Zersetzung von Kalkstein (Kalziumkarbonat, CaCO₃) in Kalk (CaO) und CO₂ bei etwa 825 °C. Im Gegensatz dazu erfolgt die Entfernung von chemisch gebundenem Wasser aus Gips (CaSO₄·2H₂O) bei viel niedrigeren Temperaturen, typischerweise zwischen 100 °C und 200 °C.

Partikelgröße und Oberfläche

Kleinere Partikel erwärmen sich gleichmäßiger und schneller. Eine größere Oberfläche ermöglicht es flüchtigen Gasen wie CO₂, leichter zu entweichen, was einen effizienteren Zersetzungsprozess bei einer etwas niedrigeren Temperatur oder in kürzerer Zeit ermöglichen kann.

Atmosphärische Bedingungen

Die Zusammensetzung der Ofenatmosphäre spielt eine entscheidende Rolle. Beispielsweise unterdrückt das Vorhandensein eines hohen Partialdrucks von CO₂ im Ofen die Zersetzung von Kalziumkarbonat, was eine höhere Temperatur erfordert, um die Reaktion voranzutreiben.

Aufheizrate (Rampenrate)

Wie schnell das Material auf die Zieltemperatur erhitzt wird, kann die Eigenschaften des Endprodukts beeinflussen. Eine langsame, kontrollierte Aufheizrate ermöglicht oft eine vollständigere und gleichmäßigere Zersetzung.

Verständnis der Kompromisse und Risiken

Die Wahl der falschen Temperatur kann zu Prozessausfällen, Energieverschwendung oder einem minderwertigen Endprodukt führen.

Unvollständige Zersetzung

Wenn die Temperatur zu niedrig oder die Heizzeit zu kurz ist, zersetzt sich das Material nicht vollständig. Dies führt zu einem unreinen Produkt, das immer noch die ursprünglichen flüchtigen Bestandteile enthält, was den Zweck des Prozesses zunichtemacht.

Sintern und Überkalzinierung

Wenn die Temperatur zu hoch ist, können die Partikel des Materials beginnen zu verschmelzen, ein Prozess, der als Sintern bekannt ist. Dies reduziert die Oberfläche und Reaktivität des Endprodukts, was oft sehr unerwünscht ist. Beispielsweise ist überkalzinierter Kalk weniger reaktiv und von geringerer Qualität.

Energie und Kosten

Höhere Temperaturen erfordern deutlich mehr Energie, was zu höheren Betriebskosten führt. Die Optimierung des Prozesses zur Nutzung der niedrigsten effektiven Temperatur ist ein Schlüsselziel in jeder industriellen Anwendung.

Bestimmung der richtigen Temperatur für Ihre Anwendung

Die ideale Temperatur ist diejenige, die eine vollständige Zersetzung erreicht, ohne unerwünschte Nebenwirkungen wie Sintern zu verursachen, und das alles innerhalb eines wirtschaftlich tragfähigen Rahmens.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochreaktiven Materials (wie Branntkalk) liegt: Sie müssen die genaue Temperatur finden, die das gesamte CO₂ austreibt, ohne den Punkt zu überschreiten, an dem das Sintern die Oberfläche reduziert.

- Wenn Ihr Hauptaugenmerk lediglich auf der Entfernung von gebundenem Wasser (Dehydratisierung) liegt: Ihre Temperatur kann wahrscheinlich viel niedriger sein und nur auf das Aufbrechen der spezifischen Bindungen abzielen, die die Wassermoleküle halten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Kosteneffizienz liegt: Sie müssen Temperatur, Heizzeit und Partikelgröße ausbalancieren, um die minimal akzeptable Produktqualität in kürzestmöglicher Zeit zu erreichen.

Letztendlich beruht eine erfolgreiche Kalzinierung darauf, die Temperatur nicht als festen Wert, sondern als präzises Werkzeug zur Erzielung einer spezifischen Materialumwandlung zu betrachten.

Zusammenfassungstabelle:

| Material | Typischer Kalzinierungstemperaturbereich (°C) | Schlüssel-Zersetzungsreaktion |

|---|---|---|

| Kalkstein (CaCO₃) | 825°C - 900°C | CaCO₃ → CaO + CO₂ |

| Gips (CaSO₄·2H₂O) | 100°C - 200°C | CaSO₄·2H₂O → CaSO₄ + 2H₂O |

| Industrieofenbereich | 800°C - 1300°C | Variiert je nach Material und Ziel |

Optimieren Sie Ihren Kalzinierungsprozess mit KINTEK

Die Wahl der richtigen Kalzinierungstemperatur ist entscheidend, um eine vollständige Zersetzung zu erreichen, Sintern zu verhindern und Energiekosten zu kontrollieren. Die genaue Temperatur hängt vollständig von Ihrem spezifischen Material und dem gewünschten Ergebnis ab.

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und der fachkundigen Unterstützung, die Sie benötigen, um Ihre thermische Verarbeitung zu beherrschen. Ob Sie Karbonate zersetzen, Gips dehydratisieren oder ein neues Material entwickeln – unsere Hochtemperaturofen und Verbrauchsmaterialien sind für exakte Kontrolle und Wiederholbarkeit ausgelegt.

Wir helfen Ihnen dabei:

- Temperatur präzise zu steuern: Erreichen Sie das exakte thermische Profil, das für die Zersetzung Ihres spezifischen Materials erforderlich ist.

- Unvollständige Reaktionen oder Sintern zu vermeiden: Stellen Sie ein hochwertiges, reaktives Endprodukt sicher.

- Prozesseffizienz zu verbessern: Optimieren Sie Ihren Energieverbrauch und Durchsatz.

Sind Sie bereit, Ihren Kalzinierungsprozess zu perfektionieren? Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre Anwendung zu besprechen und die ideale Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum Dental Porzellan Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Was sind die Merkmale der Gleit-, Einsink- und Rollbewegungsmodi von Schüttgütern? Optimieren Sie Ihren Drehprozess