Die Temperatur einer Dental-Keramik ist kein spezifischer Wert. Stattdessen bezieht sie sich auf eine präzise Verarbeitungstemperatur, die je nach Keramiktyp und Herstellungsschritt erheblich variiert. Diese Temperaturen können von etwa 700°C (1292°F) für eine abschließende Porzellan-Glasur bis über 1.500°C (2732°F) für das Sintern eines hochfesten Zirkonoxid-Kerns reichen.

Die zentrale Erkenntnis ist, dass sich „Temperatur“ im Kontext von Dental-Keramiken fast immer auf die Brenn- oder Sintertemperatur bezieht, die in einem Dentalofen erforderlich ist, um die endgültige Festigkeit und die ästhetischen Eigenschaften des Materials zu erreichen, und nicht auf eine Temperatur, die es im Mund hält. Dieser entscheidende Wert wird vollständig durch das spezifische verwendete Material bestimmt.

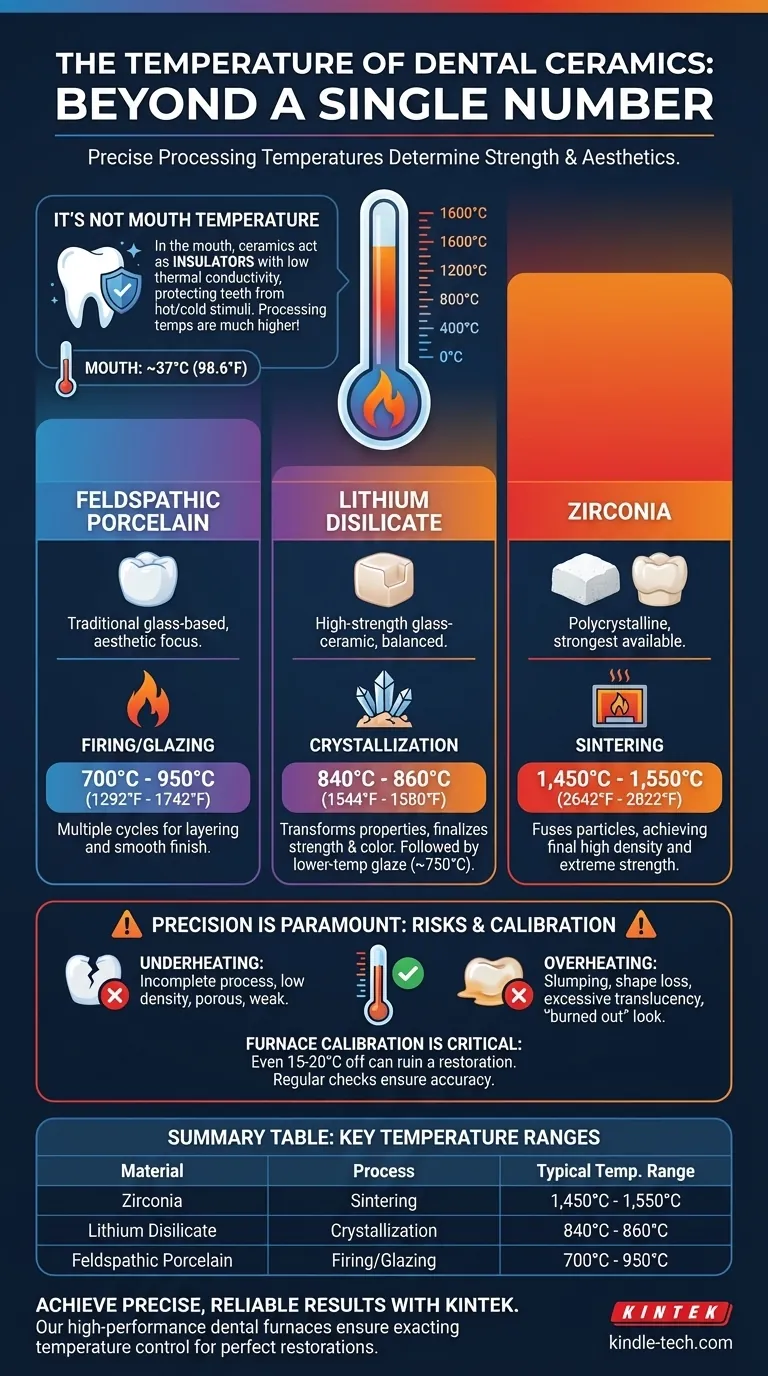

Warum „Temperatur“ keine einzelne Zahl ist

Um die Temperatur von Dental-Keramik zu verstehen, müssen Sie zunächst zwei kritische Faktoren berücksichtigen: die Materialzusammensetzung und die Verarbeitungsstufe. Jede Kombination hat eine einzigartige und präzise Temperaturanforderung.

Das Keramikmaterial bestimmt die Hitze

Dental-Keramiken sind eine breite Materialfamilie. Die drei gängigsten Typen haben sehr unterschiedliche Verarbeitungsanforderungen.

- Feldspatkeramiken: Dies sind traditionelle glasbasierte Keramiken, die für ihre Ästhetik geschätzt werden. Sie werden bei relativ niedrigeren Temperaturen gebrannt.

- Lithiumdisilikat: Eine hochfeste Glaskeramik (z. B. E.max von Ivoclar), die eine Mischung aus Festigkeit und Schönheit bietet. Sie erfordert einen spezifischen Kristallisationsbrenngang.

- Zirkonoxid: Eine polykristalline Keramik (nicht glasbasiert), Zirkonoxid ist die stärkste verfügbare Dental-Keramik. Sie erfordert die höchsten Verarbeitungstemperaturen, um ihre endgültige Dichte und Festigkeit zu erreichen.

Der Prozess definiert die Temperatur

Eine Restauration wird nicht in einem einzigen Schritt hergestellt. Unterschiedliche Heizzyklen erreichen unterschiedliche Ziele.

- Sintern: Dieser Hochtemperaturprozess wird für Zirkonoxid verwendet. Er verschmilzt Keramikpartikel miteinander, wodurch das Material schrumpft und unglaublich dicht und fest wird.

- Kristallisationsbrand: Dieser ist spezifisch für Materialien wie Lithiumdisilikat. Ein vorkristallisierter Block wird gefräst und dann erhitzt, wodurch Kristalle innerhalb der Glasmatrix wachsen, was seine Festigkeit dramatisch erhöht und seine Farbe fixiert.

- Glasieren: Dies ist ein abschließender Brand bei niedrigerer Temperatur, der eine dünne Schicht auf der Oberfläche schmilzt, um ein glattes, glänzendes und porenfreies Finish zu erzeugen.

Eine Aufschlüsselung der wichtigsten Keramiktemperaturen

Das korrekte Temperaturprotokoll ist der Unterschied zwischen einer erfolgreichen Restauration und einem vollständigen Fehlschlag. Die Herstellerangaben sind die maßgebliche Anleitung, aber die folgenden Bereiche sind typisch für jedes Material.

Hochtemperatur-Sintern für Zirkonoxid

Zirkonoxid wird in einem vergrößerten, kreidigen, vorsinternden Zustand gefräst. Der Sinterprozess verleiht ihm seine Festigkeit.

Der Ofen muss einem präzisen Zeitplan folgen, langsam auf eine Spitzentemperatur zwischen 1.450°C und 1.550°C (2642°F - 2822°F) aufheizen und diese für eine festgelegte Zeit halten, bevor er langsam abkühlt.

Kristallisation & Glasieren für Lithiumdisilikat

Lithiumdisilikat wird typischerweise in einem schwächeren, purpur-blauen Zustand gefräst. Der Kristallisationsbrand wandelt seine Eigenschaften um.

Dieser Zyklus wird in einem Porzellanofen mit einer Spitzentemperatur von etwa 840°C bis 860°C (1544°F - 1580°F) durchgeführt. Ein separater Glasurbrand bei niedrigerer Temperatur um 750°C kann folgen.

Brennen und Glasieren für Feldspatporzellan

Dieses klassische Material wird oft von einem Techniker handgeschichtet, mit mehreren Brennzyklen.

Die genaue Temperatur hängt vom spezifischen Pulver ab (z. B. Dentin, Schmelz, Transluzent), aber die Zyklen liegen typischerweise zwischen 700°C und 950°C (1292°F - 1742°F).

Verständnis der Kompromisse und Risiken

Die strikte Einhaltung der Temperaturprotokolle ist nicht verhandelbar, um vorhersagbare, qualitativ hochwertige Ergebnisse zu erzielen. Abweichungen können schwerwiegende Folgen haben.

Das Risiko des Überhitzens oder Unterhitzens

Unterhitzen führt zu einem unvollständigen Prozess. Bei Zirkonoxid bedeutet dies geringe Dichte und Schwäche. Bei Porzellan führt es zu einer porösen, opaken und strukturell beeinträchtigten Restauration.

Überhitzen ist ebenso schädlich. Es kann dazu führen, dass die Restauration absackt und ihre Form verliert, und es kann die Ästhetik negativ beeinflussen, indem es übermäßige Transluzenz oder ein „ausgebranntes“ Aussehen erzeugt.

Ofenkalibrierung ist entscheidend

Ein Dentalofen, der um nur 15–20 Grad falsch liegt, kann eine Restauration ruinieren. Die digitale Anzeige zeigt möglicherweise 1500°C an, aber die tatsächliche Kammertemperatur könnte erheblich abweichen.

Aus diesem Grund ist die regelmäßige Kalibrierung durch den Zahntechniker mithilfe standardisierter Kits eine unerlässliche Qualitätskontrollmaßnahme, um Konsistenz und Genauigkeit zu gewährleisten.

Temperatur im Mund des Patienten

Sobald die Restauration fertiggestellt und zementiert ist, werden ihre Temperatureigenschaften zu einem Vorteil. Dental-Keramiken weisen eine geringe Wärmeleitfähigkeit auf.

Das bedeutet, dass sie als ausgezeichnete Isolatoren wirken und den darunter liegenden natürlichen Zahn vor dem Schock von heißem Kaffee oder kaltem Eis schützen. Dies ist ein Hauptgrund, warum sie sich komfortabler und natürlicher anfühlen als alte metallbasierte Kronen.

Die richtige Wahl für Ihr Ziel treffen

Die erforderliche Temperatur ist eine direkte Funktion des Materials, das Sie auswählen, um ein bestimmtes klinisches oder ästhetisches Bedürfnis zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung der stärksten Kronen für Seitenzähne liegt: Sie arbeiten mit Zirkonoxid und müssen einen Hochtemperatur-Sinterofen verwenden, der Temperaturen über 1.500°C erreichen und halten kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochästhetischer Frontzahnrestaurationen wie Veneers liegt: Sie verwenden wahrscheinlich Feldspatporzellan oder Lithiumdisilikat, die einen programmierbaren Porzellanofen für Zyklen bei niedrigerer Temperatur (700°C – 950°C) erfordern, die eine präzise Kontrolle für Farbe und Transluzenz verlangen.

- Wenn Sie als Patient Bedenken hinsichtlich der Temperaturempfindlichkeit haben: Seien Sie versichert, dass die fertige Keramikrestauration ein ausgezeichneter Isolator ist, der Ihren Zahn weitaus besser vor heißen und kalten Reizen schützt, als es natürlicher Zahnschmelz vermag.

Letztendlich bedeutet die Beherrschung von Dental-Keramik, über eine einzelne Zahl hinauszugehen und Temperatur als präzises Werkzeug zu verstehen, um das einzigartige Potenzial jedes Materials freizusetzen.

Zusammenfassungstabelle:

| Material | Prozess | Typischer Temperaturbereich |

|---|---|---|

| Zirkonoxid | Sintern | 1.450°C - 1.550°C (2642°F - 2822°F) |

| Lithiumdisilikat | Kristallisation | 840°C - 860°C (1544°F - 1580°F) |

| Feldspatporzellan | Brennen/Glasieren | 700°C - 950°C (1292°F - 1742°F) |

Erzielen Sie präzise, zuverlässige Ergebnisse bei jeder Restauration. Die Qualität Ihrer Dental-Keramiken hängt von der Genauigkeit Ihres Ofens ab. KINTEK ist spezialisiert auf Hochleistungs-Dentalöfen und Laborgeräte, die für die anspruchsvolle Temperaturkontrolle entwickelt wurden, die für das Sintern von Zirkonoxid, das Kristallisieren von Lithiumdisilikat und das Glasieren von Porzellan erforderlich ist. Stellen Sie sicher, dass Ihr Labor jedes Mal starke, ästhetisch perfekte Restaurationen herstellt. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihren Keramik-Workflow zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was bedeutet Sintern in der Zahnmedizin? Der wesentliche Prozess für starke, dauerhafte Restaurationen

- Was ist der Nutzen von Porzellan in der Zahnheilkunde? Erzielen Sie natürlich aussehende, langlebige Zahnersatzlösungen

- Welche Materialien kann ein Dental-Pressofen verarbeiten? Vielseitige Lösungen für Hochleistungs-Keramiken

- Wofür wird Dentalkeramik verwendet? Zähne mit ästhetischen, langlebigen Kronen & Füllungen restaurieren

- Wie lange dauert das Sintern von Zirkonoxid? Ein Leitfaden zur Optimierung Ihres Sinterzyklus

- Wie hoch ist die Sintertemperatur von Zirkonoxidkeramik? Das Beherrschen des thermischen Profils von 1400°C-1600°C

- Was ist die Hauptfunktion eines Dental-Pressofen? Herstellung starker, ästhetischer Zahnrestaurationen

- Welche Art von Zirkonoxid wird am häufigsten in der Zahnmedizin verwendet? Wählen Sie zwischen Festigkeit und Ästhetik