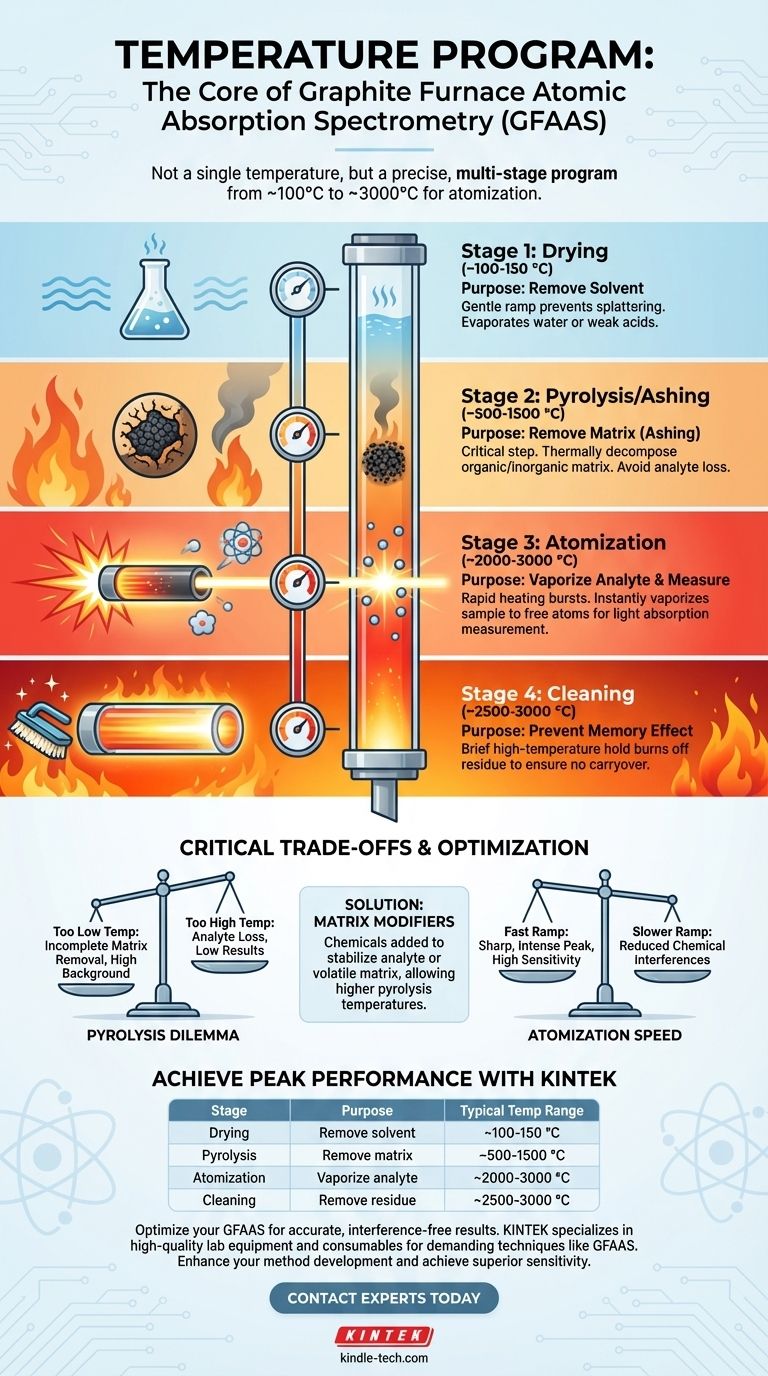

Bei der Graphitrohr-Atomabsorptionsspektrometrie (GFAAS) gibt es keine einzelne Betriebstemperatur. Stattdessen führt das Gerät ein präzises, mehrstufiges Temperaturprogramm aus, das je nach dem zu analysierenden Element und der Probenmatrix von ungefähr 100 °C für das anfängliche Trocknen bis zu 3000 °C für das Atomisieren und Reinigen reichen kann.

Das Kernprinzip der GFAAS besteht nicht darin, eine einzige hohe Temperatur zu verwenden, sondern eine Abfolge sorgfältig kontrollierter Temperaturschritte zu nutzen. Dieses Programm ist darauf ausgelegt, das Lösungsmittel und die Matrix der Probe systematisch zu entfernen, bevor eine abschließende, schnelle Heizphase das Zielanalyt isoliert und misst.

Der Zweck des Temperaturprogramms

GFAAS erreicht seine außergewöhnliche Empfindlichkeit durch die Probenvorbereitung direkt im Graphitrohr. Diese In-situ-Präparation wird durch ein zeitgesteuertes und kontrolliertes Heizprogramm erreicht, das aus mehreren unterschiedlichen Stufen besteht. Jede Stufe hat einen bestimmten Zweck, der zusammen sicherstellt, dass die endgültige Messung nur den Analyten betrifft, frei von Störungen.

Stufe 1: Trocknen (~100–150 °C)

Der erste Schritt ist eine Niedertemperatur-Trocknungsphase. Ein sanftes Ansteigen auf knapp über den Siedepunkt des Lösungsmittels (typischerweise Wasser oder eine schwache Säure) entfernt die Flüssigkeit auf kontrollierte Weise, verhindert das Verspritzen der Probe und gewährleistet eine gleichmäßige Ablagerung auf der Ofenwand.

Stufe 2: Pyrolyse oder Veraschen (~500–1500 °C)

Dies ist wohl der kritischste Optimierungsschritt. Die Temperatur wird deutlich erhöht, um die organische und anorganische Matrix der Probe thermisch zu zersetzen oder zu „veraschen“. Das Ziel ist die Eliminierung dieser Komponenten, die andernfalls die Messung stören würden.

Die ideale Pyrolysetemperatur ist die höchstmögliche Temperatur, die verwendet werden kann, ohne dass es zu einem vorzeitigen Verlust des Zielanalyten kommt. Diese Temperatur ist stark elementabhängig.

Stufe 3: Atomisieren (~2000–3000 °C)

Während dieser Stufe wird der Ofen so schnell wie möglich auf die Ziel-Atomisierungstemperatur erhitzt. Dieser Ausbruch intensiver thermischer Energie verdampft sofort den verbleibenden Probenrückstand und erzeugt eine dichte Wolke freier Atome im Grundzustand innerhalb des Graphitrohrs.

Ein Lichtstrahl, der spezifisch für den Analyten ist, wird durch diese Atomwolke geleitet, und die Menge des absorbierten Lichts ist direkt proportional zur Analytenkonzentration. Dies ist der Messschritt.

Stufe 4: Reinigen (~2500–3000 °C)

Nach Abschluss der Messung wird der Ofen für einige Sekunden auf einer sehr hohen Temperatur gehalten. Dieser letzte Schritt dient dazu, alle verbleibenden Rückstände aus dem Ofen auszubrennen und so eine Proben-zu-Probe-Übertragung, auch bekannt als „Memory-Effekt“, zu verhindern.

Verständnis der kritischen Kompromisse

Die Optimierung eines GFAAS-Temperaturprogramms ist ein Prozess des Abwägens konkurrierender Faktoren. Ein schlecht gewähltes Programm ist die häufigste Quelle für ungenaue Ergebnisse.

Das Dilemma der Pyrolysetemperatur

Die zentrale Herausforderung besteht darin, die optimale Pyrolysetemperatur zu finden.

- Zu niedrig: Wenn die Temperatur zu niedrig ist, wird die Probenmatrix nicht vollständig entfernt. Dies kann während des Atomisierens zu hohen Hintergrundsignalen führen, welche das Analytensignal verdecken und zu ungenauen Ergebnissen führen.

- Zu hoch: Wenn die Temperatur zu hoch ist, beginnt der Analyt selbst (insbesondere flüchtige Elemente wie Cadmium oder Blei) zu verdampfen und geht zusammen mit der Matrix verloren. Dies führt zu einer künstlich niedrigen Messung.

Die Rolle von Matrixmodifikatoren

Um das Pyrolyse-Dilemma zu lösen, verwenden Chemiker häufig Matrixmodifikatoren. Dies sind Substanzen, die der Probe zugesetzt werden und selektiv entweder mit dem Analyten oder der Matrix wechselwirken.

Eine gängige Strategie ist die Zugabe eines Modifikators (wie Palladiumnitrat), der mit dem Analyten eine thermisch stabilere Verbindung bildet. Dies ermöglicht die Verwendung einer höheren Pyrolysetemperatur zur effektiveren Matrixentfernung, ohne den Analyten zu verlieren.

Atomisierungsgeschwindigkeit und Signalform

Auch die Geschwindigkeit der Temperaturrampe während des Atomisierungsschritts spielt eine Rolle. Eine sehr schnelle Rampe erzeugt einen scharfen, schmalen und intensiven Absorptionspeak, was oft die beste Empfindlichkeit liefert. Bei einigen komplexen Matrizen kann eine langsamere Rampe jedoch helfen, bestimmte chemische Störungen zu reduzieren.

Optimierung der Temperatur für Ihre Analyse

Die Wahl des richtigen Temperaturprogramms ist für die Methodenentwicklung unerlässlich. Die idealen Einstellungen sind immer eine Funktion Ihres spezifischen Elements, Ihrer Probenmatrix und Ihrer analytischen Ziele.

- Wenn Ihr Hauptaugenmerk auf der Analyse eines flüchtigen Elements liegt (z. B. Cadmium, Blei): Sie müssen relativ niedrige Pyrolyse- und Atomisierungstemperaturen verwenden und sollten dringend einen Matrixmodifikator in Betracht ziehen, um einen vorzeitigen Analytenverlust zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Analyse eines feuerfesten Elements liegt (z. B. Vanadium, Molybdän): Sie benötigen sehr hohe Atomisierungstemperaturen und möglicherweise eine längere Haltezeit beim Atomisieren, um eine vollständige Verdampfung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Hintergrundstörungen liegt: Investieren Sie den Großteil Ihrer Methodenentwicklungszeit in die Optimierung des Pyrolyseschritts und experimentieren Sie mit verschiedenen Temperaturen und Matrixmodifikatoren, um eine maximale Matrixentfernung zu erreichen.

Die Beherrschung des Temperaturprogramms verwandelt GFAAS von einem komplexen Instrument in ein außergewöhnlich leistungsfähiges und präzises Analysewerkzeug.

Zusammenfassungstabelle:

| Stufe | Zweck | Typischer Temperaturbereich |

|---|---|---|

| Trocknen | Lösungsmittel entfernen | ~100–150 °C |

| Pyrolyse/Veraschen | Probenmatrix entfernen | ~500–1500 °C |

| Atomisieren | Analyten zur Messung verdampfen | ~2000–3000 °C |

| Reinigen | Rückstände zur Vermeidung von Carryover entfernen | ~2500–3000 °C |

Erreichen Sie Spitzenleistungen in der Analytik mit KINTEK

Die Optimierung Ihres GFAAS-Temperaturprogramms ist entscheidend für genaue, störungsfreie Ergebnisse. Unabhängig davon, ob Sie flüchtige Elemente wie Cadmium und Blei oder feuerfeste Elemente wie Vanadium und Molybdän analysieren, sind die richtige Ausrüstung und die richtigen Verbrauchsmaterialien für den Erfolg unerlässlich.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, die speziell für anspruchsvolle Analysetechniken wie die Graphitrohr-Atomabsorptionsspektrometrie entwickelt wurden. Wir liefern die zuverlässigen Komponenten, die Sie für eine präzise Temperaturkontrolle und konsistente Leistung in Ihrem Labor benötigen.

Sind Sie bereit, Ihre GFAAS-Methodenentwicklung zu verbessern und eine überlegene Empfindlichkeit zu erzielen?

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die spezifischen Anforderungen Ihres Labors mit präzisionsgefertigten Lösungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labortiegelofen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Desktop Schnelle Hochdruck-Laborautoklav Sterilisator 16L 24L für Laborgebrauch

- Automatische Labor-Heißpresse

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

Andere fragen auch

- Wie hoch ist die Temperaturbeständigkeit eines Keramikrohrs? Es hängt vom Material ab – finden Sie die passende Lösung

- Was ist ein Drei-Zonen-Ofen? Erzielen Sie überragende thermische Kontrolle und Gleichmäßigkeit

- Wie profitiert ein horizontaler Rohrofen mit mehreren Heizzonen beim Legierungstest? Maximierung der thermischen Gleichmäßigkeit und des Durchsatzes

- Was sind die Vorteile von Mehrzonen-Rohröfen für die Beheizung von Methanpyrolyse-Reaktoren? Effizienz steigern

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen