Kurz gesagt, die Wasserstoffentblumung ist ein Niedertemperaturverfahren, das typischerweise zwischen 200°C und 300°C (392°F bis 572°F) durchgeführt wird. Die minimale effektive Temperatur, um diesen Prozess bei Eisen und einigen Edelstählen zu beginnen, beträgt 200°C, was erforderlich ist, damit eingeschlossene Wasserstoffatome aus dem Material diffundieren können.

Das zentrale Ziel der Wasserstoffentblumung ist es nicht, die Kerneigenschaften des Metalls zu verändern, sondern eine präzise Wärmebehandlung bei niedriger Temperatur anzuwenden, um eingeschlossenen Wasserstoff zu entfernen. Dies verhindert eine katastrophale Fehlerart, die als Wasserstoffversprödung bekannt ist.

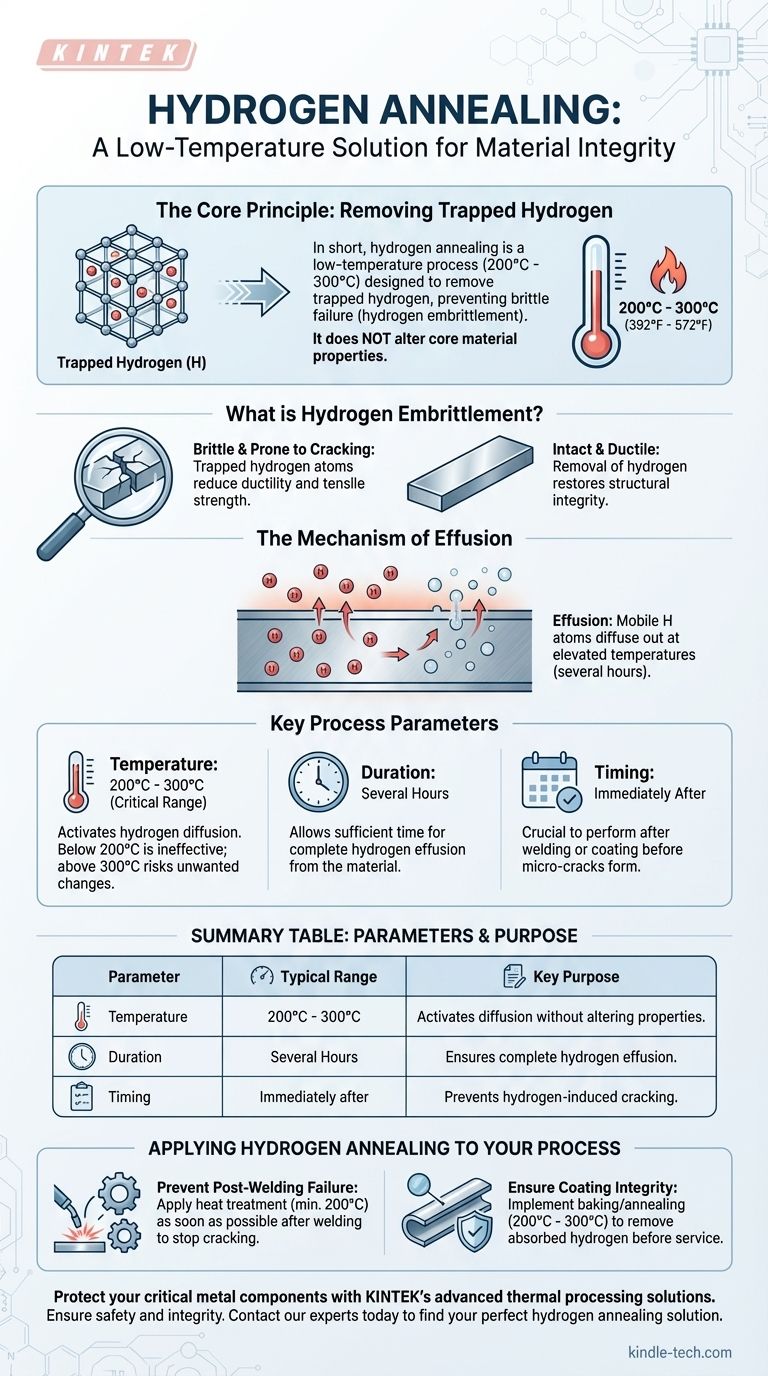

Das Kernprinzip: Entfernung von eingeschlossenem Wasserstoff

Die Wasserstoffentblumung ist eine gezielte Wärmebehandlung, die entwickelt wurde, um ein sehr spezifisches Problem zu lösen. Im Gegensatz zum herkömmlichen Glühen, das darauf abzielt, ein Material weicher zu machen oder innere Spannungen abzubauen, konzentriert sich dieser Prozess ausschließlich auf die Wasserstoffentfernung.

Was ist Wasserstoffversprödung?

Während Prozessen wie Schweißen, Galvanisieren oder Verzinken können einzelne Wasserstoffatome in der Kristallstruktur des Metalls eingeschlossen werden.

Diese eingeschlossenen Atome reduzieren die Duktilität und Zugfestigkeit des Materials erheblich, wodurch es spröde wird und unter Belastung zum Reißen neigt. Dieses Phänomen wird als Wasserstoffversprödung bezeichnet.

Die Rolle der Temperatur

Der Temperaturbereich von 200°C bis 300°C ist entscheidend. Er muss hoch genug sein, um den eingeschlossenen Wasserstoffatomen genügend thermische Energie zu geben, um sich durch das Metallgitter zu bewegen oder zu diffundieren.

Die Temperatur muss jedoch auch niedrig genug sein, um eine Veränderung der beabsichtigten mechanischen Eigenschaften des Materials, wie Härte oder Anlasszustand, zu vermeiden, was bei höheren Glühtemperaturen auftreten würde.

Der Mechanismus der Effusion

Indem das Material für mehrere Stunden bei dieser erhöhten Temperatur gehalten wird, wandern die mobilen Wasserstoffatome durch das Metall, bis sie die Oberfläche erreichen und entweichen.

Dieser Prozess des Entweichens von Gas aus einem Festkörper wird als Effusion bezeichnet. Dies entfernt effektiv die Ursache der Versprödung.

Die wichtigsten Parameter verstehen

Der Erfolg der Wasserstoffentblumung hängt von der sorgfältigen Steuerung der Prozessvariablen ab, um sie an das Material und den Fertigungsschritt anzupassen, der den Wasserstoff eingebracht hat.

Der kritische Temperaturbereich

Der Prozess beruht darauf, sich im Fenster von 200°C bis 300°C zu bewegen. Unter 200°C ist die Wasserstoffdiffusion zu langsam, um bei Eisenlegierungen wirksam zu sein. Ein deutliches Überschreiten von 300°C birgt das Risiko unerwünschter Veränderungen der Mikrostruktur des Metalls.

Dauer und Zeitpunkt

Die Komponente wird typischerweise für mehrere Stunden bei Temperatur in einem Wasserstoffentblumungsofen gehalten, um sicherzustellen, dass der Wasserstoff genügend Zeit hat, vollständig auszutreten.

Entscheidend ist, dass dieser Prozess am effektivsten ist, wenn er unmittelbar nach dem wasserstoffeinbringenden Schritt, wie Schweißen oder Beschichten, durchgeführt wird, bevor sich Mikrorisse bilden können.

Anwendung auf Ihren Prozess

Die Wahl der richtigen Parameter dient dazu, Risiken zu mindern, ohne unbeabsichtigte Folgen für Ihr Material zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Nachschweißfehlern liegt: Wenden Sie so bald wie möglich nach dem Abkühlen der Schweißnaht eine Wärmebehandlung bei mindestens 200°C an, um wasserstoffinduzierte Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Integrität von Beschichtungen oder Verzinkungen liegt: Führen Sie einen Einbrenn- oder Glühschritt zwischen 200°C und 300°C durch, um absorbierten Wasserstoff zu entfernen, bevor das Teil in Betrieb genommen wird.

Letztendlich ist die Wasserstoffentblumung ein präzises thermisches Werkzeug, das verwendet wird, um die Integrität von Komponenten gegen eine versteckte Bedrohung zu schützen.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Hauptzweck |

|---|---|---|

| Temperatur | 200°C - 300°C (392°F - 572°F) | Aktiviert die Wasserstoffdiffusion, ohne die Metalleigenschaften zu verändern |

| Dauer | Mehrere Stunden | Ermöglicht ausreichende Zeit für die Effusion von Wasserstoff aus dem Material |

| Zeitpunkt | Unmittelbar nach dem Schweißen/Beschichten | Verhindert wasserstoffinduzierte Rissbildung, bevor sie beginnt |

Schützen Sie Ihre kritischen Metallkomponenten vor Wasserstoffversprödung. Die präzise Niedertemperatur-Wärmebehandlung der Wasserstoffentblumung ist unerlässlich, um die Integrität und Sicherheit von geschweißten oder beschichteten Teilen zu gewährleisten. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und thermischen Verarbeitungslösungen, die Sie benötigen, um diesen wichtigen Prozess effektiv umzusetzen.

Stellen Sie sicher, dass Ihre Materialien vor versteckten Bedrohungen sicher sind. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung zur Wasserstoffentblumung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses